工业压缩机产品的绿色制造∗

杨树华 太兴宇 张 勇 孙玉莹

(1.沈阳鼓风机集团股份有限公司;2.大连理工大学能源与动力学院;3.清华大学机械工程学院)

工业压缩机产品的绿色制造∗

杨树华1,2太兴宇1,3张 勇1孙玉莹1

(1.沈阳鼓风机集团股份有限公司;2.大连理工大学能源与动力学院;3.清华大学机械工程学院)

绿色制造是对传统制造业的一次升级,在保证机械制造标准的前提下,通过资源环保控制理念,加强资源效率的管理,提高企业经济效益的和谐发展。压缩机作为工业生产中的核心设备,与绿色制造是紧密相关的。在压缩机产品设计、材料技术、加工制造、运行维护和节能改造等方面通过技术升级以及新产品的开发,来实现绿色制造,最终实现企业经济效益和社会效益的协调优化。

绿色制造;压缩机;经济效益;社会效益

0 引言

绿色制造,又称环境意识制造、面向环境的制造等。它是一个综合考虑环境影响和资源效益的现代化制造模式,其目标是使产品从设计、制造、包装、运输、使用到报废处理的整个生命周期中,废弃资源和有害排放物最小,符合环境保护要求,对生态环境无害或危害极少,节约资源和能源,使资源利用率最高,能源消耗最低[1]。绿色制造是可持续发展战略在制造业中的体现,也就是说,绿色制造是现代制造业的可持续发展模式。

中国制造业总量已超过美国,居世界第一。但是,工业装备运行故障多、效率低是影响中国制造业大部分企业效益的重要原因之一。我国不能总是依靠扩大生产规模来实现经济的,必须落实安全生产和节约优先的方针,充分发挥现有装备的作用,实施工业装备全寿命绿色化和智能化工程科技发展战略快速增长[2]。压缩机特别是工业用压缩机作为提供压缩气体的高效节能设备,在工业生产中有着广泛的应用。以离心压缩机(图1)为例,在重大化工装置、气体输送和液化等领域,离心压缩机都是最关键的核心设备之一,已经成为体现国家装备制造业水平的一个标志[3-5]。在压缩机的制造过程中实现绿色制造,是未来发展的一个必然趋势,通过绿色制造,可以促使企业不断开发高性能、高可靠性的压缩机产品,积极开发和应用绿色材料;同时,应用绿色加工技术来提高材料的利用率,实现节能降耗,减少加工过程中对环境的污染;努力发展绿色再制造技术,降低能源消耗,实现企业经济效益和社会效益的协调优化。

图1 离心压缩机示意图Fig.1 Schematic diagram of the compressor

本文从压缩机的设计、材料、加工制造、运行维护以及节能改造等方面,对绿色制造在压缩机产品中的应用进行了多方面的阐述。在总结了现有技术的同时,也展望了今后压缩机关键技术的发展,为今后绿色制造在压缩机产品中更好地应用指明了方向。

1 产品设计

1.1 节能高效

大型机组的耗功向10万kW等级发展,如果机组效率能够提高一个百分点,耗功指标就会减少1 000kW,用户每年就会多出几百万元的利润,所以节能降耗是企业的生存之本,同时也是提高企业自主创新能力的基本着力点。站在压缩机产品的设计研发的角度,需要考虑最大限度地减少流动损失、漏气损失、机械损失等各类损失。而为了减少这些损失,则需要从多方面努力,才能达到压缩机的节能高效。

1)模型级开发方面

为了提高效率,减少机组功率消耗,为用户节约运行成本,需要增加模型级的“密度”,减少模型级系列在流量系数变化的步长,从而使压缩机的每一级都能选到高效率基本级,进而提高整机的计算效率;不只开发通用模型级,还要针对从轻到重不同分子量的介质、不同的机组类型开发不同的专用模型级,使模型级的效率优势发挥到极致;通过拓宽模型级曲线范围,使压缩机机组具有更宽广的操作范围,使得机组在变工况下运行时效率水平不发生明显的降低,提高机组多工况运行的适应能力。

2)静止部件优化

通过对流道中各静止部件的优化,减少因为结构设计不合理导致额外增加的流动损失、分离损失,从而减少额外的功率消耗。其中包括:进气蜗壳、排气蜗壳、加气蜗壳、抽气蜗壳、管路变径、弯道整流、以及支撑、筋板等结构件对流动的影响。

3)关注级间影响的研究

对于一台完整的压缩机组来说,如果相邻两级的性能匹配不好,就不可能做到整机的高效率。所以对于模型级叶轮,不能仅仅考虑单级性能,要考虑级与级的连接对整机性能的影响。尤其要考虑上一级出口流场品质对下一级产生影响的程度,尽量将不均匀性降到最小。

4)机组气动方案优化

一台压缩机产品的气动选型方案不是唯一的,需要通过周密的综合考虑,为用户提供能耗最低、成本最小的解决方案:

a.等温压缩时压比分配与冷却次数的设定及成本对比研究;

b.不同机型方案功耗与成本对比研究;

c.同种机型时应用不同模型级匹配方案的对比研究;

d.同种机型不同级数方案成本对比及转子稳定性研究;

方案优化可以通过利用设计者的经验,对不同方案对比来得到,也可以通过选型软件的优化算法自动得到。

5)降低泄漏损失

密封泄漏与压缩机机组气动方案、结构方案优化一样,也是影响离心压缩机机组效率的关键因素。与众多影响因素比较而言,采用先进密封技术,通过降低密封泄漏量来提高效率是最直接也是最有效的手段[6]。

a.工程塑料密封

工程塑料密封(如图2所示)的应用将迷宫密封从金属材料时代跨入非金属材料时代,采用工程塑料,并通过合理的结构设计,可使密封的性能得到显著提升。利用工程塑料的低硬度、高弹性及强度适中的特点,密封间隙较软,金属密封间隙进一步降低。该密封最大的优点是密封间隙的维持,即当梳齿与转子碰撞时,塑料梳齿可发生暂时的弹性变形,然后恢复到原有的几何状态,这样梳齿和转子不会被磨损,间隙得以维持。性能对比测试结果显示,利用工程塑料密封,单级效率可提高0.5%~1%。

图2 工程塑料密封图Fig.2 Engineering plastics seal

b.机械用碳密封

机械用碳密封是以改性机械用碳材料作为密封功能材料的一种密封,密封采用金属与机械用碳一体的方式制作。利用机械用碳材料的低硬度、自润滑性能实现密封的低间隙运转,减少气体泄漏量。利用金属材料的强度保证密封的整体刚性。机械用碳密封的泄漏量远低于普通梳齿密封。

6)降低机械损失

机械损失也是影响整机效率的因素之一,降低机械损失可以从多个方面入手,以轴承为例,可以从以下几个方面来达到节能降耗的目的:

a.注重无油绿色轴承的应用

电磁轴承(图3)和动压气体轴承(图4)均属于非机械接触式轴承,具有不需油润滑、绿色环保无污染、损失小等一系列优点。目前这两类轴承在小功率的鼓风机方面已经得到了广泛的应用。

b.改进传统轴承结构,减小润滑油量,降低功耗

通过开发节油轴承系列,改进轴承进油和喷油方式,改善了轴承的散热条件,降低了轴承的润滑油量,减少了功率损失,降低了轴瓦温度。例如沈鼓集团目前应用的节油轴承,与传统轴承相比,其润滑油量可减少25%~35%,功率损失可减少30%~40%,推力轴承的瓦温下降最高可达15℃。

图3 电磁轴承图Fig.3 Magnetic bearing

图4 气体轴承图Fig.4 Gas bearing

1.2 安全可靠

从绿色制造的概念里可以看出,产品的功能和质量是绿色制造的前提和基础。一个无法保证安全平稳运行的产品谈不上绿色环保。设备能够安全可靠的运行不仅能够降低维修成本,延长产品的使用周期,更是提升了安全指数,避免恶性事故的发生。可以说,只有在保证了设备的安全可靠,才能真正的实现企业经济效益和社会效益的共同提升。

API标准[7]中要求,离心压缩机产品(包括辅助设备)的设计和构成应确保其最短使用寿命为20年,不间断连续运转时间至少为5年。一般来说,在生产流程里离心压缩机是唯一的动力设备,一旦压缩机有故障,整个生产装置不得不停产[8]。

压缩机的安全可靠体现在两个方面:一是安全,要保证机组的服役周期和使用寿命;二是平稳,要保证机组振动等一系列动力学指标限制在一定水平之下。为了达到这样一个目标,除了借助于产品设计运行经验以外,相应的分析验证不可忽略。在压缩机的产品设计过程中,在安全可靠性分析方面需要关注的问题大致可分为两个方面:

1)关键零部件完整性评估

叶轮、机壳、管路等压缩机关键零部件需要进行强度和变形分析以满足其强度和刚度要求。对于这部分分析,在具备成熟的一般性分析技术的同时,也需要不断开发新的分析技术,以满足不同机组的运行要求、满足解决新问题的特定要求。

目前,CAE软件在工程和产品设计过程中得到了广泛的应用,压缩机各零部件在常规载荷下的动力学和静力学特性可以比较容易得到,包括:应力、变形、弹塑性、固有频率等一系列结果[9-12]。不同的压缩机企业,依据自己的经验,确定相应的判别校核准则:通过校核,进行后续的设计工作;若不能通过,再次进行优化设计,直至通过为止。

图5 叶轮强度分析Fig.5 Strength analysis of the impeller

上述分析能够满足压缩机的基本运行要求,但随着能源化工以及其它相关产业的快速发展,常规分析已经不能满足压缩机的安全性分析。对于大型化和高参数化的压缩机组,与以往传统压缩机相比,在安全可靠性方面呈现两个显著特点:一是静力学和动力学特性发生了变化;二是结构场、温度场、流场、声场等多场耦合效应表现更为突出。这也带来了有关机组服役寿命方面的新的问题,这些问题并不仅仅出现在个别压缩机企业,而是全世界范围内的行业共性难题。比如:在流固热耦合作用下以及宽运行工况下的叶轮/叶片这样核心做功部件的疲劳损伤问题[13-15];在流声固耦合作用下的管路的振动问题[16-17],等等。

图6 高频管路振动Fig.6 High frequency pipe vibration

2)转子振动分析

压缩机转子振动问题可能有如下的几种表现形式:

a.一般性振动:无法避免,可以抑制;

b.共振,包括:弯曲振动、扭转振动以及弯扭耦合振动。这类振动在转子设计时是应该避免的;

c.动力失稳:转子稳定性是指转子在受到某种扰动后能否恢复到原来状态的能力[18]。转子振动异常并不仅仅变现为振动幅值的加大,还会产生转定子碰磨、轴承损坏、连锁停机以及转子疲劳破坏等严重后果。

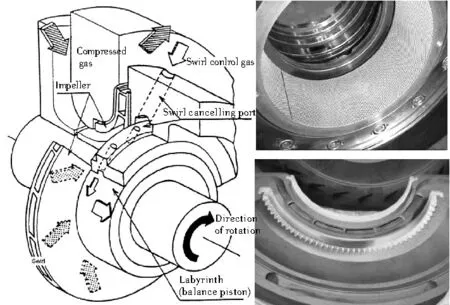

对于转子振动分析,在理论分析的同时加以实验验证,基于成熟的转子稳定性分析软件,在设计阶段即可预测转子的稳定性;同时采用包括阻尼轴承[19]、阻尼密封、阻旋栅[20-21]、反旋流装置[22-23]等技术手段可以有效提高转子的运行稳定性。

1.3 减振降噪

图7 转子不平衡响应图Fig.7 Rotor unbalance response

图8 阻旋栅和反旋流装置Fig.8 Swirl brakes and anti-prerotation devices

噪声是压缩机的排放物之一,它不能避免,但可以抑制。透平机械的噪声是体现产品质量和竞争力的重要指标。

一般情况下,一个完整的声学系统由声源、传播介质、接收者三个部分组成。为了降低透平机械噪声,需要进行以下三个方面研究工作:

“源”,即深入研究透平机械噪声产生的机理。

“传”,即深入研究透平机械噪声传播的机理。

“控”,在深入了解“源”和“传”机理的基础上有针对性的提出降噪措施。

围绕这三方面研究工作,重点提高低噪声设计、制造工艺和测试分析技术水平。通过整机和关键部件声学计算与仿真技术研究,实现设备功能设计与减振降噪基础理论相结合,提高设备低噪声设计水平。

2 材料技术

材料的使用对于制造技术能否实现绿色制造而言是非常关键的,这是因为材料作为产品的物质基础,其特性是要跟随产品的整个使用循环周期的。只有通过对高性能、低成本新材料开发的不断探索,才能更大限度的增大绿色制造技术的生态效益。

2.1 低成本高性能材料的开发和应用

1)高强铝合金叶轮材料

高强铝合金材料用于离心叶轮的制备具有如下的优势:

a.叶轮质量轻,在大部分情况下可有效改善转子的动力学特性;

b.尺寸相同时,锻件成本低;

c.加工性好,加工成本低;

d.超高比强度,叶轮可用于更高的周速;

e.抗氢脆效果好。

在压缩机产品上的应用,确实起到了降低成本、减小消耗的作用;

2)耐腐蚀新材料研究

腐蚀介质(如含湿硫化氢)下的机组通流部分性能保证,必须通过耐腐蚀材料的应用来得到解决。腐蚀会显著降低金属材料的强度、塑性、韧性等力学性能,破坏金属构件的几何形状,缩短装置的使用寿命,甚至造成灾难性事故。据统计,发达国家每年因腐蚀造成的经济损失约占国民生产总值的2%~4%,每年由于金属腐蚀造成的钢铁损失约占当年钢产量的10%~20%,美国每年因腐蚀要多消耗3.4%的能源。我国作为发展中国家,这一情况显然会更加严峻。

低成本耐腐蚀材料的应用可以在不加大材料成本的前提下,有效降低腐蚀诱发的风险,避免损失。

3)超高强度钢的研究和应用

高强度材料具有更好的承载性能,该材料用于叶轮制造上,可进一步提高叶轮周速,提高单级压比,也使得压缩机机组减少级数、缩小尺寸、降低成本成为可能。

2.2 材料制备新工艺的开发与应用

在大型及超大型金属部件毛坯料制备过程中,如果采用传统冶炼工艺,水口和冒口部分质量差无法使用,每一个钢锭水冒口均属废除部分。但是采用构筑成型法[24](图9)就可以完全避免该问题,使材料利用率提升25%~30%。

2.3 涂层技术的开发和应用

图9 构筑成型法流程图Fig.9 Flow diagram of construct-molding method

涂层可以保护材料基体不受伤害,延长产品的使用寿命和运行稳定性,是一种弥补材料基体性能劣势的有效手段。它可以在不增加原材料成本的基础上将材料的使用寿命和性能得到进一步提升,提高资源利用率,是绿色制造概念不可缺少的表面改性方法。

耐腐蚀防结垢涂层(图10)。具有良好的耐腐蚀性,优异的抗污垢能力,它能使金属表面特别光滑,不粘性可以降低有机/无机附着物的粘结,非常有利于保证产品的气动性能和机械性能。

耐磨涂层。表面强化耐磨涂层技术是提高材料耐磨、耐冲刷性的一个重要方法。根据不同介质以及不同的使用要求。可以有多个涂层方案供选择。有效降低粒子冲刷对叶轮叶片的磨损。

图10 叶轮的涂层效果图Fig.10 Effect of impeller coating

3 加工制造

3.1 加工工艺升级

不断改进原有的生产工艺,将过去高耗能、高污染的工艺进行改良和替换,在产品制造过程中最大限度地减少环境污染,降低能耗,提高生产效率,降低生产成本。

以三元闭式叶轮为例,采用整体加工工艺(叶轮整体铣制和电火花加工),与传统的两件焊接的叶轮相比,所用的锻件材料仅为两件焊接叶轮的一半。同时在加工效率、加工质量以及后续的叶轮性能保证等方面都具有绝对优势。有效控制了产品的成本。

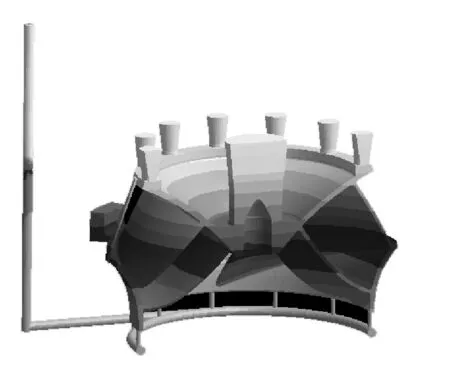

近些年,3D打印技术迅速崛起并逐渐在制造业中显露头角。美国《时代》周刊也将3D打印列为“美国十大增长最快的工业”[25]。3D打印技术与传统工业的“减材制造”相比,从原理上它就贯彻了绿色制造的概念,基本实现了材料的零损耗,避免了传统加工工艺因切削、成型而需要附加的成本和能源消耗,用料只有传统工艺的1/3~1/2,制造速度却快了3~4倍[26],实现了省材、节能、环保的目标。图11为采用3D打印技术制造的叶轮。

图11 3D打印叶轮图Fig.11 Impeller with 3D printing

3.2 工艺仿真技术

采用工艺模拟技术将数值仿真、物理模拟、实验测试和专家系统相结合,确定最佳工艺参数、确定最优工艺方案,预测不同工艺过程中可能产生的异常问题,找到有效的控制措施,将隐患消灭在计算机模拟加工的反复试验过程当中。就能有效控制和保证加工工件的质量,达到绿色制造的目的。

数值仿真方法在规律性、趋势性的研究方面具有准确高效的优势。目前在材料制备、材料热处理、焊接、切削加工等多个工艺过程中应用了数值仿真手段。它对解决部件尺寸的大型化,缩短研究周期、减少材料使用、减少实验消耗、减少经费开销会起到极为关键的作用。

图12 浇注时间结果图Fig.12 Result of pouring time

4 运行维护

压缩机组各类性能的实际表现要看现场运行的具体状态,一个机组既要有优良的先天的设计性能,又要有不打折扣的后天的实际运转表现。一旦压缩机运行状态出现异常或发生突发故障,将导致生产线或生产设备停机,造成重大经济损失,严重的甚至造成爆炸,对企业的人员和设备造成严重破坏后果。因此,对关键设备运行状态的监控和故障诊断一直备受重视[27]。

图13 沈鼓集团远程在线监控服务图Fig.13 Remoteonline monitoring service of SBW

对于机组运行状态的评估至少可以从两个方面着手:一个是通过结构动力学的指标来评估机组是否在健康状态运行;二是通过热力学参数来评估是否发挥了最大的效能。

4.1 设备健康状态在线监控及故障诊断

压缩机的机械性能故障主要表现为异常的响声、振动及过热等。可能的产生原因有:转子不平衡,半速涡动及油膜振荡、转子不对中、共振、部件松动、转子与定子摩擦、转子结构缺陷与裂纹、轴承缺陷等[27]。

通过远程在线故障检测,实现数据互联、信息共享。由数据驱动,机组事件触发服务行动,再经过事件筛查、分析诊断、专家会诊、生成解决方案、实施方案等服务环节,为用户提供集成化、一站式服务。

4.2 压缩机热力性能监测与调节

压缩机的热力性能故障,如排气量不足、压力不正常、温度异常等,比机械性能故障发生的更为频繁,这也是压缩机的故障诊断与旋转机械相比所特有的一面。关于这方面的问题,已经得到了包括压缩机用户、压缩机生产企业、专家学者等在内的方方面面越来越多的关注,通过压缩机热力性能远程在线监测与调节无疑是一条重要的解决途径。

图14 热力性能监测图Fig.14 Performance monitoring diagram

以沈鼓集团的在线监测诊断系统为例,该系统可以通过监测机组现场运行的热力性能参数,通过预置的特定算法,在线对机组运行状态进行分析评估,判断机组是否在高效区运行,同时给出如何提升机组运行效能的解决方案,根据实时运行状态,推荐最佳效率工况,为系统优化提供依据。

5 节能改造

压缩机市场经过多年长期的发展,增量市场增速已经明显放缓,作为压缩机制造企业,不论是从企业生存发展角度,还是从节能降耗的战略角度,都必须高度重视存量市场,把近些年来的新技术应用于已有机组的节能改造。

目前,大多数企业对节能改造技术重视不够,特别是关键机组无备台,节能改造风险较大。而有些企业则对效率低下的机组成功进行了绿色再制造,均在当年回收成本,节能效果十分明显。

节能改造案例一:某公司乙烯装置扩容改造,从64万吨/年到74万吨/年的扩容改造,改造后的压缩机运行平稳,整机效率照比原来现场运行工况提高了约6%,估算压缩机改造后可以节省约1 700kW,年运行成本节省约952万元,节能效益显著。

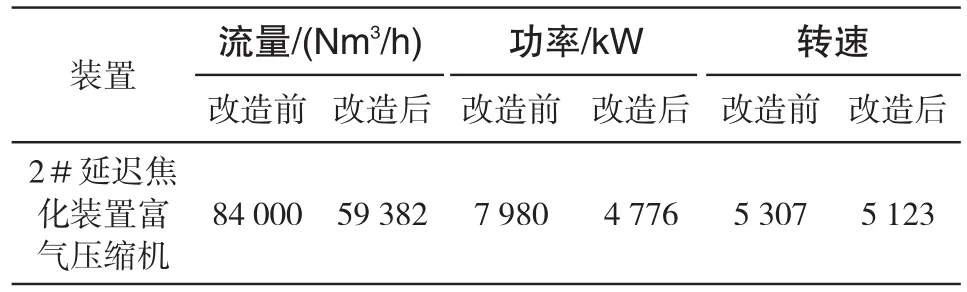

节能改造案例二:某公司进口机组改造,机组改造成功后,压缩机轴功率可以节省约3 200kW,年运行成本节省约1 792万元,其节能效益十分可观。改造前后性能对比如表1所示。

表1 机组改造前后压缩机能耗对比表Tab.1 Comparison of compressor energy consumption between before and after modification

6 总结和展望

对绿色环保的追求是没有止境的,对于机械行业来讲,未来几十年的最大的发展趋势就是绿色制造,这是挑战,更是机遇。

压缩机行业应继续秉承绿色制造的理念,结合国家的政策要求,持续开展与重大技术装备相关的绿色制造核心关键技术研发,加快绿色制造技术成果的转化和产业化应用的速度。在今后,应重点关注以下三个发展方向:

1)不断推出节能高效的绿色产品。这是维系企业生存和发展需要永恒追求的目标;

2)持续加强绿色制造技术创新。将绿色制造的理念落实到产品制造的每一个环节,不断开发新的技术;

3)大力扩展产品在绿色环保领域的应用。关注国家的政策方针,不断加强产品在新能源开发、清洁能源开采、能量回收以及绿色再制造等各类环保领域的应用。

[1]刘瑞素,郭兰申,王阳,等.绿色设计和绿色制造是机械行业的发展趋势[J].江苏机械制造与自动化,2001(4):8-13.

[2]高金吉,杨国安.流程工业装备绿色化、智能化与在役再制造[J].中国工程科学,2015,17(7):54-62.

[3]Ludtke K H.Process centrifugal compressors:basics,function, operation,design,application[M].Berlin:Springer,2004.

[4]Bloch H P,Soares C.Process Plant Machinery[M].USA:Butterworth Heinemann,1998.

[5]Bloch H P.A practical guide to compressor technology[M].USA: Wiley-Interscience Hoboken,2006.

[6]李燕坡,王吉鹏,曹彦恒,等.离心式压缩机密封技术的应用综述[J].风机技术,2011(6):58-62.

[7]API Standard 617.Axial and centrifugal compressors and expandercompressors for the petroleum chemical and gas industry,eighth Edition[S].2014.

[8]王学军,葛丽玲,谭佳健.我国离心压缩机的发展历程及未来技术发展方向[J].风机技术,2015(3):65-77.

[9]何奕为,党冰洁,王彤.基于Solidworks软件的闭式叶轮强度分析[J].风机技术,2017(2):43-47.

[10]王跃方,刘艳,郭婷.离心式压缩机叶轮非定常流动特性及动力响应研究进展[J].风机技术,2016(5):81-87.

[11]冀春俊,高亚威,孙琦.基于ANSYS的离心风机叶轮结构优化研究[J].风机技术,2016(6):49-52.

[12]郭婷,王睿,赵晓娜,等.基于反应谱法的离心式压缩机抗震分析[J].风机技术,2016(4):28-33.

[13]陈海霞,祁文军,王良英,等.基于流固耦合的风机叶轮疲劳特性研究[J].机械设计与制造,2015(12):31-34.

[14]Kim Deok Su,Jung Won Young,Jung Jintai.Stress analysis of the blade joint for a small wind turbine[J].Transactions of the Korean Society of Mechanical Engineers,2012,36(1):117-124.

[15]栗玉领,徐胜利,杨树华,等.非典型气动载荷下压缩机叶轮疲劳强度分析[J].机械工程学报,2015,51(9):82-89.

[16]王胤龙,全红飞,李慧峰,等.叶轮与叶片扩压器耦合引起管路振动分析[J].中国设备工程,2014(8):48-50.

[17]谢舜敏.压缩机出口管路振动故障分析及减振措施[J].压缩机技术,2005(5):35-39.

[18]杨国安.旋转机械故障诊断实用技术[M].北京:中国石化出版社,2012.

[19]辛海涛.可倾瓦阻尼轴承的开发和应用[J].风机技术,2017(2): 71-75.

[20]孙丹,王双,艾延延,等.阻旋栅对密封静力与动力特性影响的数值分析与实验研究[J].航空学报,2015,36(9):3002-3011.

[21]Toshiya Kimura,Satoshi Kawasaki,Mitsuru Shimagaki,etal.Effects of swirl brakes on the leakage flow between the casing and the shroud of a centrifugal impeller[C].Proceedings of theASMEJSME-KSME 2011 Joint Fluids Engineering ConferenceAJKFluid 2011.

[22]E.A.Memmott.Stability analysis and testing of a train of centrifugal compressors for high pressure gas injection[J].Journal of Engineering for Gas Turbines and Power,1999,121(3):509-514.

[23]孙丹,肖忠会,孟继纲,等.反预旋密封动力特性实验研究[J].风机技术,2016(1):29-34.

[24]孙明月,徐斌,夏立军,等.用于金属构筑成形制造工艺的制造系统[P].中国专利,CN105537749A,2016-05-04.

[25]李小丽,马剑雄,李萍,等.3D打印技术及应用趋势[J].自动化以表,2014,35(1):1-5.

[26]曾光,韩志宇,梁书锦,等.金属零件3D打印技术的应用研究[J].中国材料进展,2014,33(6):376-382.

[27]吴文莉.压缩机远程监控与故障诊断技术研究[J].控制技术, 2012(5):31-36.

Green Manufacturing of Industrial Compressor Products

Shu-hua Yang1,2Xing-yu Tai1,3Yong Zhang1Yu-ying Sun1

(1.Shenyang Blower Works Group Corporation 2.School of Energy and Power Engineering,Dalian University of Technology 3.School of Mechanical Engineering,Tsinghua University)

Green manufacturing is an upgrade of traditional manufacturing.With an ensured machinery manufacturing standard,the enterprise economic profit is increased by enhancing the efficiency of the resource management and by a resource-environmental protection control concept.As a core equipment of industrial process,the compressor is closely connected to green manufacturing.Green manufacturing is realized by technology upgrading and development of new products in the compressor design,material technology,processing and manufacturing,operating maintenance and energy conservation. The connection between enterprise economic profit and the social benefit with the coordination and optimization of green manufacturing are shown in this paper.

green manufacturing,compressor,economic profit,social benefit

TH452;TK05

1006-8155-(2017)04-0060-08

A

10.16492/j.fjjs.2017.04.0010

辽宁省博士启动基金(201501081),《天然气液化用大型混合冷剂压缩机研制》项目(工信部联装[2014]500号)

2017-04-05 辽宁 沈阳 110869