电线之限

宋喜秀

电线之限

宋喜秀

发电蓄电电源头,交流直流信息流。布线空间有局限,科学适配不强求。丰富多彩车用线,畅通无阻有路由。

线束 接头 电极 绝缘

专用车触电,越来越普遍。空调冰箱成标配,电子导航更常见,智能控制效率高,辅助制动保安全。随着电力应用设备和电子控制装置的深入渗透,汽车智能化成为继智能手机之后的第2个电子技术应用热点。

车用电线线束按用途分类可以分为搭铁线、电力线和信号线。车辆空间有界限,布线环境有局限,线束性能有极限,数以百计的线束组成的电气网络主体,牵一发而动全身,错一线而乱整车。这些丰富多彩的线束,是如何突破限制、适应要求、保证电气系统的应用效率和行车安全的呢?

1 电力线

电力线,又称电源线,是输送电源电力驱动电器运转的电流载体。电力线是专用车用量最大的主力线束,其应用特点十分明显:

1.1 空间有界限

与家用导线不同,车用电力线在车身内的布线空间十分有限。因为车辆的内部空间狭小,零部件太多,又有气管、油管、水管交织。这些内部空间的限制,要求车用电力线必须具有足够的柔韧性和严格的安全性,而不能像家用导线一样,由又粗又硬的单芯或者多芯导线简单包裹而成。

一方面,导线必须细软,才能随机应变,有利于布局和捆扎,从而适应狭小而复杂的车身空间。电气工程师经过计算,将数根、数十根甚至上百根单芯线集合成符合电流流量标准要求的截面积,按规程捆扎成束,穿入具有一定保护功能的套管,并在导线两端压接上标准化的接线端子,这些导线、端子、插件、辅料的有机组合,就是线束。国内汽车线束的电线常用规格有标称截面积0.5、 0.75、1.0、1.5、2.0、2.5、4.0、6.0 mm2的电线。常用的日系车用线束规格见表1。

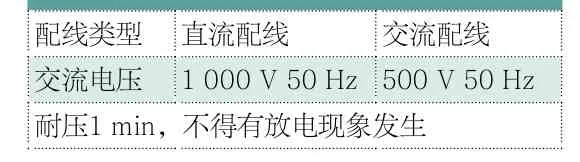

另一方面,对于捆扎后的线束来说,线与线之间,特别是正负极导线之间,不同相位的相线之间,导线与地线之间,必须相互绝缘,不能有放电现象发生。所以,有关部门要求,车用线束全部装车后,必须进行耐压试验,并制定了耐压试验标准。有关的耐压试验标准见表2。

1.2 布局有局限

汽车车辆,特别是配置有专用作业装置的专用车,其构造特点不仅空间有限,还有许多伤不起的进出油口、进排气管、高速旋转件、高温结构体横空出现,进一步加剧了车载电气系统的布局难度。这就对电气系统的绝缘性能和线束自身的耐油耐热能力及线束网络布局提出了严格的质量要求。

一是系统化控制。

专用车的车载电气系统,尤其是电源车、电力抢险车、冷链物流车、矿用电动车等高负荷大负载上批量的“高大上”车辆的电气系统,由于负载电流大,工作时间长,如果电气系统漏电串电,其后果不堪设想。所以,必须有系统性的安全防护措施。这些防护措施包括系统的绝缘试验、线束的编码标记和电力装备接地等。

表1 日系车用线束常见规格

表2 车用线束的耐压试验条件

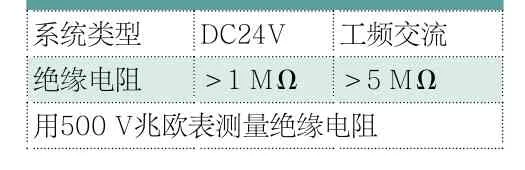

表3 电气系统的绝缘试验要求

⑴系统的功能试验。

电气系统全部安装完毕后,可以通过绝缘试验和空载试验验证线束网络的正确性。绝缘试验的试验要求见表3。

绝缘试验通过后,可以接着做空载试验:在额定电压及规定的环境温度条件下,连续对各回路的开关操作3次,观察电气装备无负荷状态下的通电情况。如空调器,可以不进入运转模式,只验证电源开关的响应状态,就能说明线束网络的布线效果。

⑵线束的编码标记。

为了防止线束接头的接入错误,车辆电气工程师在电气原理图、安装图之外,还专门设计有整个电气系统的配线图、每1根线束的配置图,并对每1根配线规定了永久性的编号及其2个端子的对接方向、线径规格、护套材质等技术要求。配线与配线对号入座,保证了线网系统的有序对接。

⑶电力装备接地。

接地是一种电路技术。电力装备接地,就是将电力装备的外壳与车身搭铁,当电器绝缘体老化损坏后,电力通过接地线与庞大的金属机身直接短路,可以减少人身触电所受的伤害。这在安全规程里叫接地保护。

不但如此,车用线束芯线与外保护套之间,还夹有以绝缘功能为主的内保护层,预防线束与线束之间、线束与电器之间相互放电。在确保电气系统整体安全的基础上,GB 7258—2012《机动车安全运行技术条件》还规定,电线、电缆应排列整齐,布线集中美观。

二是针对性防御。

有针对性的加装护套,是防御线束被热源和油料破坏的重要技术措施。车用线束标准化,有日系和欧美2个体系。欧美包括中国以TS1 6949为标准控制线束的质量体系,日本汽车产业则有自己独立的标准,而且规格规范比较细致。如日系标准将线束护套材质规范为AV、AVS、AVSS、AVSS—T、AVSF、AVX、APEX—BS、AEX、AESSXF等多种功能系列,其中的字母含义如表4。其中,AEX采用交联聚乙烯做绝缘材料,具有耐油耐热耐腐蚀的多种功能。

三是个性化处理。

对于另外一些特殊情况,则需要个性化处理。

首先,是科学割孔。遇到需要穿孔通过的隔板式结构时,隔板上的孔口要经过计算和设计,预割预留,而不能现割现用。同时,线束和孔口都要求加装防护套和隔离套,预防线束被割伤磨伤。

其次,是远离振动。线束必须经过高速旋转的转轴类、转盘类、飞轮类运动件和弹簧类振动件时,线束则必须与这些危险源保持足够的安全距离,同时应用线卡予以可靠的固定。

再次,是专位专订。对于一些有特殊要求的特殊位置,线束接头则应该特别订制。如位于车顶的无线电信号接收插头,就应该制作成具有防水防污功能的航空插头。

最后,是非压勿用。低压线束接线端子之间一般是插接,高压电缆之间的接线端子之间一般是压接。当线束的预制长度不能满足现场连接要求时,不允许采用剪接的办法延长电线电缆的装配尺寸。

表4 线束护套材质含义

2 搭铁线

搭铁线又称接地线,指电池负极与电器外壳共同接入车身形成的地线电路。为了降低地线的短路电阻,提高地线对人体的保护能力,电池负极的搭铁线一般用截面积大于6 mm2的“大线”或电缆线进行连接。

在线束的编码体制中,接入蓄电池组的电线电缆通常按极柱上的红“+”黑“—”规则直接对号,所以蓄电池的正极与负极接入线有色无号,是个例外。但是,蓄电池是车载电气系统原动力的发源地,也是发电与充电、交流与直流、串联与并联等路由关系的交接点。因为这个编制例外引发的电路短路事故层出不穷,所以,充分认识正负极的个性特征,是防微杜渐、预防后患的必由之路。

2.1 充放电之别

正极板高大上,接线柱更粗壮;负极板接地气,按规定搭铁上——正极与负极个性鲜明,不容混淆。

电极与电池相伴而生,正极与负极明确分工。以铅酸蓄电池为例,正极板上的活性物质PbO2,在放电时失去负电子,还原为PbSO4,附着在极板上,充电时PbSO4得到正离子,氧化成PbO2。与之相对应,负极板上的棉絮状活性物质Pb,在放电时得到负电子,氧化成PbSO4,附着在极板上,充电时PbSO4失去负离子,还原成Pb晶体。正负电极在充电放电过程中发生的化学反应,可以用化学方程式表示如下:

Pb(负)+2H2SO4+PbO2(正)≒PbSO4(负)+2H2O+ PbSO4(正)

离子不上岸,电子不下水。正负电极上的活性物质在循环往复的充电放电过程中会逐渐失去活性,特别是正极板上的PbO2活性物质,因为其内在结合力明显不如负极板的Pb,为了延长电池的使用寿命,正极板及正极柱在设计和制作阶段都进行了加厚、加粗处理。接入蓄电池负极的线束端套采用黑色标识,正极釆用红色标识,以示区别。美中不足的是,发电机供应商以鲜红色对正极电缆端套进行了标志,虽然标志得很专业,但“红与黑”的技术语言不如直接了当的文字提示更温馨更管用。所以,经常发生接入错误。实践证明,诸如“接入电池正极(负极)”之类的小贴士很有必要。

2.2 正负极之忌

正电极与负电极虽然是天生的一对,但个性迥异。由蓄电池充电放电原理可以看岀,正负电极之间,确实不能互换,如果极性接反,很容易引起内乱——该氧化的不能氧化,该还原的不能还原,充电放电,也就成了空谈。

另一方面,电池电极搭铁,是低压电气的一种设计技巧。因为就铁搭铁,可以在单线制的条件下就近形成安全回路——省线省电时间。至于选择负极搭铁,只是一个约定俗成的设计惯例。传统的有线通讯网络就采用了正极搭铁机制。习惯成自然,规矩定方圆。重型专用车电气系统配线图普遍要求,发电机搭铁线必须贯穿尼龙软管和端套,压装OT20—12铜鼻接头,与蓄电池负极紧密对接。

因为正极接线柱比负极稍粗一些,所以,正极接头的口径也比搭铁线的接头稍大一些。从外观颜色到铜鼻接口口径的这些个性化设计,目的就是各就各位。

2.3 串并联之链

发电机与蓄电池的配置关系是并联关系。以他励发电机为例(图1),发电机与蓄电池的互动活动经历了3个阶段:

⑴发电机起动阶段

发电机起动时,蓄电池供应的直流电在驱动起动机的同时,还为发电机的磁极绕组提供励磁电流,起动发电机发电。

⑵发电机充电阶段

发电机起动后,直接输出交流电能,电枢电压也随着转速增加而增加,在增加到设定电压时,还通过整流装置输出直流电,向蓄电池补充电能。

⑶发电机运行阶段

发电机与蓄电池互补互动,通过控制装置,为专用车辆的用电系统提供交流直流两套供电系统。

蓄电池的正负极一旦与发电机对接错误,两者就变成了串联关系。虽然电源串联时增加回路电压,不增加容量,但却增加能量。

能量从高能量能源设备向低能量设备流动的能量再平衡过程中,又同时向回路放电。

蓄电池与发电机串联后,2个电源的电压向搭铁线束及励磁绕组加载。而绕组与线束的阻抗又相当有限,所以回路会产生强大的电流冲击。这对他励发电机而言,如果是无刷自励发电机,回路中没有绕组接入,则是一种短路状态,电流冲击将会更猛烈更强大。

大电流导致导线发热,直至起火燃烧。不仅如此,冲击电流产生极大的电磁力,还有可能使磁极励磁绕组结构产生局部温度变形,甚至拉断。

图1 发电机与蓄电池的并联关系

3 信号线

信号线又称通信线,是传感器感应信息传输到仪表、显示器或计算机的信号通道。

传统的信号线千头万绪,纵横交错,经过线束配线,配置成了一个由总线束及分线束组成的线束体系。为了加入线束体系,减少线路交叉,许多独立信号线舍近求远,取长补短,最后形成了一个笨重而又昂贵的信号线网。1980年,德国博世公司研发的控制器局域网总线(Controller Area Network,缩写为CAN)技术获得成功,与方兴未艾的计算机技术并驾齐驱,开辟了车辆总线系统的一个崭新时代。

CAN是一种双线串行通信标准总线,其物理结构由驱动电路及电路节点上的控制器(Electronic Control Unit,缩写为ECU)、收发器组成(如图2)。驱动电路的驱动功率决定了连接到总线的ECU总容量:总线总长可达40 m至10 000 m,ECU总量可以达到110个。串行通信原理的特点是,任何节点可以在任何时候向任何其余节点发送信息,再加上国际标准ISO 11898定义的高速CAN收发器标准,CAN快速灵活的通信方式很快得到了业界公认。