小机排汽对主机凝汽器的影响研究

赵 建,牛全兴,黎渊博,秦晓艳

(西安协力动力科技有限公司,陕西 西安 700119)

小机排汽对主机凝汽器的影响研究

赵 建,牛全兴,黎渊博,秦晓艳

(西安协力动力科技有限公司,陕西 西安 700119)

利用管道应力分析软件CAESARⅡ对给水泵汽轮机排汽管道布置方案进行验证与校核,了解不同工况下各管口的受力状态。同时采用Fluent数值模拟的方法对布置给水泵汽轮机排汽管道前后主机凝汽器喉部流场变化情况进行模拟,分析了小机排汽对主机凝汽器喉部流场的影响,对凝汽器喉部设计和改造具有一定的参考意义。

给水泵汽轮机;凝汽器喉部;数值模拟

0 引言

为提高火电机组的总效率,降低火电厂自身消耗,一般200MW以上机组锅炉不采用电动给水泵,而是从主汽轮机的中间级抽汽由小汽轮机驱动给水泵实现锅炉给水。相对而言,给水泵汽轮机又叫小汽轮机,简称小机。

小机在节能改造后,一般不再单独设置凝汽器,其排汽通过管道接入主机凝汽器。排汽管道的布置方式和接入点设计要考虑诸多因素,其中最重要的是解决管路系统的柔性设计问题。排汽管道系统的管路布置、支吊架布置以及位移吸收需要恰当的方法来解决。管路膨胀节的典型布置型式有多种,其中有些应用型式有其特殊限制条件,如不注意就会出现问题,所以需要对这些布置型式进行研究,以便在实际工程中选用。整个排汽接管系统是一个静不定力学系统,为能寻求确切的结果,正确有效的分析计算方法是必不可少的[1]。

小机排汽的温度、压力都与主汽轮机排汽的温度、压力不同,所以凝汽器喉部蒸汽的流动就更为复杂。喉部流场的分布特性不但影响整个喉部的安全性,而且还影响到冷却管的安全性[2-4]。在文献[5-7]的研究基础上,针对某300MW机组改造项目小机排汽接入主机凝汽器所选用的排汽管道以及接入后对主机凝汽器喉部蒸汽流动的影响进行分析与讨论,通过计算确认小机排汽管受力是否能满足实际工况的需求,研究蒸汽在布置有内置式加热器和小机排汽情况下凝汽器喉部的流动情况,对于凝汽器的完善化设计及改造具有一定的指导意义。

1 机组现状及存在问题

1.1 机组现状

某电厂现有2台320MW机组,均为原苏联哈尔柯夫汽轮机制造厂生产的K-320-23.5-4型超临界、一次中间再热、单轴三缸、双排汽、凝汽式汽轮发电机组,于1996年投产。汽轮机各配套1台主凝汽器,1台100%容量汽动给水泵和1台50%容量电动给水泵。汽动给水泵配套1台小凝汽器,型号为K-1200,双流程表面式,设计冷却面积1 200m2,设计冷却水量 3 000 t/h。

1.2 存在的问题

大小机水阻匹配问题。由于系统的设计缺陷,从投产之初,即存在以下问题:小机凝汽器水阻比大机凝汽器水阻偏大50~60 kPa,当大机凝汽器循环水入口阀门开大时会造成小机凝汽器循环水流量不足或断水,全开时小机凝汽器无水,难以保证小机凝汽器的运行。

小机性能恶化问题。由于小机设计时无胶球清洗系统,运行时间长后,管内污泥量增大,传热系数下降明显,尤其单机单泵运行时,机组真空较低,不仅影响经济性,更影响安全性。

经过多年运行小机凝汽器的性能一直较差,并不断恶化,造成出力不足,夏季尤为突出,严重威胁整个机组的稳定安全运行。且小机已运行约15年,铜管腐蚀严重,问题频出,亟待进行改造。

2 改造方案

针对小机凝汽器中心线布置现状,改造中小汽轮机拟采用下排汽方式,通过排汽管导入主凝汽器喉部(见图1),拆除小汽轮机下部的凝汽器及其下部的附件、循环水系统,疏水系统改接至大机疏水扩容器。该种布置方式可以有效地解决大小机凝汽器水量分配的问题,有利于充分发挥循环水泵的效率,并大大简化小机系统,减少系统运行维护工作量。保证在机组THA(热耗率验收工况)工况下,小机凝汽器排汽管阻力不大于0.7 kPa,小机凝汽器压力不高于5.5kPa。

(a)改造前系统

图1 凝汽器系统

根据分析,列出了改造方案,见图2。方案中小机排汽口下方焊接专用曲管压力平衡补偿器,通过30°斜管段引向大机凝汽器,喉部前设置电动真空蝶阀。曲管压力平衡补偿器的重量由一组弹簧支架支撑,真空蝶阀前设置弹簧吊架,真空蝶阀重量通过大机凝汽器本体和弹簧吊架共同承担。此种方案系统及设备简单,缺点是排汽管系横向刚度较大,如大机考虑管口理论附加位移,小汽轮机排汽口将不能满足受力要求,但通过实际运行测量后,实际位移仅2mm,远小于理论位移12mm。

3 排汽管道阻力分析

采用商用流体分析软件fluent对小汽轮机排汽管道进行计算和分析,了解管道布置对排汽的阻力影响。

3.1 计算条件

在计算的过程中忽略一些对流体运动影响不大的次要因素,作如下假设:由于蒸汽的流动距离短,速度快,发生相变的蒸汽量很少,因此假定流动工质蒸汽的密度不变,整个流场温度不变;假设小汽轮机排汽口进汽沿平面均匀分布;忽略重力的影响。排汽管道蝶阀的模拟按照实际尺寸简化,分析状态下蝶阀为全开状态。

通过简化,计算模型最终可被看作是蒸汽单相三维不可压定常紊流流动。

3.2 管道阻力

排汽管道的压力场分布见图3。由图3模拟结果可见管道最高压力点在三通的末端,最低压力点在上部弯管处底部。小汽轮机排汽口(方形入口处)平均压力为5.77 kPa,排汽口(出口处)压力为5.336 kPa,则进出口平均压差约为0.314 kPa,满足设计要求。

图2 管道布置

图3 排汽管道的压力场分布

4 排汽管道应力分析

管道应力分析软件CAESARⅡ是由美国COADE公司研发的压力管道应力分析专业软件,是进行机械管道系统设计和分析的工程工具。它通过采用简单梁单元建立管系模型,并定义作用在系统中的载荷,用位移、载荷、应力表示结果[8]。

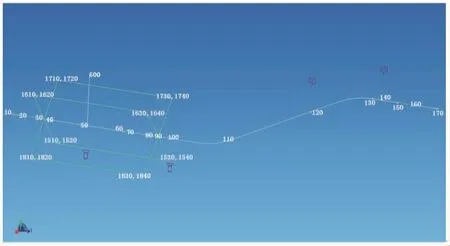

CAESARⅡ只能处理圆形管道,还不能设置矩形管道,因此在方圆节及方管段,仅按质量对等,壁厚不变,按圆形管近似模拟[9],见图4。管道节点及支吊点见图5。计算参数说明如下。

图4 小机排汽管道模型

图5 小机排汽管道节点及支吊点

荷载类型:W为管道自重;D为管道附加位移;T为温度;P为压力。

应力类型:SUS为冷态(安装状态);OPE为热态(工作状态);EXP为纯热态,包括温度和附加位移;HGR为弹簧设计工况。

参数说明:T1=50℃;T2=90℃;P1=0.1MPa。

附加位移:D1:x=5,y=-3,z=0。

节点说明:500为小机排汽接口;170为大机喉部接口;30-40,60-70,80-90 为波纹膨胀节;50 为 1号弹簧支架;100为2号弹簧支架;120为3号弹簧吊架;140为4号弹簧吊架。

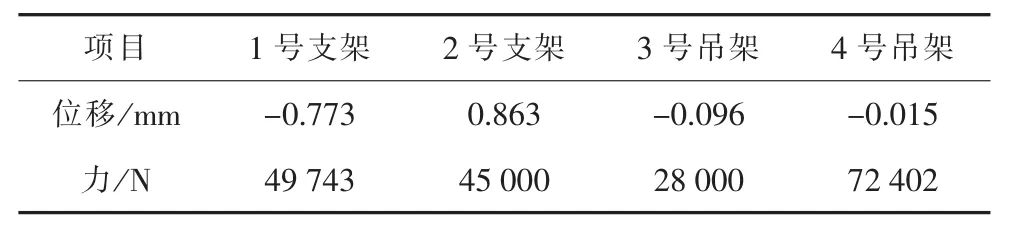

表1 模型受力结果

表2 支吊架受力结果

小机排汽管道接口受力计算结果见表1,管系支吊架计算结果见表2,管道节点及支吊架受力分析结果表明小机排汽口法兰受力远小于直接连接小凝汽器时的受力,此种结构方式可行。

5 小机排汽对凝汽器喉部流场影响

5.1 物理模型

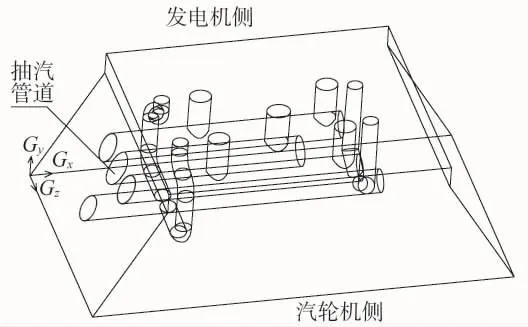

凝汽器喉部内布置有大量的支撑管,还布置有内置低压加热器、旁路蒸汽减温减压装置等。喉部内的其他零部件,考虑到其尺寸与凝汽器喉部和内置的低压加热器的圆筒形壳体(简称低加)相比很小,对喉部整体流场的影响较小,为了简化,计算区域中主要考虑喉部、低压加热器及主抽汽管道等主要部分,小机排汽从主凝汽器回水侧的喉部平行于低加进入主机凝汽器。凝汽器喉部的物理模型如图6、图8所示。

5.2 控制方程

喉部流场的控制方程因蒸汽的密度变化不大,视为不可压缩流体,并且不考虑源项,采用不可压缩流体控制方程求解[10]。

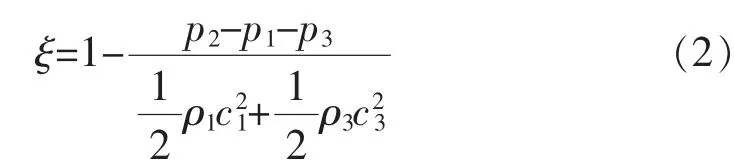

未考虑小机排汽时能量损失系数

考虑小机排汽时能量损失系数

式中:p1、p2、p3分别为凝汽器喉部进、出口处的蒸汽静压和小机排汽进入主机凝汽器处的蒸汽静压,Pa;ρ1、ρ3分别为凝汽器喉部入口处的蒸汽密度和小机排汽进入主机凝汽器处的蒸汽密度,kg/m3;c1、c3分别为凝汽器喉部入口处的汽流速度和小机排汽进入主机凝汽器处的汽流速度,m/s。

5.3 数值模拟

计算的过程做如下假设[5-7]:1)由于蒸汽的流动距离短,速度快,发生相变的蒸汽量很少,因此假定流动工质蒸汽的密度不变,整个流场温度不变;2)假设凝汽器喉部入口、小机排汽进入主机凝汽器入口蒸汽的流场沿平面均匀分布;3)忽略重力的影响。

5.3.1 未布置小机排汽管道凝汽器喉部流场

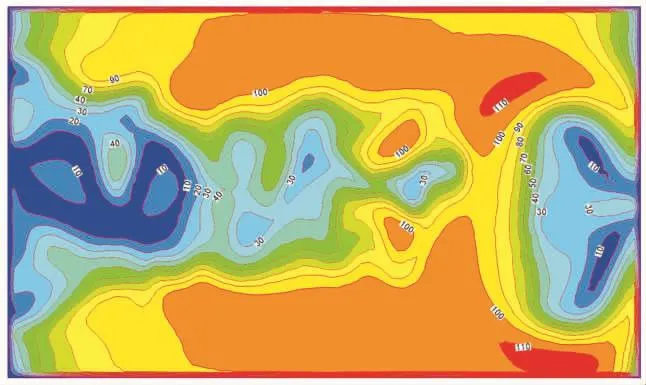

未布置小机排汽管道的凝汽器喉部三维图如图6所示,出口速度等值线如图7所示。从图6、图7可以看出,在没有布置小机排汽管道的情况下,接颈处蒸汽出流的分布主要是内部设备、抽汽管道对喉部内蒸汽的扩散流动产生的影响,这些内部管件产生的共同作用就是对喉部内蒸汽流的阻塞作用。首先,由于抽汽管道的加入,使得喉部中心区域出现两个特别突出的高速汽流区域,其流速远远大于接颈的平均出流流速;尤其是低压加热器下方的一根抽汽管道布置较低,由其产生的圆柱绕流到达接颈处没来得及恢复而产生了一个位于管道正下方的低速流动区域,从整体上改变了主流动区域的蒸汽流动分布情况,是对喉部流动影响最大的内部设备。其次,在凝汽器喉部汽轮机侧没有布置较大的管道,因而流速呈现比较均匀的状态,汽流沿喉部向右扩散,速度逐渐递减,汽轮机侧汽流速度较低,使得蒸汽在该部位下方的管束利用效率较低。

图6 未布置小机排汽管道的凝汽器喉部三维图

图7 未布置小机排汽管道的凝汽器喉部出口速度等值线(俯视)

5.3.2 小机排汽接入主机凝汽器喉部后流场

布置小机排汽管道的主机凝汽器喉部三维图如图8所示,出口速度等值线如图9所示。从图8、图9可以看出,小机排汽进入主机凝汽器喉部后,受喉部抽汽管道影响,高速汽流经过管道后产生“卡门”漩涡,使得汽流向两侧分布,中部汽流绕过抽汽管道后流速降低,而小机排汽对喉部右侧汽流分布产生干扰,使整体汽流分布基本呈现对称性。由于蒸汽量增加约6%,受此汽流的冲击,喉部内蒸汽流向两侧分布,高速汽流区面积大幅增加并沿两侧对称分布,使得沿管束方向进汽受热趋向均匀化,从而使得管束能更加均匀地接触蒸汽。

图8 布置小机排汽管道的主机凝汽器喉部三维图

图9 布置小机排汽管道的主机凝汽器喉部出口速度等值线(俯视)

6 结语

小机排汽管道接入主机凝汽器喉部可以有效地解决大小机凝汽器水量分配的问题,有利于充分发挥循环水泵的效率,增加大机凝汽器循环水流量、提高凝汽器真空,并大大简化小机系统,减少系统运行维护工作量。

汽轮机排汽向下减速扩散流动过程中,受到了小机排汽的影响,流动方向发生改变,速度急剧下降,在靠近小机排汽侧形成了两个局部低速区,并一直延续到喉部的出口截面;而在小机排汽接入口的对侧,喉部内部流场的分布几乎不受该排汽的影响。小机排汽的接入增大了凝汽器喉部局部流场的不均匀性,对凝汽器喉部热负荷分布的均匀性产生负面影响。

小机排汽管道布置位置及接入角度是对喉部汽流分布影响的主要因素,可以通过在排汽管道入口处增设导流板,通过导流板的合理布置可以促成蒸汽汽流沿着管束布置方向趋于均匀化。

[1]洪建凡.火电厂小汽轮机排汽管系统的研究和设计[D].南京:南京理工大学.2006.

[2]曹丽华,陈洋,曹诺,等.小机排汽对凝汽器喉部流场影响的研究[J].汽轮机技术,2010,52(4):268-270,274.

[3]张卓澄.大型电站凝汽器[M].北京:机械工业出版社,1993.

[4]中国华东电力集团公司科学技术委员会.600MW火电机组运行技术丛书汽轮机分册[M].北京:中国电力出版社,2000.

[5]曹丽华,张仲彬,李勇,等.具有内置式加热器的凝汽器喉部流场的数值模拟[J].动力工程,2006,26(3):400-402,451.

[6]曹丽华,李勇,张仲彬,等.加装导流装置的凝汽器喉部流场的三维数值模拟[J].动力工程,2008,28(1):108-111.

[7]曹丽华,郭婷婷,李勇.300MW 汽轮机凝汽器喉部出口流场的三维数值模拟[J].中国电机工程学报,2006,26(11):56-59.

[8]龙忠辉.CAESARⅡ管道应力分析软件开发应用[J].化工设备与管道,2001,38(3):50-53.

[9]孙义冈.汽轮机排汽管道计算[J].工业汽轮机,1996(3):15-24.

[10]王福军.计算流体动力学分析—CFD软件原理与应用 [M].北京:清华大学出版社,2004.

Research on the E ffects of E xhaust of BFPT on the M ain C ondenser

Z HAO Jian,N IU Quanxing,L I Yuanbo,Q IN Xiaoyan

(Xi’an Xieli Power Technology Co.,Ltd.,Xi’an 710119,C hina)

The layout of the exhaust steam pipe of the steam-powered boiler feeder pump turbine(BFPT) is verified and checked using pipe stress analysis software CAESARⅡ.The understanding on the stress distribution on the pipes in different conditions ismade clear in this paper.The changes of the flow field of the condenser throat near the BFPT exhaust steam pipe are simulated using the numerical simulation software Fluent.The impact of the BFPT exhaust steam on the flow field of the condenser throat is analyzed.The results obtained are useful to the design and transformation of the condenser throat.

BFPT;condenser throat;numerical simulation

TM621

:A

:1007-9904(2017)08-0060-06

2017-03-16

赵 建(1982),男,工程师,主要从事热能与动力设备的节能技术研究工作。