300MW机组后屏过热器失效原因分析

荆象阳,高明德,刘 科,张延春

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.山东华能莱芜热电有限公司,山东 莱芜 271102)

·发电技术·

300MW机组后屏过热器失效原因分析

荆象阳1,高明德1,刘 科1,张延春2

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.山东华能莱芜热电有限公司,山东 莱芜 271102)

对某发电厂300MW机组后屏过热器失效原因进行了分析,根据宏观检查、壁温曲线分析、金相检验、拉伸试验的结果,推测在锅炉停运冷却或启动过程中发生了水塞,导致后屏过热器短时过热爆管,并提出了预防水塞的措施。

失效;水塞;爆管;金相检验

0 引言

某发电厂2×300MW热电联产扩建工程4号机组于2009年投产运行,该机组屏式过热器管材质为12Cr1MoV钢,规格为φ55mm×9mm。配套锅炉由上海锅炉厂生产,具有亚临界参数,一次中间再热、自然循环汽包炉特点,采用平衡通风、摆动式燃烧器、四角切圆燃烧方式。2015-02-24T21∶19,检查发现标高46m B侧炉内屏式过热器处有泄漏声。

1 检查试验分析

炉内检查,发现后屏过热器B侧数第2屏(A侧数第19屏)北数12根管子泄漏,泄漏点距离下弯头1.5m,爆口呈喇叭形状沿轴向方向开裂。图1为后屏过热器管爆口形貌,爆口长114mm,最大宽度93mm,爆口处的壁厚减薄明显,爆口两侧的管径涨粗较明显,具有韧性断口的特征。经厚度检测,泄漏管附近有5根管子因吹损减薄超标。对减薄管子进行割管检查,发现U形弯头以上约2m的范围存有大量的水,对其他管屏的割管检查中也部分发现了有积水的情况;在整个割管检查的过程中,未发现有其他异物。

图1 后屏过热器管爆口

在爆漏管道上并未安装壁温测点,因此只能查阅并调取附近安装壁温测点的管子的壁温历史曲线作为参考。调阅发现,后屏过热器A侧数第15屏出口第9根管子存在超温现象,管壁温度明显高于邻近管子,图2为该管道的壁温曲线。17∶00前后,该管子的壁温开始急速升高,约在17∶25,管子温度升至600℃以上,此后在600℃以上超温运行近4 h,直到21∶19,由于后屏过热器A侧数第19屏北数12根管子的泄漏,第15屏出口第9根管子的温度才开始下降。虽然A侧数第19屏北数12根管未安装壁温测点,但由于A侧数第19屏北数12根管的温度下降时间和第15屏出口第9根管的泄漏时间完全一致,都是在21∶19,因此推断爆漏的后屏过热器A侧数第19屏北数12根管子上发生了同样的超温过程。

图2 管壁温度曲线

现场排查中,发现后屏过热器A侧数第15屏出口第9根管子(图3中箭头所指)翘曲变形,管壁颜色明显比其他管子深,具有超温的特征,这与壁温曲线分析的结果一致。

图3 A侧数第15屏北数第9根宏观照片

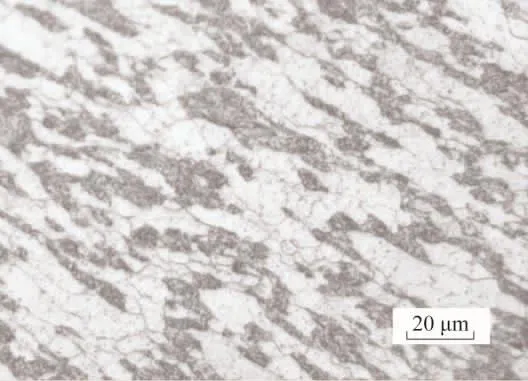

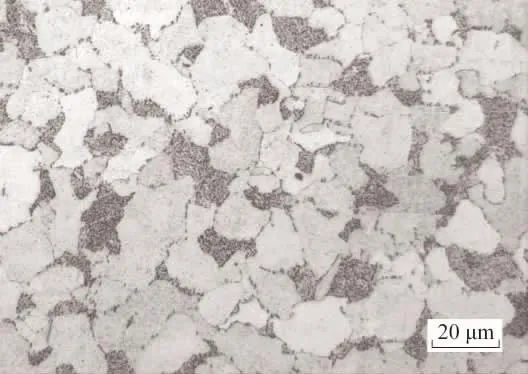

对后屏过热器爆漏管和疑似超温管进行金相检测,采用的浸蚀剂为4%硝酸酒精溶液。对后屏过热器爆漏管的爆口处、爆口对侧和邻近管子(A侧数第19屏北数第11根、A侧数第19屏北数第13根)分别进行金相检测,爆口处及爆口对侧金相组织均为不完全正火的铁素体和珠光体,爆口处晶粒沿变形方向拉长,见图4、图5。邻近的北数11根、北数13根管子的金相组织为铁素体、珠光体,少量碳化物沿晶界分布,组织正常,未出现明显的球化现象,见图6、图7。

图4 爆口处金相组织

图5 爆口对侧金相组织

图6 A侧数第19屏北数第11根金相组织

图7 A侧数第19屏北数第13根金相组织

后屏过热器爆口处管子整圈的金相组织为不完全正火的铁素体和珠光体,材料原始平衡组织基本消失,发生了相变,说明管子壁温达到12Cr1MoV钢AC1 相变温度(774~805 ℃)以上[1],爆管的原因为短时过热。

对疑似超温的后屏过热器A侧数第15屏北数第9根管进行金相检测,其金相组织为铁素体、珠光体、碳化物,大部分碳化物分布在晶界上,仅有极少量的珠光体区域的痕迹,组织老化达到4级,见图8。虽然管子金相组织严重老化,但超温幅度并不大,未超过12Cr1MoV钢AC1相变温度,属于长时过热,这与壁温曲线所反映的信息和现场外观的检查情况相一致。

图8 A侧数第15屏北数第9根金相组织

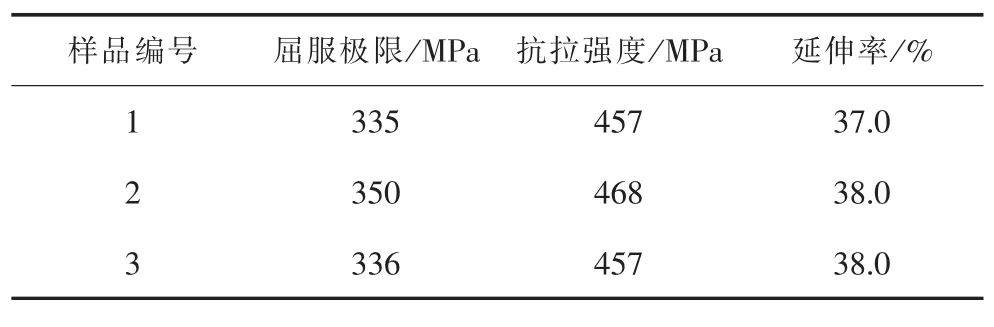

从疑似超温的A侧数第15屏北数第9根管子上以纵剖方式加工3件样品,利用WDW-300E试验机对其进行常温拉伸试验,结果见表1。

表1 A侧数第15屏北数第9根拉伸试验结果

根据GB 5310—2008《高压锅炉用无缝钢管》的规定,12 Cr1MoVG钢的抗拉强度应为470~640 MPa,屈服强度≥255MPa,伸长率≥21%,而所测管样的抗拉强度明显低于标准要求值,说明管子在长期超温运行后力学性能下降,已不符合标准要求,这与金相检验的结果一致。

2 爆管原因

由于在宏观检查过程中未发现其他异物,而U形管内积水情况较为严重,因此推测短时超温爆管可能是由于水塞。水塞既可以导致短时超温爆管,也可以导致长时超温爆管,主要取决于水塞的严重程度。水塞较严重的管子当发生水塞时,由于蒸汽无法有效带走热量,使得管子在较短时间内被过热到较高的温度,其强度明显下降,由于管子在高温下具有良好的塑性和韧性,在内部介质压力的作用下,管子开始涨粗,管壁减薄,当壁厚满足不了强度要求时就会产生爆管泄漏。水塞严重时,多引起短时超温爆管。疑似超温管之所以是长时过热而非短时过热,可能与该处发生水塞时积水量较小有关。在锅炉同一部位既出现短时过热(爆管),又出现了长时过热(疑似超温管),这种情况是较为少见的,只有异物堵塞才会导致这种情况的发生。而由于宏观检查中未发现除积水之外的任何固体状异物,因此过热原因除了水塞之外,尚无法提出更合理的解释。

3 结语

造成水塞的原因较多[3-5],根据该机组的运行工况,可能有以下因素:锅炉停运冷却过程中,部分蒸汽凝结水积于过热器U形管下部;锅炉启动过程中,减温水投运不当。

根据该机组的特点,提出如下建议以预防水塞的发生:1)停炉后热炉放水时应及时烘干受热面;2)锅炉启动过程中应控制燃料量,使炉膛均匀受热,避免升温过快导致管内积水未完全蒸发;3)锅炉启动初期应严格控制减温水量。

[1]姜求志,王金瑞,马士林,等.火力发电厂金属材料手册[M].北京:中国电力出版社,2001.

[2]马敏莉,于竞钦,肖轶,等.15CrMoG过热管爆管失效原因分析[J].热加工工艺,2014,43(24):237-239.

[3]肖哲民.锅炉对流过热器水塞的形成与消除[J].华北电力技术,2001(4):55-58.

[4]周海亮,滕敏华.锅炉末级过热器水塞爆管原因分析及预防[J].热力发电,2013,42(5):99-101.

[5]高慧.锅炉高温过热器爆管原因分析及防范措施[J].热力发电,2009,38(11):84-86,96.

Cause Analysis of Tube-burst on Rear Platen Superheater of 300MW Unit

JING Xiangyang1,GAOMingde1,LIU Ke1,ZHANG Yanchun2

(1.State Grid Shandong Electric Power Research Institute, Jinan 250003,C hina;2.Shandong Huaneng Laiwu Power Generation Co.,Ltd.,Laiwu 271102,C hina)

The cause leading to the tube-burst failures on the rear plate-superheater of a 300MW unit in the power plant has been analysed.According to the results of visual examination,analysis to wall temperature curves,metallographic examination and tensile test,it is speculated that the water plug which leads to tube-burst failures on rear plate-superheater happened in a short period during the cooling down or start-up process.Themeasures for preventing water plug are proposed and applied.

failure;water plug;tube-burst;metallographic examination

TG113

:A

:1007-9904(2017)08-0057-03

2017-03-23

荆象阳(1981),男,博士,高级工程师,从事火电厂机组金属监督检验及事故分析工作。