废水深度处理反应器流体数值模拟与优化

盘爱享, 施英乔, 丁来保, 张华兰, 田庆文, 房桂干

(1.中国林业科学研究院 林业新技术研究所,北京 100091; 2.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室; 国家林业局 林产化学工程重点开放性实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042)

废水深度处理反应器流体数值模拟与优化

PAN Aixiang

盘爱享1,2, 施英乔2, 丁来保1,2, 张华兰1,2, 田庆文2, 房桂干2

(1.中国林业科学研究院 林业新技术研究所,北京 100091; 2.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室; 国家林业局 林产化学工程重点开放性实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042)

利用Fluent软件对废水深度处理反应器的流体进行三维数值模拟比较,结果表明:旋流式布水器可在反应器内形成类似于桨式搅拌器的流态形式,搅拌效果好。示踪剂模拟显示,相对于消能引流布水器,旋流式布水器粒子滞留时间更接近理论停留时间,返混更小,可作为深度处理反应器的布水器。对深度处理反应器进行数值模拟,结果显示流体经过催化剂层后只存在上向层流,无搅拌混合作用,影响药液混合反应效果,采用螺旋折流板对反应器进行优化,优化后的流速矢量发散并有旋流涡流,流体搅拌更充分,优化后速度接近原来的 4倍。优化后的深度处理反应器压力降主要位于进口处,其次位于催化剂层,螺旋折流板对压力的损失可以忽略。

深度处理反应器;数值模拟;旋流式布水器

随着国家对环保问题的重视,对造纸行业废水排放要求的日益严格,废水的深度处理技术得到了广泛的研究[1]。深度处理反应器集成化、模块化、自动化的趋势日益明显。对于以氧化或混凝为主的废水深度处理反应器而言,反应器中流体流动状况严重影响药液混合和反应速率,其原因是流体的不同流动状况使反应物料在反应器内停留时间不同、混合状况不同,从而造成反应的局部环境不同,因此研究反应器中的流体流动模型是反应器选型、设计和优化的基础[2]。本研究以计算流体力学(CFD)的方法,采用Fluent软件1 ∶1建模,对废水深度处理反应器的流体进行三维数值模拟,从而直观地对比并选择进水分布器,为生产实际的进水分布器设计提供依据,同时研究非均相催化剂的布置方式对反应器内液相速度、压降的影响,探讨合理的反应器内部结构形式。

1 布水器结构类型选择

由于废水深度处理反应器的进水分布提供流体的初始状态,会显著影响流体的混合效率,因此,首先对布水器的结构类型进行选择,以期形成反应器的进水分配装置,为深度处理反应器的设计优化提供依据。

1.1 几何建模与网格划分

图1 布水器示意图Fig.1 The schematic diagram of water distributor

几何模型的建立是确定计算区域、划分网格及数值求解的基础,准确的几何模型才能保证后续计算结果有效且准确[3]。本研究简化反应器结构,单独考察进水分布器(布水器)对流场的影响及流体的混合程度。建模尺寸与实际反应器相同,去掉内部结构,1#布水器采用旋流布水,两根进水管(φ150 mm)切向进入,筒体尺寸φ2 000 mm×6600 mm,出水管φ400 mm;2#布水器采用消能引流布水,筒体尺寸φ2000 mm×6600 mm,进水管1根φ250 mm,底部圆锥档板夹角17°,出水管φ400 mm。1#布水器进水口直径相对较小,对网格进行加密处理,采用非结构化网格,1#布水器几何模型的网格总数为1 284 500个;2#布水器网格总数为 1 029 867 个。布水器示意图见图1。

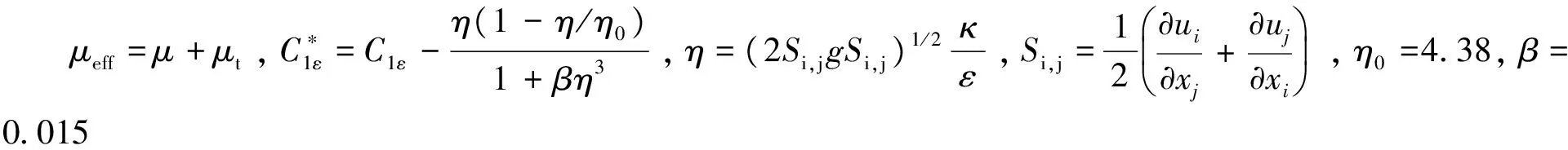

选择重整化群RNGκ-ε湍流模型[4-5],该模型可以计算低雷诺数湍流,且考虑到旋转效应,对强旋流动计算精度有所提高。计算域内是无浮力影响的三维不可压缩流,无热交换,因此整个流场的连续性方程、动量守恒方程为:

(1)

(2)

(3)

(4)

式中:u—流速矢量,m/s;u—x方向上的流速分量, m/s;v—y方向上的流速分量, m/s;w—z方向上的流速分量, m/s;p—流体微元上的压力, Pa;ρ—流体密度, kg/m3;μ—动力黏度, Pa·s。

该模型的湍流动能(κ)输送方程和湍流扩散方程分别见式(5)和(6):

(5)

(6)

式中:κ—湍流动能,J;ε—湍动耗散率,%;t—时间,s;G—由于平均速度梯度引起的湍流动能κ的产生项,J;ui—时均速度,m/s;xi—i方向的坐标,m;xj—j方向的坐标,m;μ—流体的运动黏度,m2/s;μt—湍流黏度,Pa·s。

1.2 边界条件及求解器确定

边界条件参照文献[6]设定。

入口边界:假定进水口流速、进水口断面的紊动动能及其耗散率均呈均匀分布,处理水量125 m3/h,对于1#布水器,两根进水管采用速度入口,进口流速0.982 m/s,垂直于进口截面,湍流强度5%,水力直径0.15 m;对于2#布水器,进口流速0.707 m/s,,垂直于进口截面,湍流强度5%,水力直径0.25 m。

出口边界:出水口采用压力出口,操作压力101.325 KPa,表压为0 Pa。

自由水面边界:采用Z=6 600 mm的平面边界作为自由面,并且认为此边界为无黏性的“刚性盖”,此种假设能满足无界面波动的自由液面计算要求。

壁面边界:反应器壁面采用标准壁面函数,壁面上流速为零。

模拟中采用Fluent 6.3压力基隐式求解器进行定常流动计算,压力和速度耦合采用标准SIMPLE方法,参数均保持默认值,标准格式的离散压力方程。动量方程、湍动能方程和耗散率方程均采用一阶迎风格式,殓差均为10-3。生成的速度矢量图见图2。

为进一步考察布水器的流体混合与分配效果,采用离散相模型,选中“与连续相交互(Interaction with Continuous Phase)”,从进水口释放粒子,模拟示踪剂的加入,计算示踪剂的停留时间与轨迹分布。

设定粒子的粒径1 μm,质量流量为进水流量的1%,假设密度与水相同998.2 kg/m3(298 K),结果见图3。

1.3 布水器类型对比

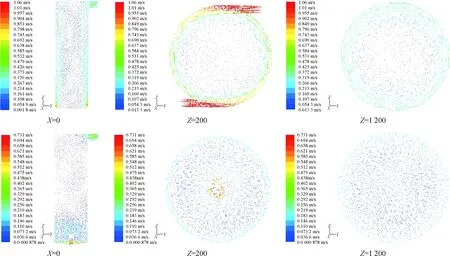

1#布水器和2#布水器的速度矢量图可见图2,从Z=200 mm断面可以看到1#布水器由于进水流体的“力矩”旋流作用,流体被推动,速度梯度变化明显,类似于桨式搅拌器的流场和作用;2#布水器中心进水管及周边速度最大,壁面其次,应为流体受引流板导流后速度分量冲向壁面所致。从Z=1 200 mm断面可以看到1#布水器仍有旋流作用,2#布水器趋于均匀。

图2 1#和2#布水器速度矢量图

从图3可以看出,1#布水器示踪剂粒子基本呈螺旋型上升流态,旋转混合和上流同时发生,临近出水口由于出流作用发生变化,粒子最大停留时间为846 s,略大于理论停留时间600 s。从图3还可以看出,2#布水器在进水口处流速被消能,之后流体紊流上升至出流,粒子最大停留时间为1 540 s,大于理论停留时间。

图3 布水器的示踪粒子轨迹图

通过模拟,可以看出: 1#布水器在进水口处理发生类似于桨式搅拌器的流态形式,搅拌效果更强,而1#布水器滞留时间更短,返混更小。因此以下研究选用1#布水器作为反应器的布水装置。

2 反应器计算流体模拟分析

2.1 几何建模与网格划分

图4 AT反应器结构示意图Fig.4 The schematic diagram of AT reactor

深度处理反应器(以下简称AT反应器)主要结构如图4所示,主要由进水口、催化剂层、超声波振板和出水口组成,两根进水管φ150 mm切向进入,催化剂分两段放置,间隔尺寸1 500 mm,催化剂单层高400 mm。筒体尺寸φ2 000 mm×6 600 mm,出水管φ400 mm。

对流体的流动性质而言,待处理污水与纯水物理性质基本一致,为简化计算,流体介质选用纯水。催化剂为圆形,粒径5.4~6.3 mm,任取10颗催化剂量取粒径,平均值为5.93 mm,实验测得催化剂堆积空隙率0.454。催化剂层采用多孔介质模型作简化处理[7-9]。

进水口及超声波振板处作网格加密处理,采用非结构化网格,AT反应器几何模型的网格总数为863 078个。

选择重整化群RNGκ-ε湍流模型[4-5],求解器按1.2节设定,残差设为10-4。

2.2 边界条件的确定

入口边界:假定进水口流速、进水口断面的紊动动能及其耗散率均呈均匀分布,处理水量分别为125、187.5和250 m3/h,两根进水管采用速度入口,垂直于进口截面,对应的进口速度分别为0.982、1.473和1.964 m/s。

出口边界:出水口采用压力出口,操作压力101.325 KPa,表压为0。

自由水面边界:采用Z=6 600 mm的平面边界作为自由面,并且认为此边界为无黏性的“刚性盖”,此种假设能满足无界面波动的自由液面计算要求。

壁面边界:反应器壁面采用标准壁面函数,壁面上流速为零。

2.3 计算结果分析

在AT反应器内部,液相速度推动着废水与药液的混合,并促进与催化剂的接触,流体速度的矢量分布是液体流动的直观表现[10]。进口速度在0.982、1.473和1.964 m/s条件下,分别经过计算1 406、1 420和1 508步后满足收敛条件。不同的处理水量(进口速度不同),其液相速度影响的数值模拟结果见图5。计算结果表明:由于底部进水的“旋流力矩”作用下,催化剂以下区域流液被带动旋转,筒壁周围速度很快,中心部分速度逐渐变慢,有助于流体的混合,以进流速度0.982 m/s为例,在Z=400 mm断面,周边流速0.5~0.6 m/s,中心流速0.01~0.05 m/s。底部旋流区,随着进流速度的增大,旋流速度加剧。液流在超声波振板处形成扰流,速度增大,分别在垂直方向和水平方向均形成漩涡,造成液流回流,同时也促进了混合。

图5 AT反应器X=0截面液速矢量分布图

图6是AT反应器内X=0截面上从Y=0至Y=980 mm不同位置处的液相速度垂直方向分布图。从图6中可以看出,在相同的轴向位置处,液流速度随着进水流速的增加而增大,0~1 m范围内最大速度均位于y=750 mm处,此处是速度入口,并且不受壁面效应的影响。

图6 AT反应器X=0截面液速垂直分布图

从图5和图6还可以看出,经过两层催化剂区后,液流消能,之后以近似于层流的流态向出口流动,不同的进口速度结果均一致。查反应器垂直高度4.0 m位置(上层催化剂位于2.9 m)Fluent面积加权平均速度报告,不同进口速度0.982、1.473和1.964 m/s条件下的液速分别为0.010 5,0.015 7和0.020 7 m/s,基本相当于层流状态下速度(0.011 0, 0.016 6, 0.022 1 m/s)。因此,此时反应器已经没有扰流作用,影响反应进程。因此,需要对反应器内结构状态进行优化。

3 反应器流态的优化

在化工处理单元,换热器通常采用折流板来改善壳程流体的层流状态,促进扰流,增加传热系数。对于单弓形折流板流体以Z字形流动,流体流经每一块折流板后都会产生返混,且滞留区内流体返混情况更加严重。而在螺旋折流板中,壳程流体以螺旋状流过,其流动只有少量返混,死区几乎没有,更接近柱塞流,同时由于受到离心力作用,边界层得到充分分离[11]。商丽艳等[12]测试了螺旋折流板换热器在12,18,30,40°等不同螺旋角的传热性能和壳程压力降,结果发现在相同雷诺数(Re)下,18°螺旋角的传热系数最高,且压降最低,为最优螺旋角。因此针对反应器上部混合效果差的情况,本研究借鉴采用折流板改善反应器流动状态,采用三分之一扇形螺旋折流板,18°螺旋角,并建模对反应器进行流体模拟,进口速度采用0.982 m/s,三维模型如图7所示。

3.1 压力降的模拟计算结果分析

AT反应器一大部分的电力消耗来源于进水泵,AT反应器内结构的布置直接影响到液体的流过阻力,图8是优化后反应器内静压力分布图,其中图9(b)是垂直方向A~E(400~6 000 mm均分)共5个剖面的压力分布图。

图7 AT反应器优化结构示意图

Fig.7 The schematic diagram of optimized AT reactor

图8 优化AT反应器压力图

Fig.8 Pressure of optimized AT reactor

从图8可以看出,图中有两个明显的台阶(红色区域),为流体通过催化剂层的压降,催化剂之前、之后和层间压降均无大的变化,压降损失主要集中在催化剂层。从A剖面可以看出由于液流的旋流作用,压力主要集中于外侧,过催化剂后,压力在横截面上基本均匀。

由Fluent的报告,将AT反应器进口处和A~E剖面的总压力数据列于表1。两个进口的数值取平均值,结果亦见表1。

表1 AT反应器各截面总压力表

1)*:未记入重力,重力造成的静压力按P=ρgh处理gravity ignored, can be calculated byP=ρgh;2) 两个进口的数值取平均值mean of the two inlets

从表1可以看出,从进口到A剖面,压力下降了631.14 Pa,为压力主要下降范围,其次为A剖面到B剖面和B剖面到C剖面,压力分别下降了236.60和142.92 Pa,此处为催化剂的位置。C到D剖面,压力下降很小,可以看出螺旋折流板对液流压力的降低基本无影响。

3.2 优化反应器液相速度分布

为考察优化后AT反应器的液体混合效果,纵剖截取Y=0截面反应器的速度矢量图,结果见图9。

从图9可以看出,液流经过螺旋折流区后,单一的上向层流被改变,液流受到扰动,客观上加强了药液与废水的混合。

图10是优化前后经过催化剂层后的液速矢量分布图,从图中可以看出,优化前AT反应器液速矢量基本垂直于Z截面,为上向平流,优化后的液速矢量发散,并有旋流涡流,流体搅拌更充分。从Fluent中读出Z=4 000 mm截面液流平均速度,优化前后分别为0.010 5和0.037 3 m/s,可以看出优化后速度接近原来的4倍。

图9 优化AT反应器Y=0截面液速矢量分布图

Fig.9 Velocity vector at sectionY=0 of optimized AT reactor

图10 优化前后AT反应器Z=4 000 mm截面液速矢量分布图

Fig.10 Constrast of velocity vector at sectionZ=4 000 mm beforeand after being optimized

4 结 论

4.1 对废水深度处理反应器进行流体力学模拟,结果表明:旋流布水器在进水口发生类似于桨式搅拌器的流态形式,搅拌效果更强;模拟示踪剂运行结果显示,相对消能引流布水器,旋流布水器滞留时间更短,返混更小;进口的旋流混合作用经过催化剂层消失殆尽,只存在上向层流,影响药液混合反应效果。

4.2 采用螺旋折流板对反应器进行优化,优化后的深度处理反应器,改变了液流的层流状态,流速矢量发散并有旋流涡流,流体搅拌更充分,优化后速度接近原来的4倍。压力降模拟显示:优化后的深度处理反应器压力降主要位于进口处,其次位于催化剂层,螺旋折流板对压力的损失可以忽略。

[1]盘爱享,施英乔,房桂干,等.深度处理反应器处理化机浆生化废水实验研究[J].造纸科学与技术,2012,33(5):88-92. PAN A X,SHI Y Q,FANG G G,et al.Study on the chemimechanical pulping effluent treatment with an integrated advanced-treatment teactor[J].Paper Science & Technology,2012,33(5):88-92.

[2]范奎,敬世平.A2/O工艺反应器水力流态研究[J].工业用水与废水,2012,43(4):40-43. FANG K,JING S P.Study on dydraulic flow state of A2/O reacter[J].Industrial Water & Wastewater,2012,43(4):40-43.

[3]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004:113-124. WANG F J.Computational Fluid Dynamics Analysis—Principle and Application of CFD Software[M].Beijing:Tsinghua University Press,2004:113-124.

[4]CHEN Y L,WU C,WANG B.Three-dimensional numerical simulation of vertical vortex at hydraulic intake[J].Procedia Engineering,2012,28(2012):55-60.

[5]温正,石良辰.FLUENT流体计算应用教程[M].北京:清华大学出版社,2008. WEN Z,SHI L C.Tutorial on FLUENT Fluid Computation[M].Beijing:Tsinghua University Press,2008.

[6]刘伟京,李根锋,徐军,等.厌氧折流板反应器的水力流态模拟及优化[J].中国给水排水,2012,28(11):6-13. LIU W J,LI G F,XU J,et al.Simulation and optimization of hydraulic flow pattern in anaerobic baffled reactor[J].China Water & Wastewater,2012,28(11):6-13.

[7]LI L Y,ZOU X M,LOU J J,at al.Pressure drops of single/two-phase flows through porous beds with multi-sizes spheres and sands particles[J].Annals of Nuclear Energy,2015(85):290-295.

[8]SOARES C,PADOINA N,MULLER D,et al.Evaluation of resistances to fluid flow in fibrous ceramic medium[J].Applied Mathematical Modelling,2015,39(23/24):7197-7210.

[9]TSENG C C,LI C J.Numerical investigation of the inertial loss coefficient and the porous media model for the flow through the perforated sieve tray[J].Chemical Engineering Research and Design,2015(106):126-140.

[10]李春丽,田瑞,张维蔚,等.气升式反应器气液两相流流态特性模拟[J].环境工程学报,2012,6(12):4333-4338. LI C L,TIAN R,ZHANG W W,et al.Simulation on flow pattern of gas-liquid two phase flow in airlift reactor[J].Chinese Journal of Environmental Engineering,2012,6(12):4333-4338.

[11]刘朋标,朱为明.螺旋折流板换热器工艺计算优化[J].炼油技术与工程,2014,44(5):7-10. LIU P B,ZHU W M.Process calculation and optimization of shell-and-tube heat exchangers with helical baffles[J].Petroleum Refinery Engineering,2014,44(5):7-10.

[12]商丽艳,李萍,陈保东,等.不同螺旋角的螺旋折流板换热器性能试验研究[J].压力容器,2008,25(3):9-11,20. SHANG L Y,LI P,CHEN B D,et al.Study of heat transfer character of shelf and tube heat exchangers with different spiral baffles[J].Pressure Vessel Technology,2008,25(3):9-11,20.

计量标准器具 竭诚欢迎使用检定

松香色度标准块

本产品具有国内行业中质量检验的权威性

长期、周到的售后服务让客户无后顾之忧

松香色度标准装置(又名《松香颜色分级标准》玻璃比色块),是符合我国松香光学特性具有完整体系的松香颜色分级标准。1982年荣获林业部科技成果二等奖。1987年至今,被《脂松香》、《松香试验方法》国家标准所采用,并多次经国家质量监督检验检疫总局复查考核合格。

Flow Numerical Simulation and Optimization for WastewaterAdvanced Treatment Reactor

PAN Aixiang1,2, SHI Yingqiao2, DING Laibao1,2, ZHANG Hualan1,2, TIAN Qingwen2, FANG Guigan2

(1.Research Institute of Forestry New Technology, CAF, Beijing 100091, China; 2.Institute of Chemical Industry of ForestProducts, CAF; National Engineering Lab. for Biomass Chemical Utilization; Key and Open Lab.of Forest ChemicalEngineering, SFA; Key Lab. of Biomass Energy and Material, Jiangsu Province, Nanjing 210042, China)

Simulated with Fluent, swirling water distributor could make a fine mixing effect as similar with the flow pattern of paddle agitator. Discrete Phase Model showed the residence time of particle in swirling water distributor is closer to theoretical value, and back flow was less than in cone water distributor. Swirling water distributor could be used as wastewater advanced reatment reactor. Numerical simulation showed that the laminar flow without mixing effect is occured after throughing catalysts layer. The advance treatment reactor was optimized with helical baffle installed up the catalysts, then the velocity vector was divergent and fluid was mixed efficient, the velocity was nearly four times than that before.The pressure drop of optimized reactor was mainly located at the inlet, then at the catalysts, the pressure loss of helical baffle could be ignored.

advanced treatment reactor; numerical simulation; water distributor

联系地址:210042 南京市锁金五村16号中国林科院林产化学工业研究所电 话:(025)85482449,85482448联系人:谭卫红传 真:(025)85482450

2016- 12- 19

中国林科院中央级公益性科研院所基本科研业务费专项资金(CAFYBB2016SY029)

盘爱享(1979— ),男,瑶族,湖南双牌人,高级工程师,博士生,主要从事环境保护技术研究和环境工程设计;E-mail: aixiangpan@163.com

*通讯作者:房桂干(1966— ),男,研究员,博士生导师,主要从事制浆、造纸及水污染控制技术研究;E-mail: fangguigan@icifp.cn。

10.3969/j.issn.0253-2417.2017.04.014

TQ914;X793

A

0253-2417(2017)04-0095-08

盘爱享,施英乔,丁来保,等.废水深度处理反应器流体数值模拟与优化[J].林产化学与工业,2017,37(4):95-102.