基于超声检测的储罐底板腐蚀等级评价方法研究

焦敬品成 全刘德宇李 兵方 舟李光海

(1.北京工业大学 机械工程与应用电子技术学院 北京 100124) (2.中国特种设备检测研究院 北京 100029)

基于超声检测的储罐底板腐蚀等级评价方法研究

焦敬品1成 全1刘德宇2李 兵2方 舟2李光海2

(1.北京工业大学 机械工程与应用电子技术学院 北京 100124) (2.中国特种设备检测研究院 北京 100029)

本文针对常压储罐底板无损检测发展了一种基于水浸式超声检测的储罐底板腐蚀评价方法,开发了水浸式超声检测用储罐底板腐蚀评价实验系统;利用标准缺陷试件对开发的储罐底板腐蚀评价实验系统进行了性能测试,并将该系统应用于板结构腐蚀试件的等级评价。

无损评价 储罐底板 超声C扫描成像 腐蚀检测

常压储罐是石化装置和储运系统的重要组成部分,具有容积大,分布集中和可用于储存易燃、易爆、有毒介质等特点。近些年来,随着世界石油工业的迅猛发展和能源需求的不断增加,原油和成品油的储备受到了各国的普遍关注,因此对各类油库的储备能力提出了更高的要求,各类储罐的数量也急剧增加。目前, 10万立方米储罐已成为我国石油化工行业原油储罐建设的主要结构。

在常压储罐的使用过程中,由于承载介质的压力、温度以及外界环境因素的共同影响,储罐会产生腐蚀、裂纹等多种缺陷,其中罐底腐蚀是造成常压储罐失效的最主要原因之一。当储罐发生外泄时,不仅会造成环境污染,而且可能酿成重大火灾及爆炸事故,给企业带来无法挽回的经济损失和恶劣的社会影响。因此,储罐的安全运行直接影响到生产装置的正常运作[1-3]。

解决罐底腐蚀问题,防止泄漏事故的手段有两种:一是在储罐建造期间加强防腐措施,防患于未然;二是使用期间加强监测、监控,提早发现问题,安排检修计划。长期以来,我国主要采取定期开罐检查的方法评价储罐强度和安全性;但目前,我国大型石化企业为提高经济效益,均实行装置长周期运行,延长检修周期。虽然该做法可得到较为可观的经济效益,但随着石化设备老化和安全问题的日渐突出,迫切需要既能保证安全又经济方便的储罐在役检测新方法。

因此,开展针对储罐底板腐蚀缺陷的在役无损检测技术研究是十分必要的,它对于大型常压储罐的安全运行、事故预防和成本维护具有重要意义。

1 基于超声检测的腐蚀评价方法研究

完善的腐蚀评价理论是实现腐蚀等级评价软件开发及试件腐蚀等级定量评价的必要基础。本文发展了一种基于超声扫描成像的腐蚀评价方法。该方法主要包括:阈值分割、特征值差异度提取以及腐蚀等级计算三个主要步骤。首先,对图像进行分割,分割出不同的小腐蚀区域。然后,通过特征值差异度计算,对每个位置点进行腐蚀等级评价。最后利用加权法求出整个结构的腐蚀等级[4-7]。

1.1 腐蚀区域分割——阈值分割法

在对腐蚀区域进行等级评定时,首先要对图像进行离散化处理。常用的图像分割方法有很多,其中阈值分割是最常见的图像分割技术。利用图像中明显的特征信息来选择合适的灰度阈值,可以分割出灰度级明显不同的目标和背景。将原始图像分割成目标与背景部分,目标部分可以是一个或多个。阈值分割法的优点是算法简单、易于实现图像分割,分割速度快、并且无须冗余的推理和分析。这种方法的缺点是图像的分割效果依赖于阈值的选择,这样使得图像分割的效果具有一定的随机性。

1.2 特征值差异度处理——最小差异度法

本文通过将位置点对应的特征值与标准等级值进行求差后,作比较,找出差值最小时所对应的标准等级,从而实现对位置点腐蚀等级的量化评定。具体步骤如下:

1)根据操作设定的参数及C扫数据,生成标准等级。

2)将每个位置点所对应的特征值与等级标准值进行逐级作差。

3)求出标准等级与位置点特征值之差的最小值,将最小值对应的标准等级定为该位置点的腐蚀等级。

1.3 评价等级——加权法

分析试件整体腐蚀情况,不仅需要得到每个小腐蚀区域的腐蚀程度,还需得到整个结构的腐蚀等级。每个小腐蚀区域的面积和腐蚀程度都会影响整个结构的腐蚀等级,考虑到这两方面的因素,本文使用加权法计算试件综合腐蚀等级。首先,统计每个等级中腐蚀区域的面积也就是该等级内位置点个数,之后将位置点个数与对应等级权重相乘并将所有等级对应值相加求和,用此和与总权重相除求取综合等级。见式(1):

式中:

Ni——等级i中腐蚀区域面积也就是该等级内位置点个数;

Qi——腐蚀等级i在所有的等级中所占权重。

2 超声成像腐蚀评价软件开发

2.1 开发环境

基于LabVIEW平台,本文进行了超声腐蚀评价软件开发。LabVIEW是一种图形化编程语言,使用数据流编程方法来描述程序的执行,执行顺序是由方块图间数据流的传递决定的。LabVIEW开发环境具有一系列优点,从流程图式的编程,并行执行,不需预先编译就存在语法检测和调试过程使用的数据探针,到其丰富的函数、数值分析、信号处理和设备驱动等功能,都使其在编写软硬件结合的系统中展现出巨大的优势。

2.2 系统模块功能

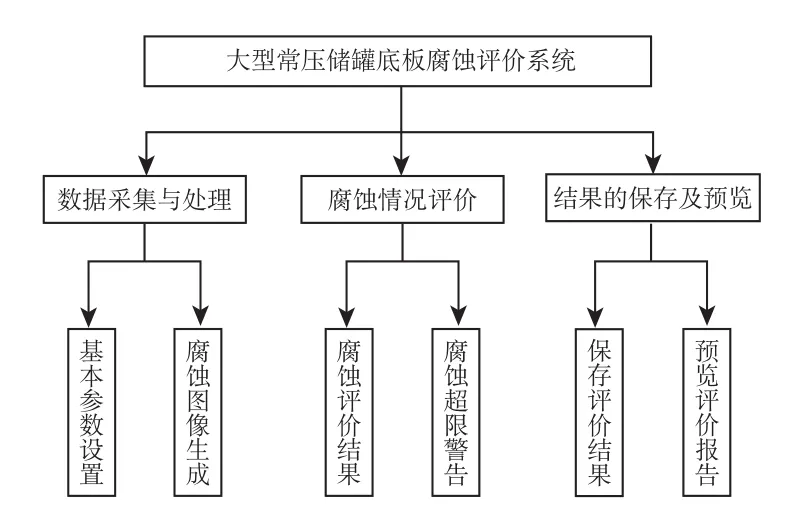

超声腐蚀评价系统分成三个功能模块,每一个模块实现系统某一特定功能。该系统通过导入的超声扫描数据及相关参数的设置绘制出试件的C扫描图以及B扫描图;随后,软件给出试件最深腐蚀等级、最大腐蚀深度等试件腐蚀相关数据;最后,得出试件最终腐蚀评价结果,可生成并保存为不同文件格式的评价报告。软件评级思路流程图功能如图1所示。

图1 软件评级思路流程图

3 基于超声成像的板结构缺陷评价实验研究

3.1 超声扫描系统

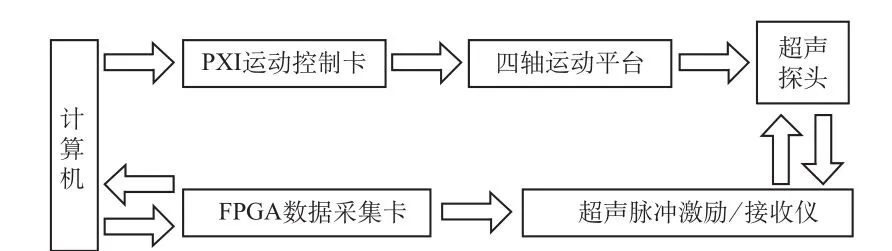

针对储罐底板腐蚀研究需要,搭建超声腐蚀评价系统[8-10]。首先,计算机通过软件对运动控制卡进行控制,控制卡接收控制指令后,电机使探头按预设轨迹运动,探头对试件进行扫描,超声激励接收仪会按照一定的重复频率发射脉冲,并加载到探头上,超声波在水中传播时遇到试件后反射,缺陷平面的回波会有一定的衰减。反射回波被传感器接收后,送入超声激励接收仪,接着送入高速数字化仪进行处理。高速数字化仪对接收波形进行处理,获得特征值并送回计算机,由程序对返回的幅值进行储存,同时实时显示试件表面的C扫描结果。超声扫描成像系统原理图,如图2所示。

图2 超声扫描系统原理图

3.2 试件制备

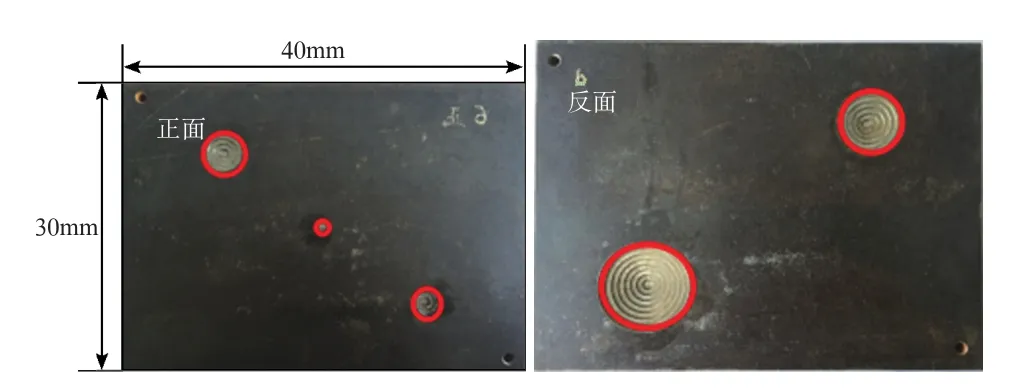

为了对搭建的超声腐蚀评价系统进行性能测试,本文设计制作了一系列标准试件,试件上加工有多个不同类型的人工缺陷,模拟不同的腐蚀缺陷。缺陷主要包括两大类:第一类是阶梯(孔)缺陷,第二类是球形(孔)缺陷。每块标准试件板上都有5个不同尺寸的缺陷。两种缺陷类型的实验钢板各6块,每块钢板的正反面特定位置分布有5处缺陷,钢板示意图如图3所示。

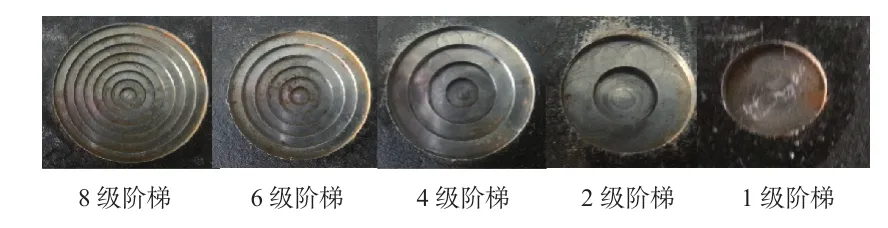

第一类标准试件是阶梯孔缺陷试件,6块阶梯孔钢板,厚度分别为19mm、16mm、12mm、9.5mm、 7.5mm、5.5mm,钢板正反面的固定位置分布5个阶梯孔缺陷,其中正面3个,反面2个,阶梯孔阶梯数及孔径大小依次递减,如图4所示。

第二类标准试件是球形孔缺陷试件,6块球形孔钢板,厚度分别为19mm、16mm、12mm、9.5mm、7.5mm、5.5mm,钢板正反面的固定位置分布5个球形孔缺陷,其中正面3个,反面2个,球型孔缺陷的孔径大小及孔径深度依次递减,如图5所示。

图3 典型缺陷试件一阶梯孔钢板示意图

图4 典型阶梯孔缺陷示意图

图5 典型球形孔缺陷示意图

3.3 成像方法的选择

为了典型试件扫描评级实验的成像效果达到最佳,从而更好地验证评价系统的可信性和合理性,实验前进行不同成像方式的对比实验。超声C扫描成像有两种方式,分别为时间成像和幅值成像。为了能够达到最佳实验效果,分别使用上述两种成像方式对两种类型缺陷做控制变量的对比实验,探究本实验最佳成像方式。

●3.3.1 对比实验一

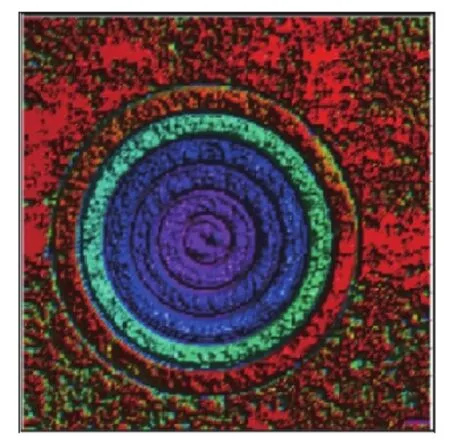

本组对比试验是在相同条件下进行的聚焦探头阶梯孔超声扫描,成像方式是本实验的唯一变量,实验结果如图6、图7所示。通过对比可以看出,时间成像方式所绘制出的C扫图缺陷阶梯边界明显,其颜色变化较图6(a)更加丰富。通过B扫图可以更清楚地看出相较于幅值成像,时间成像方式能更清楚地反映阶梯孔缺陷的深度变化及缺陷的轮廓。因此,在聚焦探头检测阶梯孔缺陷的条件下,时间成像法优于幅值成像法。

图6 (a) 幅值成像C扫图

图6 (b) 时间成像C扫图

图7 (a) 幅值成像B扫图

图7 (b) 时间成像B扫图

●3.3.2 对比实验二

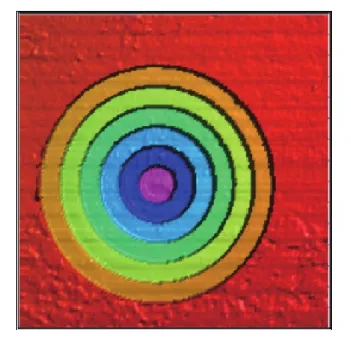

本组对比试验是在相同条件下进行的聚焦探头球形孔超声扫描,成像方式是本实验的唯一变量,实验结果如图8、图9所示。由图可知,使用聚焦探头对球形孔进行扫描,两种成像方式的成像效果都不好,两张C扫图的颜色变化都不能完全反映缺陷深度的变化,同样两个B扫图均无法反映缺陷的深度变化以及缺陷形状;但通过横向对比,仍能看出时间成像方式所做的B扫、C扫图效果要略好于幅值成像,其对深度的描述与真实情况更为接近。因此,对于球形孔的检测,聚焦探头的检测效果不佳,但时间成像法仍优于幅值成像法。

图8 (a) 幅值成像C扫图

图8 (b) 时间成像C扫图

图9 (a) 幅值成像B扫图

图9 (b) 时间成像B扫图

根据对比试验一、试验二可知,对于聚焦探头而言,无论是检测阶梯孔缺陷还是检测球形孔缺陷,时间成像效果均优于幅值成像。因此,选择时间成像的方式进行后期标准试件的超声评级实验。

3.4 典型缺陷试件评级实验结果

●3.4.1 阶梯孔

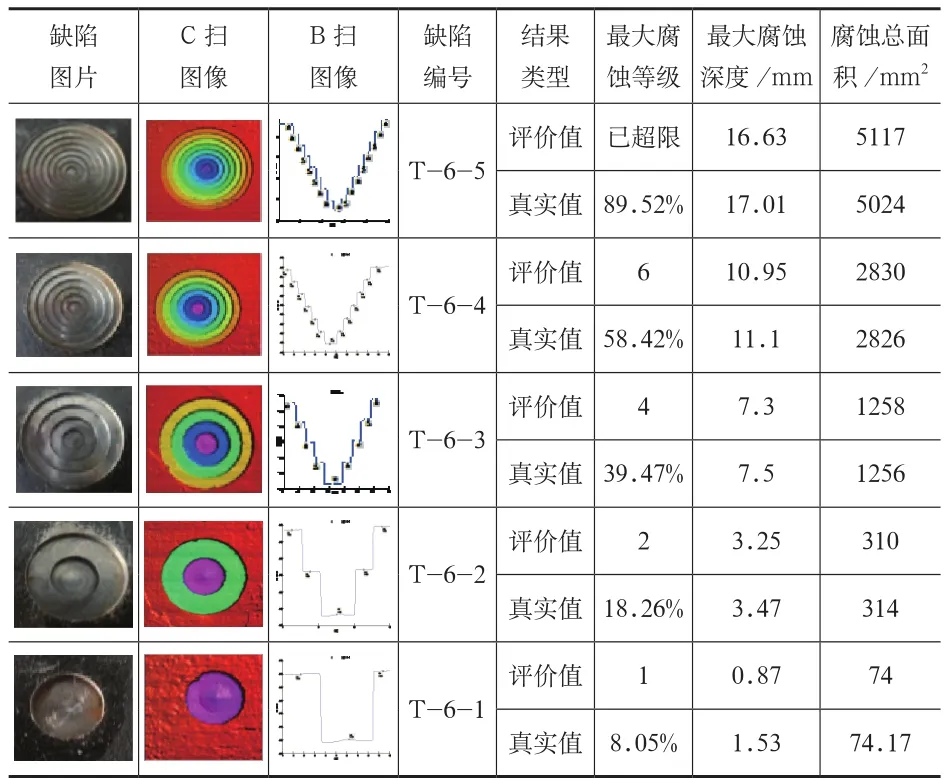

首先,选择水浸式聚焦探头完成对于阶梯孔缺陷的超声检测评级实验。由于标准缺陷试件的缺陷深度、面积等数据是可以通过测量得到的,在完成对标准缺陷试件的扫描评级后,不仅可以得到缺陷的腐蚀图像和腐蚀评价结果;同时还可以通过实验评价值与真实测量值的对比,验证评级系统的精准度和可信度。对于阶梯孔缺陷实验评价值和真实测量值的对比汇总见表1:

表1 6号阶梯孔钢板(板厚19.00mm)评级表

通过对阶梯孔系列钢板进行超声检测及腐蚀评级,并根据评级及测量结果列出的评级对比表,可以看出腐蚀评级结果与实际测量结果基本相符,误差较小,从而验证了前期搭建的超声扫描系统能够较好地完成对于阶梯孔缺陷的超声检测,并为腐蚀评价提供较为准确的数据。同时,该软件对于典型阶梯孔缺陷能够实现较为准确的等级评价,评级软件操作简单、具有良好的稳定性,评价结果具有一定可信度。

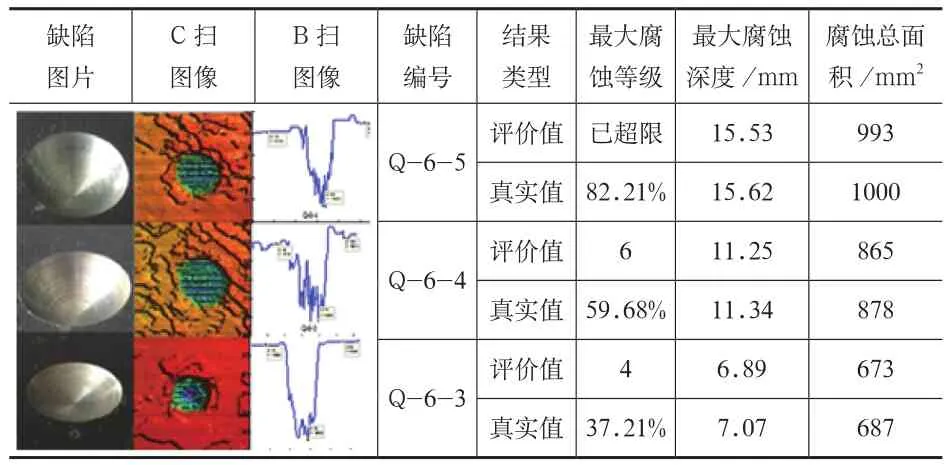

●3.4.2 球形孔

首先,选择水浸式聚焦探头完成对于球形孔缺陷的超声检测评级试验。对于球形孔缺陷实验评价值和真实测量值的对比汇总见表2:

表2 6号球形孔钢板(板厚19.00mm)评级表

由于实验所用探头晶片直径较大,当球形孔缺陷直径与探头直径接近或小于探头直径时,现有探头不能实现检测;通过球形孔系列钢板超声检测及腐蚀评级实验结果可知,现有超声腐蚀检测系统对于孔径较小的缺陷不能实现准确检测,但对于系统可检的球形孔缺陷,评级结果仍有较高的准确性。

●3.4.3 真实腐蚀试件评级实验

前期进行的超声腐蚀评价实验都是针对标准试件的验证性实验。现选取真实腐蚀试件作为实验对象,进行超声腐蚀评价实验。

1)聚焦探头腐蚀检测评级实验。

根据前期针对不同成像方式对比实验的结果及标准试件超声检测评级实验结果,选择时间成像方式,使用聚焦探头对本腐蚀试件进行超声检测腐蚀评级实验。

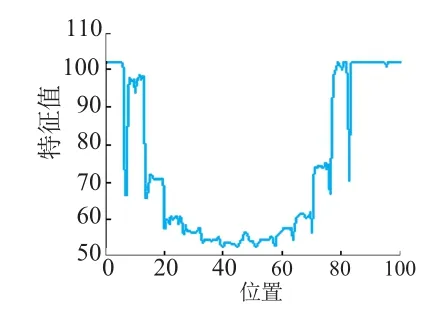

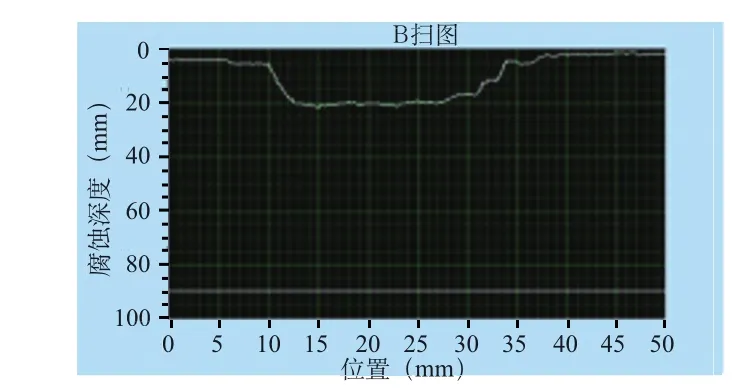

由图10(a)腐蚀试件实物图及图10(b)评级软件生成的C扫结果对比,可以看出扫描系统可以很好地完成对于真实腐蚀试件的超声扫描检测。以准确的超声扫描数据为基础,超声成像评级软件所绘制出的B扫描结果如图11(a)所示,B扫图像能够较为准确地绘制出腐蚀试件腐蚀区域的截面轮廓。结合超声成像评级软件所生成的腐蚀试件的B扫图及C扫图,可以看出试件的腐蚀面积以及腐蚀深度变化情况。

图10 (a) 腐蚀试件实物图

图10 (b) 腐蚀试件C扫描图

通过评级软件评价结果图11(b),可以读取腐蚀试件的深度参数及腐蚀面积参数,根据软件评价结果及对于腐蚀试件真实数据的测量结果列出见表3的结果对比表。

图11 (a) 腐蚀试件B扫描图

图11 (b) 腐蚀试件评价结果

表3 腐蚀试件评价值与真实值对照表

通过将评级软件得出的评级结果与缺陷试件真实测量值对比,可以看出腐蚀评级结果与实际测量结果基本相符,误差较小。

2)平探头腐蚀检测评级实验。

根据前期实验条件的对比研究以及对标准试件超声检测评级实验结果,选择时间成像方式,使用平探头对本腐蚀试件进行超声检测腐蚀评级实验。

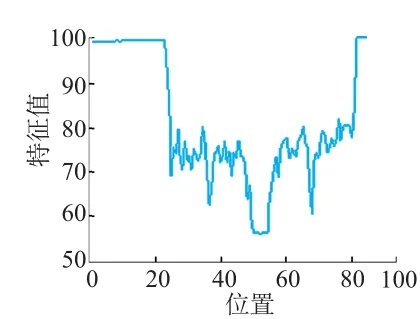

根据评级软件生成的腐蚀试件C扫结果图12(a)可以看出,使用平探头同样可以实现对真实腐蚀试件的超声扫描检测。利用平探头超声扫描数据绘制出的B扫图,如图12(b)所示,基本绘制出腐蚀试件腐蚀区域的截面轮廓。结合腐蚀试件实物图以及超声成像评级软件所生成的B扫图及C扫图,可以看出腐蚀试件的腐蚀面积以及腐蚀深度变化情况。

图12 (a) 腐蚀试件C扫描图

图12 (b) 腐蚀试件B扫描图

通过评级软件评价结果见图13,可以读取腐蚀试件的深度参数及腐蚀面积,参数根据软件评价结果及对于腐蚀试件真实数据的测量结果列出见表4的结果对比表。

图13 腐蚀试件评价结果

表4 腐蚀试件评价值与真实值对照表

通过将评级软件得出的评级结果与缺陷试件真实测量值对比,可以看出腐蚀评级结果与实际测量结果基本相符,误差较小,使用平探头同样可以实现对真实腐蚀试件的较为准确的腐蚀等级评价。以上实验结果说明,本文开发的水浸式超声检测用储罐底板腐蚀评价实验系统,能够实现对真实腐蚀试件的检测及等级评价。

4 结论

本课题基于超声检测手段,在结构腐蚀等级评价理论基础上,发展了一种基于水浸式超声检测的储罐底板腐蚀评价方法,开发了水浸式超声检测用储罐底板腐蚀评价实验系统,实现了对腐蚀标准缺陷及真实腐蚀试件的检测。

本文在图像腐蚀评级理论基础上,运用阈值分割法、最小差异度法和面积加权法等算法,完成常压储罐底板腐蚀超声成像评价软件的开发。该软件首先在读取超声扫描数据后,绘制扫描区域C扫描图像和B扫描图像;通过读取超声扫描数据及绘制腐蚀图像,完成对扫描区域的腐蚀等级的评定工作。本文开发超声扫描系统完成标准缺陷试件的腐蚀评级实验,使用不同成像方式对标准缺陷试件完成超声扫描对比实验,确定了以时间成像方式的实验条件。最后,通过对两种典型缺陷系列钢板进行每个缺陷的逐一扫描评级实验并将评价值与真实值列表对比,验证了理想情况下,液浸式超声扫描系统能够实现对不同深度及面积的缺陷较为准确的扫描检测,超声成像评级软件能够实现对缺陷的腐蚀情况进行较为准确和可信的腐蚀情况等级评价。

[1] 邬康迪,曾为民.大型常压储罐底板腐蚀的联合检测与评价[J].化学工程与装备,2014,(06):168-171.

[2] 赵彦修,项军杰,王十,等.大型常压储罐在用检验技术与策略[J].中国特种设备安全,2014,30(06):29-33+63.

[3] Safizadeha M S, Azizzadeha T. Corrosion detection of internal pipe line using NDT optical inspection system[J].NDT and E International, 2012, 52(11) : 144-148.

[4] 陈兵,樊玉光,周三平.基于信息融合的油气管道内腐蚀评价方法[J].石油机械,2006,(09):111-113.

[5] 郭秋月,刘磊,郭新锋.天然气管道内腐蚀直接评价方法原理与范例[J].焊管,2011,(03):65-70.

[6] 彭丽丽.基于图像颜色的材料腐蚀等级评价方法研究[D].重庆:重庆理工大学,2013.

[7] 汤楠,穆向阳,徐娟.基于超声检测的管道内腐蚀缺陷识别研究[J].石油机械,2005,(11):61-63+78+7.

[8] 张红涛.超声检测数控水浸扫描系统与缺陷分类研究[D].西安:西安科技大学,2009.

[9] 黄志刚,白基成,周正干,等.超声波C扫描系统研制及其关键技术[J].军民两用技术与产品,2007,(12):40-42.

[10] 胡跃刚.超声扫描系统及其分层成像方法研究[D].北京:北京工业大学,2013.

Study on Evaluation Method of Corrosion Damage on Bottom Plate of Oil Storage Tank by Ultrasonic Testing

Jiao Jingpin1Cheng Quan1Liu Deyu2Li Bing2Fang Zhou2Li Guanghai2

(1. College of Mechanical Engineering and Application Electronics Technology, Beijing University of Technology Beijing 100124)

( 2. China Special Equipment Inspection and Research Institute Beijing 100029 )

Aiming at the nondestructive testing of the atmospheric storage tank bottom, this article developed a baseboard corrosion evaluation method and a corresponding experiment system based on ultrasonic scanning; tested the performance of the developed ultrasonic evaluation system using standard test blocks; applied the developed ultrasonic evaluation system on the actual board structure corrosion evaluation.

Nondestructive evaluation Tank bottom Ultrasonic C scan Corrosion test

X924

B

1673-257X(2017)08-0029-06

10.3969/j.issn.1673-257X.2017.08.008

焦敬品(1973~),女,博士,教授,博士生导师,从事无损检测新技术、现代测控技术与方法等研究工作。

成全,E-mail: chengquan37@126.com。

国家重点研发计划—阵列超声导波多模态成像检测关键技术研究及仪器研制(批准号:2016YFF0203002)

2017-03-16)