粘钠设备水蒸气氮气清洗工艺研究

李君瑜,李 煦,谢 淳,李凌霄,刘绩伟

(中国原子能科学研究院,北京102413)

粘钠设备水蒸气氮气清洗工艺研究

李君瑜,李 煦,谢 淳,李凌霄,刘绩伟

(中国原子能科学研究院,北京102413)

快堆电站一、二回路的设备因为粘有冷却剂—钠,在维修和退役前必须进行除钠处理。水蒸气氮气清洗是快堆电站设备清洗系统所采用的清洗除钠工艺。本文首先对该工艺的清洗原理进行了分析,然后对工艺研究的试验装置进行了论述,最后通过两种特征的粘钠设备的清洗,深入分析清洗过程中所出现的各种现象,为后续的快堆电站粘钠设备清洗技术的研究提供了保证,同时获得了可直接用于中国实验快堆(CEFR)设备清洗系统的运行经验。

钠;粘钠设备;水蒸气氮气清洗

Kaywords: Sodium; Device with residual sodium; Water vapor-nitrogen cleaning

中国实验快堆采用钠作为一、二回路冷却剂,由于钠的存在给设备检修、退役带来诸多不便,因此在检修、退役前需要对粘钠设备进行除钠处理。本文从清洗原理入手分析采用水蒸气氮气清洗工艺的必要性,以两个不同特征粘钠设备的清洗为基础,深入分析清洗过程中所出现的各种现象,该分析结果及相关数据可用于指导后续快堆核电站涉钠设备清洗系统的设计和CEFR设备清洗系统的运行。

1 清洗原理

水蒸气氮气清洗工艺的主要原理是在氮气气氛下的钠水反应。

(1)

(2)

(3)

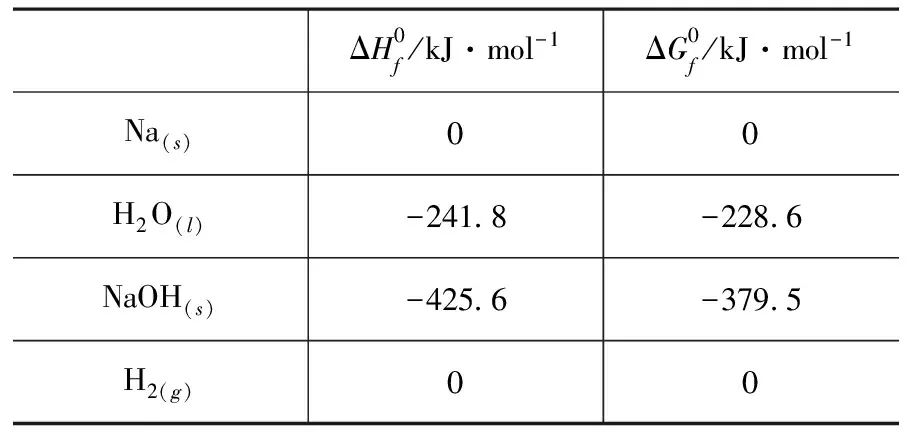

反应过程中相关数据见表1所示。

表1 反应相关焓值数据

ΔH0=-425.6-(-241.8)=

-183.8(kJ/mol)

ΔG0=-379.5-(-228.6)=

-150.9(kJ/mol)

由ΔG0=-RTlnK可得,K=1.75×1025。

从反应焓ΔH0看,钠水反应是一个剧烈放热的化学反应,反应发生时温度会很快上升,而且很难控制。此反应平衡常数K非常大,意味着反应正向剧烈的进行。为了控制反应的进程,通入一定量的氮气来降低反应物中水蒸气的浓度,减缓反应向正向进行的速度。同时,氮气能稀释氢气,降低排放管道中氢气的体积百分数,防止氢气爆炸事故的发生。此外,氮气可带走反应产生的热量和钠水反应过程中产生的废气。

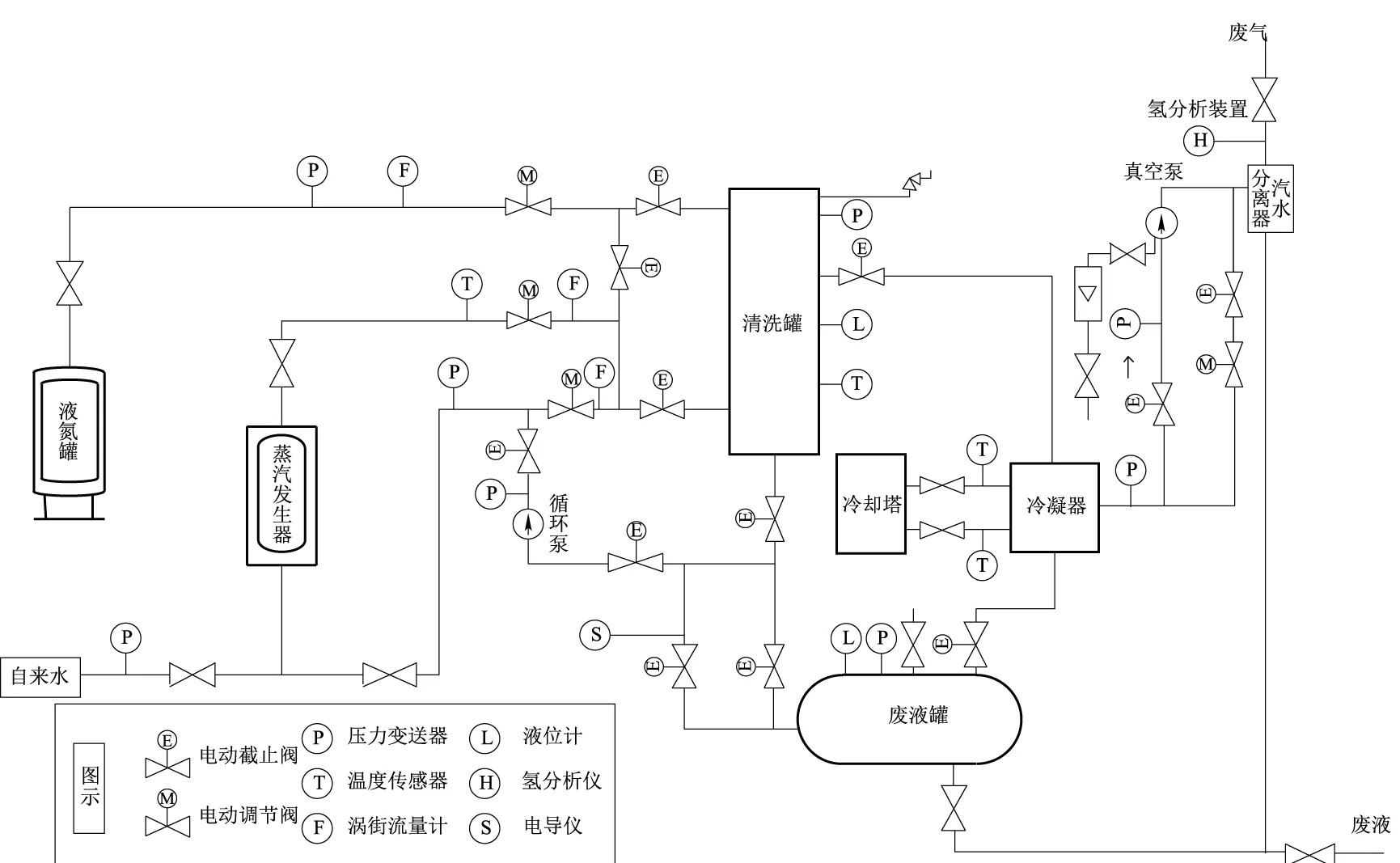

2 回路简介

水蒸气—氮气清洗回路用于粘钠设备清洗,该回路设计温度200℃,设计压力0.6MPa,主要包括清洗罐、水蒸气冷凝器、电热蒸汽发生器、液氮低温储罐、废液收集罐等设备和氢分析仪、电导仪、流量计、压力变送器、热电阻等仪表(见图1)。

图1 水蒸气—氮气清洗回路流程图Fig.1 Flow chart of the water vapor-nitrogen cleaning loop

3 粘钠设备及清洗工艺参数选择

3.1 粘钠设备选择

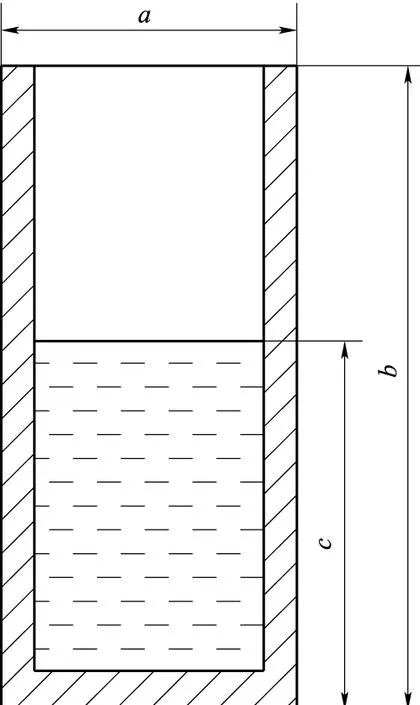

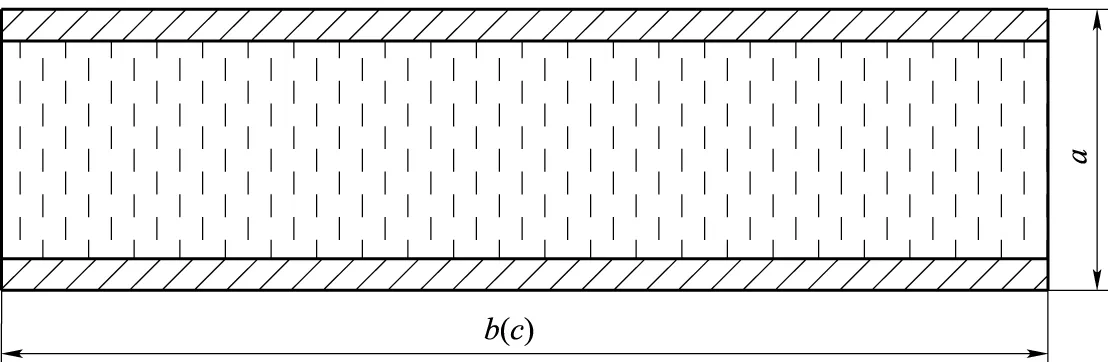

本次工艺研究我们选择了两种有特征的设备,设备A是装钠的细长不锈钢筒,一面封闭一面敞口。设备B是一段内部充满了钠的不锈钢管,两端均敞口,由于没有很好的隔绝空气,两端有较厚的碳酸钠层。选择这两种粘钠设备是因为两种粘钠设备结构简单但又有各自结构特征,与反应堆设备有类似的特点。设备A液相反应产物会在反应过程中一直留在设备里,设备B液相反应产物会随着反应进行而逐渐排放,而且设备B表面覆盖较厚的碳酸钠层,可通过试验验证设备B表面的碳酸钠是否会影响清洗效果。具体样品结构尺寸见图2,图3及表2所示。

图2 设备A结构简图Fig.2 Structure diagram of equipment A

图3 设备B结构简图Fig.3 Structure diagram of equipment B

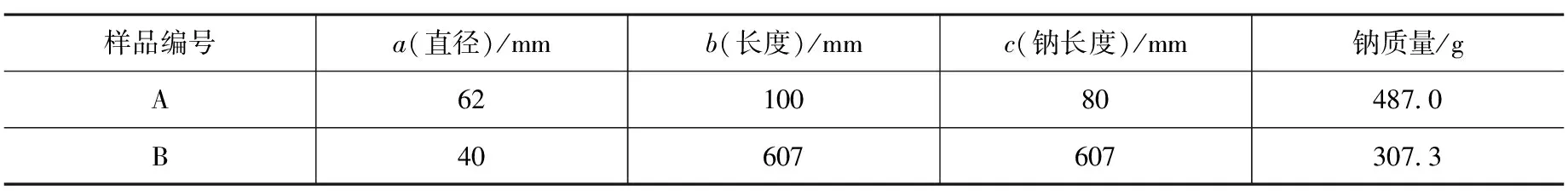

表2 设备尺寸和钠量

3.2 关键工艺参数选择

1) 清洗压力:两种设备清洗过程中清洗压力都选择0.3MPa,因为在此之前的冷凝效率验证试验中可知清洗压力在约0.3MPa时,水蒸气的冷凝效率最高。如果冷凝效率低,气体排放管线水蒸气过多,湿度太大会影响氢测量仪表表的测量精度和使用寿命。

2) 水蒸气流量:水蒸气初始流量选择约40m3/h,当氢含量为0,则需加大水蒸气供应量,一旦氢含量超过2%,则通过连锁自动关闭水蒸气供应。

3) 氮气流量:氮气初始流量选择约50m3/h,随着反应的进行随时调整,如果反应进行平稳,则相对降低氮气流量,一旦氢含量超过2%,则迅速加大氮气含量,将氢气带走。

4 结果分析讨论

4.1 设备A清洗结果分析讨论

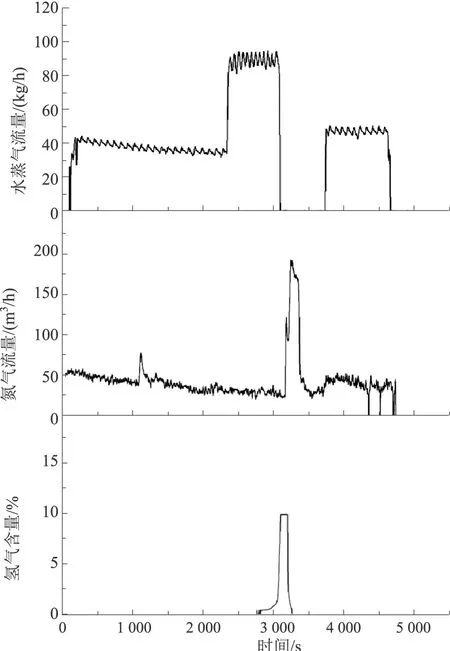

设备A清洗时清洗介质流量和氢气含量随时间变化的曲线见图4。

图4 设备A清洗时介质流量和氢气含量随时间变化的曲线Fig.4 Curve of the medium flow rate and the hydrogen content changed with time during cleaning equipment A

从图4中可以看出,清洗初段,水蒸气流量稳定在40m3/h,清洗30min后,氢含量未有读数,因此将水蒸气流量提高到90m3/h,清洗约15min后,清洗罐内发出较大声响,而后陆续发出几次较小声响,氢含量在5min内,从无读数直接上升至17%。读数到1%时,系统自动切断水蒸气供应,并迅速加大氮气流量至200m3/h,10 min后氢含量读数归0,再次开启水蒸气流量至50m3/h,降低氮气流量至50m3/h,氢含量一直为0直至20min后清洗结束。试验结束后,打开清洗容器上盖观察,长不锈钢筒没有倾倒,依然是竖直放置状态,筒内充满了水。取出不锈钢筒,倒掉充满的水后,发现底部有大约3mm厚的黏稠物质,灌入自来水并摇晃后,发现有一些气泡冒出,并且看到了有一粒金属小球浮到水面上,然后在放出气泡的同时迅速消失,同时黏稠物质部分溶解。

分析整个清洗过程:(1) 竖直放置的长筒内的钠和水蒸气反应,钠表面上会先形成饱和氢氧化钠薄膜,水扩散通过薄膜后才能和钠接触起反应,饱和NaOH薄膜破裂时,会产生较大声响,而后水和金属钠直接接触,反应瞬间加速,生成了更多氢气,因此氢气含量很难控制;(2) 残余物中加入水后有金属小球浮到水面上并且放出氢气,说明该容器内的钠在水蒸气清洗时没有完全反应完毕;(3)粘钠设备的放置方式对清洗效果有相当大的影响。

4.2 设备B清洗结果分析讨论

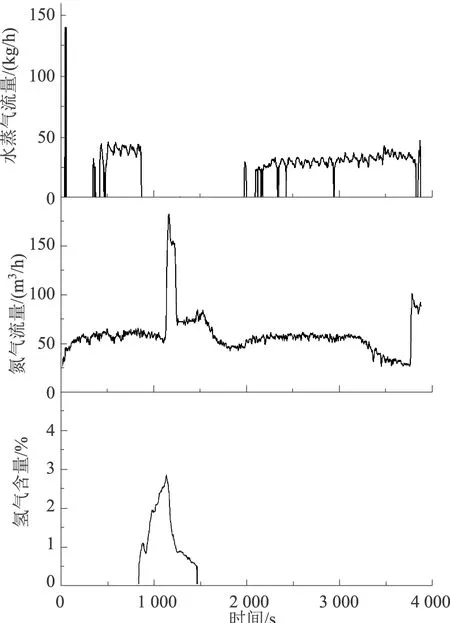

设备B清洗时介质流量和氢气含量随时间变化的曲线见图5。

图5 设备B清洗时介质流量和氢气含量随时间变化的曲线Fig.5 Curve of the medium flow rate and he hydrogen content changed with time during cleaning equipment B

从图5中可以看出,清洗初段,水蒸气流量稳定在40m3/h,12min后,清洗罐内即有轻微声响,氢含量迅速上升,上升至1%时,系统自动切断水蒸气供应,同时加大氮气流量至200m3/h,最终氢含量最高上升到3%左右,期间仍有轻微声响。10min后,重启水蒸气供应至40m3/h,期间一直未检测到氢,直至30min后清洗结束。清洗结束后打开清洗罐,取出设备B,观察到设备所粘钠已全部清洗干净。

分析整个清洗过程:(1)在氢气含量达到1%时切断了水蒸气供应,整个过程中氢气的含量没有超过4%,氢含量控制较好;(2)设备B两端敞口,且更容易使钠和氢氧化钠流出,钠不会在积聚后突然爆发,因此其反应过程相对温和;(3)虽然该样品表面覆盖了一层碳酸钠,但是从清洗效果来看,碳酸钠未对清洗效果产生影响。综合来看,设备B清洗过程快速、安全、平稳,且氢含量控制较好,因此水蒸气氮气法清洗两端敞口、氢氧化钠溶液和熔化的钠更易流出的管状粘钠设备效果很好。

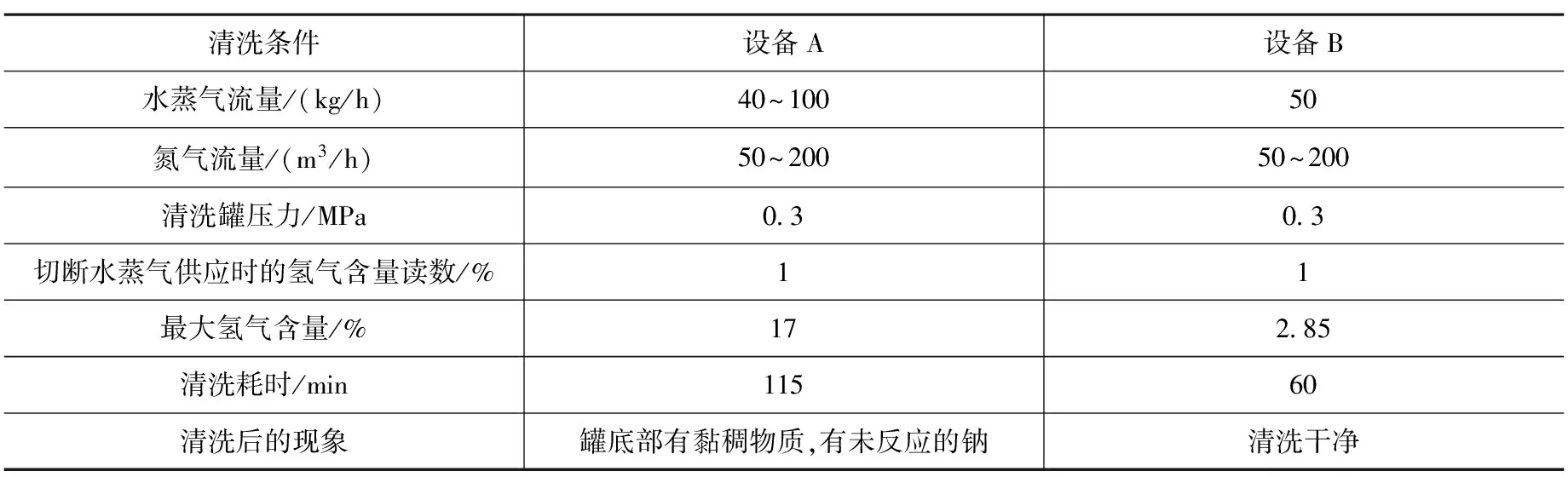

从图4和图5可知,设备A和设备B的氮气流量峰值与氢含量峰值吻合度高,表明在氢含量快速上升的时候,氮气可以迅速带走氢气,确保系统安全。将两个样品清洗参数、氢气最高含量和清洗效果汇总如表3所示。

表3 粘钠设备清洗试验结果

5 结论

1.粘钠设备清洗采用水蒸气氮气清洗法是可行的,氮气在清洗过程中营造惰性气氛和带走氢气的效果非常明显。

2.钠和水蒸气反应,先在钠的表面生成饱和氢氧化钠薄膜,薄膜会阻止钠和水蒸气接触反应,当薄膜吸收水蒸气至不饱和状态时,钠和薄膜的接触面会生成氢气涨破薄膜,造成清洗时清洗罐内的响声。薄膜涨破后,钠和不饱和水蒸气或冷凝的水直接接触,反应剧烈发生,反应很难控制。

3.粘钠设备的放置应遵循生成的氢氧化钠溶液和熔化的钠更易流出的原则,避免反应失控。

4.金属钠表面的碳酸钠层对清洗不产生影响。

5.氢含量与水蒸气供应自动连锁,可有效降低清洗过程中的氢含量超标风险。该连锁设计可用于以后快堆电站的设计。

[1] 徐銤, 洪顺章. 钠工艺基础[M]. 北京: 中国原子能出版传媒有限公司,2011.

[2] Peter Atkins, Julio de Paula. 物理化学[M].7版. 北京:高等教育出版社, 2006.

StudyontheWaterVapor-NitrogenCleaningProcessofSodium-wettedEquipment

LIJun-yu,LIXu,XIEChun,LILing-xiao,LIUJi-wei

(China Institute of Atomic Energy, Beijing 102413, China)

Because the equipment in the primary and secondary loops of fast reactor plant had adhered sodium, they must be cleaned before maintenance and decommissioning. The water vapor-nitrogen cleaning scheme was used in the equipment cleaning system of fast reactor plant as sodium cleaning process. In this paper, the cleaning principle of this process was analyzed and the test equipment of this study was discussed. At last, the phenomena that appeared in the cleaning process was deeply analyzed by cleaning two kinds of sodium-wetted equipment, which provides a guarantee for the subsequent research on the cleaning technology of fast reactor sodium-wetted equipment, and obtains the operation experience for the equipment cleaning system of China Experimental Fast Reactor (CEFR).

2017-03-11

李君瑜(1981—),男,陕西宝鸡人,工程师,硕士,现从事涉钠清洗工艺的研究工作

TL42

:A

:0258-0918(2017)04-0679-05