研究堆考验回路工艺系统布置设计研究

李 明,汪 海,孙 胜,王育坤,黄 岗,戴钰冰

(中国核动力研究设计院四川成都610005)

研究堆考验回路工艺系统布置设计研究

李 明,汪 海,孙 胜,王育坤,黄 岗,戴钰冰

(中国核动力研究设计院四川成都610005)

以PDMS为设计平台,对研究堆考验回路工艺系统进行三维数字化布置设计。针对单体大空间类型考验回路工艺间内设备实行系统分区化布置和模块化建模,高效实现了设备与工艺间空间合理匹配;管道系统分区及单元化的量化定性,从设备角度划分了整条回路各区域管道布置的优先级,使系统管道布置工作清晰明了且具有逻辑性;同时,结合系统间管廊化布置,使整条回路系统管道布局在满足工艺功能的前提下高度集约化。最后,通过PDMS自身的模型校验功能,保证了布置设计工作的优质高效。

PDMS;研究堆;考验回路;工艺系统;布置

拟建考验回路作为研究堆辐照试验设施,可模拟压水堆工况对燃料元件进行稳态辐照考验,回路设计压力17.2 MPa,设计温度350 ℃,换热功率1 500 kW。回路由主冷,净化、破探、二次冷却水、安注、补水、检漏、去污等系统组成,与研究堆配置几乎一样。考验回路工艺系统布置设计关系着其功能的实现,以及实现的质量,受研究堆影响的同时,也影响着研究堆的运行及安全,因此,该回路工艺系统布置设计对回路本身及研究堆都至关重要。

1 回路工艺系统设计难点及设计原则

回路工艺间由三面墙体围成,容积1200m3,设备41台,平均单台设备体积约1m3,其工艺间容积与所容纳设备体积的比值较大,属单体大工艺间。化工厂、火电厂等工艺流程贯穿多个小工艺间的常规系统设计,虽覆盖面广,贯穿多层厂房,但其工艺系统是被分隔在若干个小工艺间内,基于空间有限,限定设备布置可能仅有一两种方案,管道布置方案也极易确定。而对于单体大工艺间,首先,系统和设备较多,设备布置方式是无限的,管道布置以设备为导向,无限的设备布置方式意味着管道布置方案难以确定;其次,工艺间弧形外墙内侧的不规则空间,对系统布置来说也是不利因素;此外,还要考虑系统放射性等问题,相比被分隔在各小工艺间内的工艺系统,该类型工艺间的系统布置极其复杂。以往关于管道布置具体方法的研究,基本是针对设备类如泵[1-2]、塔[3-4]、换热器[5-6],对于系统类的管道布置,更多是侧重于三维软件的使用或管道布置方面的注意事项或原则等[7-10],未对系统管道布置方法进行深入的研究和探讨。因此,如何确定工艺间内系统设备最佳布置方案、数十台设备如何快速建模及布置以及如何有针对性、优质高效地进行系统管道布置都是该回路工艺系统布置设计面临的难点问题。

针对上述问题,该回路工艺系统设计遵循以下原则:

1) 符合工艺流程总体功能要求;

2) 合理高效划分工艺间格局;

3) 充分发挥设备在系统设计过程中的核心作用(承担设备布置,联接管道);

4) 系统本身含放射性,考虑辐射防护;

5) 设计兼顾功能性、经济性及美观,综合考虑后期运行、检修及退役过程中的人机互动。

2 设计平台及数据管理

早期的研究堆考验回路受客观条件制约,只能以二维模式进行系统设计,导致设计周期长,各方面设计误差导致施工现场问题频发,浪费大量人力、物力和财力。随着核电行业的发展,各种三维设计平台也随之产生,其中在管道布置方面应用较为成熟且较为专业的是英国AVEVA公司开发的PDMS(Plant Design Management System)工程三维设计管理系统,广泛应用于核电、化工、海上工程等大型工程设计项目[11-13]。PDMS是以数据库为核心,全专业协同的三维设计管理平台。包含设备、管道、土建/结构、电缆桥架等多专业功能模块。建模用户可自定义元件库和等级库,在实时三维实体环境中,实现无碰撞设计。基于模型可方便、快捷生成各种所需文件资料如:管道ISO图、综合布置图和材料清单等。此外,根据需要,PDMS三维模型也可方便地进行动画漫游、设计审查、模拟安装维修及人员培训等工作。基于上述优点,将PDMS设计管理平台引入研究堆考验回路进行工艺系统布置设计。

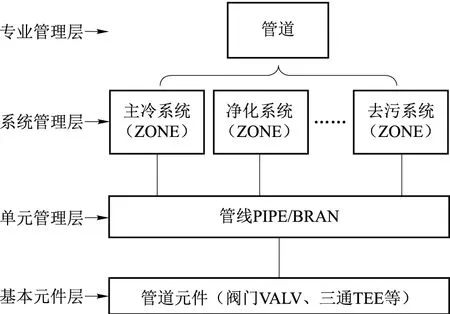

PDMS是以数据库为核心进行前期的数据管理及后期三维建模和模型校验的。PDMS的数据库形式上包含元件库与等级库,等级库对元件库中所需元件进行等级划分,建模时通过等级库调用到基本的元件单元。以该回路管件为例,执行标准GB/T 12459—2005,在元件库模块(Paragon)中将所需规格编入该标准中,通过设计模块(Design)>create>components即可调用。PDMS数据库基于严格的层次和树状结构搭建,简单且具逻辑性[14],该回路管道数据库层次结构如图1所示。PDMS设计管理平台是以数据库为核心,支撑各专业模块的运作,作为设计管理平台全程数字化的起点,强大的核心体系作用显得尤为重要,直接决定着后期文件输出的质量。

图1 管道数据库层次示意图Fig.1 Diagram of Pipe date base layers

3 设备布置

在工艺系统布置中,设备布置可看作设备与空间的合理匹配过程,设备作为工艺管道的生根点及纽带,对管道布置起着至关重要的作用。从整条回路的工艺流程角度讲,各子系统作为密不可分的有机联系体,但功能方面相对独立,因此在设备布置时,综合系统内设备情况(如设备管口方位的影响),采用系统分区布置。

3.1 系统分区

系统分区是以各子系统为单元,合理并高效划分工艺间格局的过程。分区原则是以特殊的工艺间格局为基准,从子系统承担的功能、辐射防护、人机互动过程等角度考虑各子系统布局。

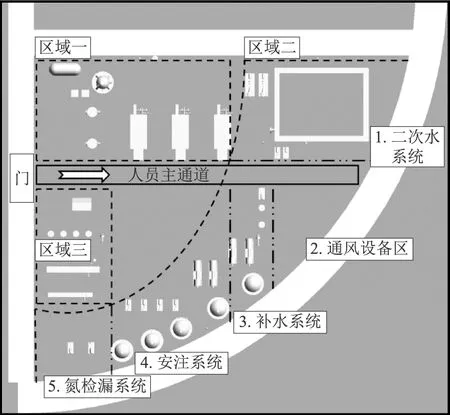

首先,主冷系统因与考验装置构成主回路,属放射性子系统,包含主泵、换热器、稳压器和泄压箱等设备,按长方形紧凑型布局,规划至区域一(各区域划分及设备布置如图2所示,虚线为系统分区线,双点划线为系统分隔线)。该区域仅有两侧开放性放射性活动面,降低了人员受照射的危害,且将三台换热器管口方位调至临墙侧布置,采用距离防护的方式避免对工艺间内部区域形成照射。

其次,为高效利用空间及设备和管道的单元化布置,对于二次水、补水及安注系统中管口少,且只作为容器型的设备,如保存水池、补水箱及安注箱沿弧形墙体侧布置,而与之匹配的动力输出型设备如泵,则向工艺间内映射布置,形成区域二。其中,二次水作为主冷系统三台主热交换器及两台主泵的冷源,宜与主冷系统临近布置;氮检漏系统与考验装置压力管连接,作为破损监测,具有潜在放射性,为减少其放射性活动面,将其规划至弧形墙底侧角落位置。该区域顺时针沿墙体侧细化为二次水、补水、安注及氮检漏系统。

再次,净化、破探作为并联于主冷系统一次侧的两个放射性系统,应紧凑布置,临近氮检漏系统规划于区域三,为降低管道产生的放射性危害,设备管口方位调至临墙侧布置。此外,对于频繁操作的设备如净化系统取样箱布置在临门及人员通道侧,便于操作或维修。

最后,根据门所在位置,规划出工艺间内人员主干通道区域;至此,工艺间内各系统划分为三大主要区域。

3.2 系统内设备布置

系统分区后,系统内设备布置可看作是单个小工艺间内设备布置,属常规设备布置,除弧形墙体侧系统基本属贮存及动力输出型设备,其系统分区等同于设备布置以外,各系统分区过程中已具备设备布置方案雏形,后期只需从管道布置角度对设备进行调整。回路中同类设备较多,占位空间较大,管口多的设备尽量布置在规则区域,便于后期管道布置的单元化及墙体侧统一规划管廊,如三台主热交换器,形状规则,型式相同,可并列布置,预留管道布置空间及人员通道。最后,从检修,更换设备角度微调设备位置。设备布置过程中须考虑后续管道、大型管件(电动型阀门)等布置、安装、检修等所需操作空间。

图2 工艺间设备布置图Fig.2 Equipments arrangement in the process room

3.3 设备模块化

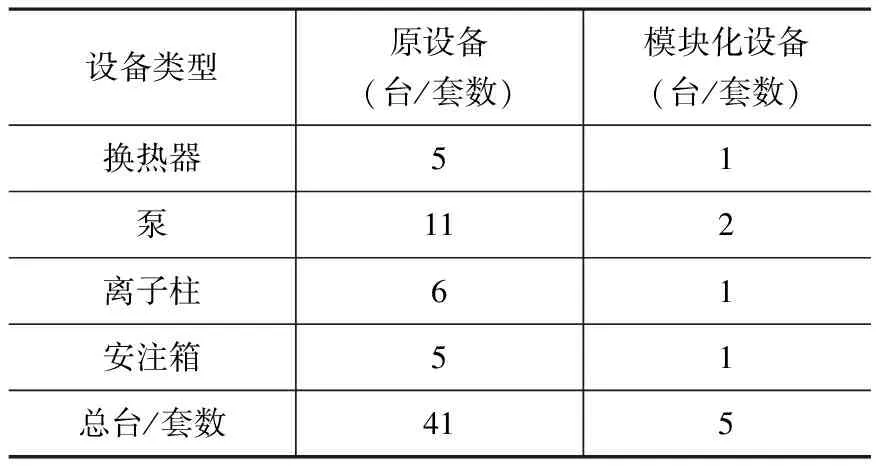

PDMS系统设计中,管道建模是主要的精细化工作,对于设备,为节省工作量,不必完全图纸化建模。从工艺设计的角度讲,设备信息应该包含外形尺寸、空间定位、接口信息及档案数据[15]。此外,同类设备建模采用模块化设计,可将建模工作量缩减至1/8。回路原有设备及模块化设备如表1所示,对同类型不同尺寸设备,模块化后只需修改相关参数即可。

表1 回路中原设备及可模块化设备

4 管道布置

系统分区后,解决了工艺间设备布置方案不易确定的难点,使单体设备占位最终与工艺间格局合理、高效匹配。但工艺系统能否可靠、优质成为有机整体,最终稳定运行,还取决于管道布置。根据系统内同类(可单元化)设备数量,管道布置采取分区化处理,划分为可单元化管道布置区与常规管道布置区;根据子系统间布局及工艺间格局,系统间采取管廊化布置,有条理和有针对性地进行管道布置。

4.1 系统内管道布置

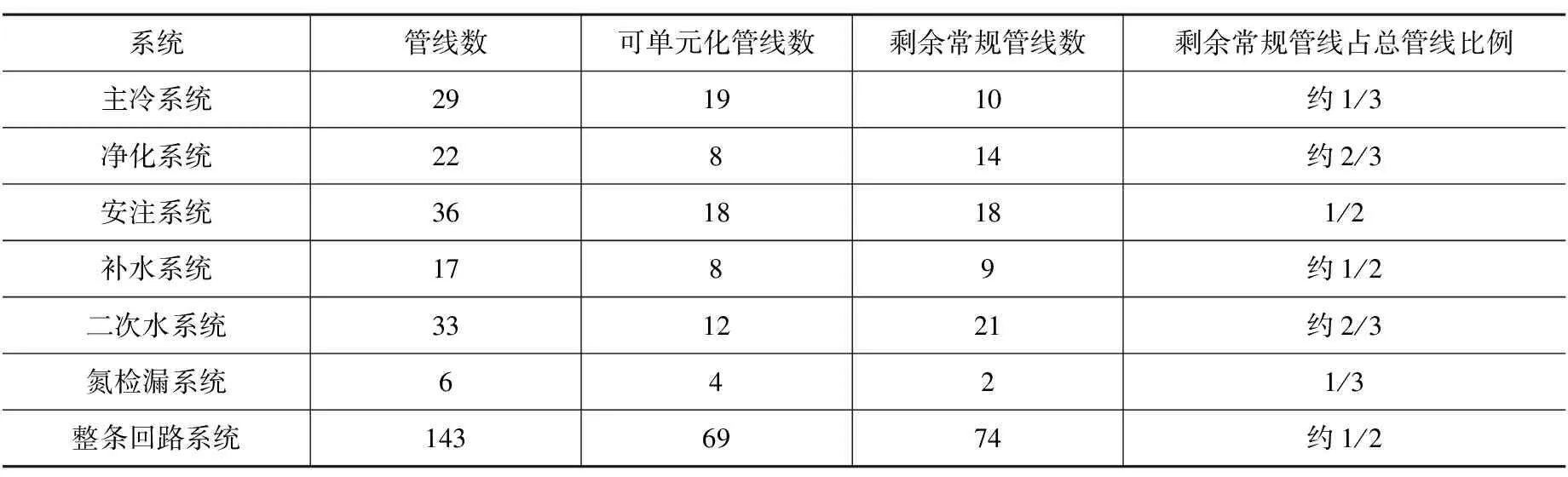

子系统内以单元化设备为切入点,以单元化管道布置为导向,对设备管口附属的系统管道有机分解。在单元化管道布置区,实行管道单元化的量化定性。根据系统内可单元化设备数量a与设备管口数量b的乘积c作为可单元化因子,划分单元化管道布置区在系统中的可单元化程度,作为管道布置时的优先级,单元化程度越高,优先级越高,表示在管道布置中可优先布置,或在管道调整时尽量以该区域可单元化管道为基准,调整其他管道,优先级相同时,可参考周边管线协调布置,布置原则是便于规划至管廊区。系统管道可单元化程度如表2所示。各子系统管道经单元化量化定性后,整条回路系统管道被有机分解为可单元化管道与常规连接型管道(两者比例约1∶1),可单元化管道布置工作简单快捷、高效,同时又可将各子系统管道逻辑性分解,使回路管道布置工作清晰明了,有规律可循,即优先级1>2>…>常规连接型管道;常规连接型管道中,除去一部分长跨距管线集中构成管廊外,仅剩约2/3是单纯近距离连接管线。系统管道可单元化情况如 表3 所示。

表2 系统管道可单元化程度

表3 系统管道布置单元化分解程度

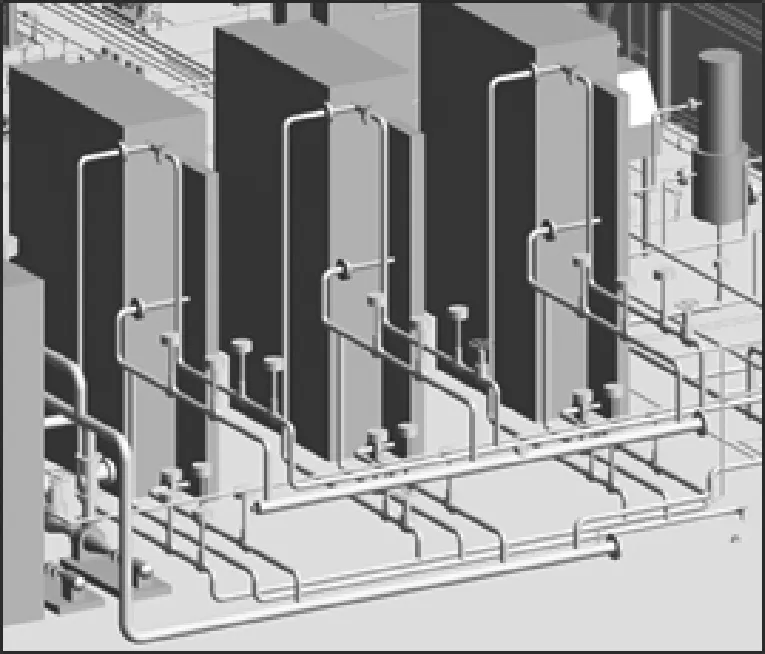

单元化管道与母管是密不可分的,母管是系统内常规管道区与单元化管道区的桥梁,以及单元化管道布置合理性的关键因素,甚至影响整条回路的管道布置。一般对于垂直方向两层及以上且单台设备管口数大于2的单元化管道布置,母管宜水平方向并行布置,形成管廊。主冷系统三台主热交换器单元化、母管布置如图3所示。

图3 主热交换器单元化及母管布置Fig.3 Blocking and Main pipe arrangement for the main heat exchanger

经单元化布置后,系统内管道布置框架已完成,其余为常规连接型管线。常规连接管线在系统内主要起联接作用,联接可单元化管道布置区构成有机的系统性管道。管道布置要在保证工艺流程的前提下进行,充分考虑主工艺外其他专业,通过汇总与辅助专业接口资料,综合考虑,协同布置。在不影响工艺性的前提下,管道和设备上排气、排水接口的位置和数量应尽量少,尽量合并排气、排水管道。从辐射防护角度考虑,除须拆卸更换的管件外,管道均采用焊接型式,且管道布置尽量短、直,减少弯头及焊缝的数量,减小阻力的同时,对于放射性子系统也是减少潜在的放射性漏点。

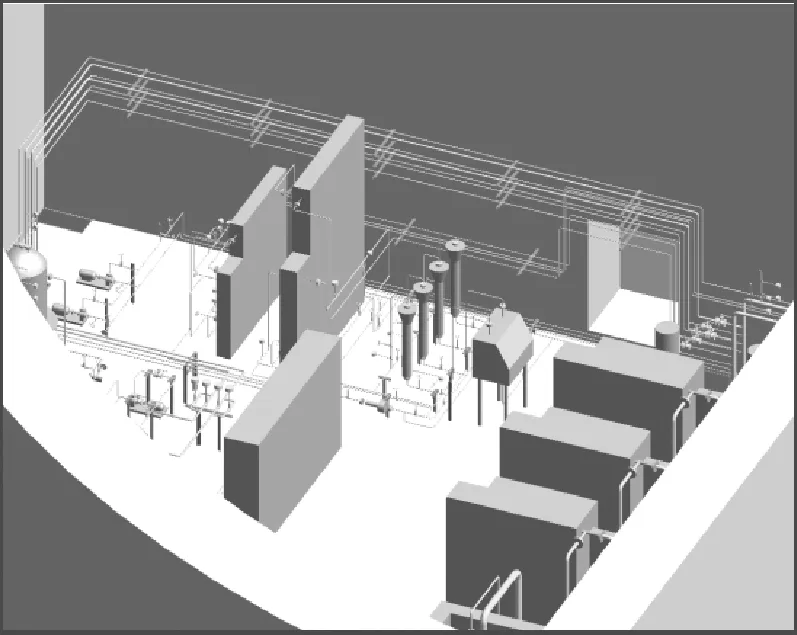

4.2 系统间管道布置

系统间管道是回路各系统中汇总管道等长跨距管道,形式上联接两个系统,理论上属于系统内部管道,基于布置要求,将此类管道近墙体侧集中布置形成公共管道区,即管廊型式。回路系统管线总长830m,规划至管廊490m(近60%),管道布置高度集约化,大大节约了工艺间内部空间,如图4所示。

图4 回路管廊布置Fig.4 Arrangement of the public pipeline lane

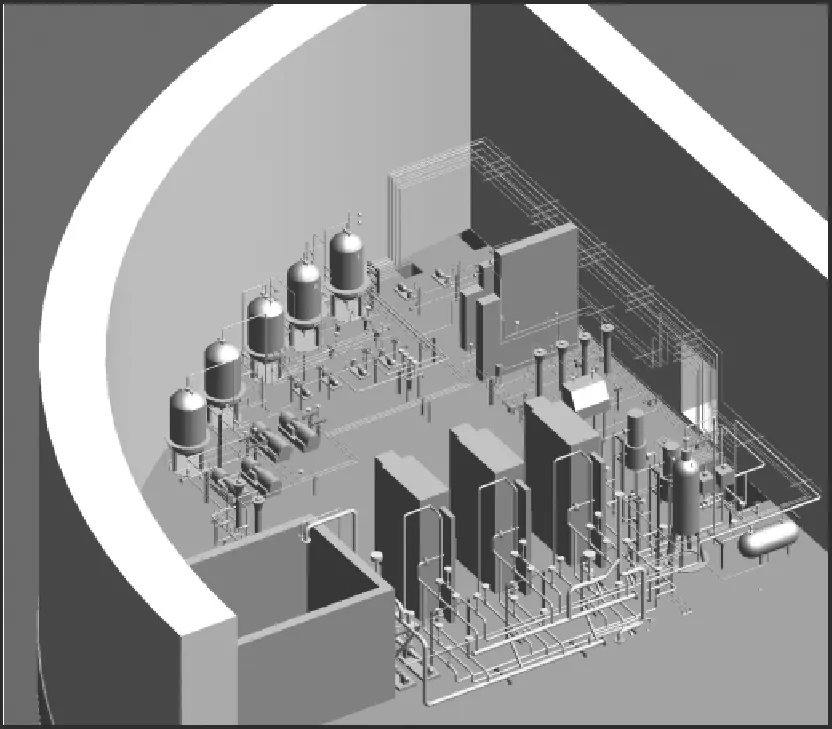

回路子系统管道布置的单元化及系统间公共区管廊型式,以及除单元化、管廊布置方式外的管道,应尽量以共用管架的形式布置,可简化管道布局,便于后期支架的统一设计和安装。最终整条回路工艺系统布置如图5所示。

图5 工艺间管道布置图Fig.5 Pipeline arrangement in the process room

5 设计验证

考验回路工艺系统三维模型设计,从质量控制角度须确保工艺流程的功能可靠性和微小空间(如物项间距、阀门等操作空间)布局的合理性。前者通过项目的三维设计审查会中相关资深专家的评定,而后者则要依靠PDMS自身的碰撞检查功能。PDMS全专业的三维协同布置项目中,碰撞检查以其强大的微小空间检查校验优势对工艺系统建模成功与否起着决定性作用,通过对碰撞检查窗口中各项参数指标的设定[16],便可有针对性地对整条回路或任意子系统进行碰撞检查。回路工艺系统布置设计中,碰撞检查以其精确的数字化检查校验优势,彻底排除了微小空间布局方面的人因误差对系统布置设计的影响。其中,阀门类操作空间干涉4处,而管道及管道与其他物项间零干涉,从而也验证了单元化量化定性布置方法在管道布置过程中科学合理性。

碰撞检查是针对管线间,管线与设备等其他物项间的干涉问题,管线自身连接问题则要依靠数据一致性检查。Design模块下,利用Date Consistency对话框便可快捷的产生一份数据检查报告[17],内容包括: 邻近管件间隙是否符合加工要求; 连接类型是否匹配; 连接管件是否处在同一方向; 分支的头尾连接是否正确等。

碰撞检查和数据一致性检查作为PDMS布置设计的质量控制手段,使得考验回路工艺系统布置在提高效率的前提下,确保了的质量。

6 结论

以PDMS为设计平台,对研究堆考验回路工艺系统进行布置设计,提升了整体设计水平,使系统布置设计工作变得形象、直观,便于规划和设计,结合自身模型校验手段确保了回路系统布置设计的质量。另外,通过对该回路工艺系统采取有针对性的布置设计研究,得出以下结论:

(1) 对设备的系统分区,清晰地划分了以各系统为单位的设备格局,简化了设备布置工作,同时对整条回路系统同类设备进行了模块化设计,节约了大量人工时。

(2) 管道的系统内分区,以及经单元化程度量化后的优先级,结合系统间管廊化的合理布置,使整条回路繁琐的管道布置工作快捷,且井然有序的得以完成。

(3) 单元化量化定性分解方法,使系统性的管道布置工作实现从 “试”升级为“算”的过程,对繁琐复杂的有机管道体系进行合理分解布置设计,极大地提升了设计的质量和效率,将对后续项目,特别是多系统、复杂化大型项目工程的管道布置工作有着很好的参考价值。

[1] 张颖. 泵管道布置初步探讨[J].辽宁化工, 2015, 44 (7):822-824.

[2] 刘卫坤. 泵进出口管道设计探讨[J].化工设计通信, 2010, 36 (2):34-35.

[3] 吕宁. 石化装置塔管道布置设计的要点探讨[J].天津化工, 2016, 30 (3):58-60.

[4] 曹立群. 硫化氢浓缩塔管道布置[J].山东化工, 2015,44 (12):114-116.

[5] 王京红,庞伟. 加氢裂化装置高压缠绕管式换热器管道设计探讨[J].化工装备技术, 2016, 37 (3):9-13.

[6] 赵品文,吴冬宇,胡茜茜,等. 油田地面工程管壳式换热器的三维配管设计研究[J].石油和化工设备, 2015, 519(7):24-27.

[7] 游静涛. PDS在石油化工装置管道布置设计检查中的应用[J].广东化工, 2015, 42(20):100-101.

[8] 王向存. 催化干气制乙苯装置反应系统管道设计[J].当代化工, 2014, 43 (2):261-262.

[9] 刘锡文,韩旭,赵河立,等. PDMS软件在海水淡化工程中的应用[J].计算机应用与软件, 2013, 30 (7):210-211.

[10] 苏荣福,唐涌涛. AP1000核电厂反应堆冷却剂系统布置设计[J].中国核电, 2014, 7 (1):4-8.

[11] 姜红静,杨永春. PDMS 在核电厂管道设计中的应用[J].中国核科学技术进展报告(第一卷), 2009,11:954-959.

[12] 李科,王婷婷,付仁超,等. PDMS在石化装置埋地给排水管道设计中的开发应用[J].当代化工, 2014, 43 (7):1300-1302.

[13] 崔同凯,刘慧莉,陈渊明,等. PDMS软件在钻井船管道设计中的应用[J].中国造船, 2012, 5 (53):113-120.

[14] 徐德杰,张少鹏.PDMS在石油化工自控设计中的应用[J].石油化工自动化, 2016, 52 (1):18-21.

[15] 王若冰,吴彦. 核电站设备三维模型设计的基本准则和应用实践[J].核科学与工程, 2005, 25(2):143-148.

[16] 龚小焦. PDMS 碰撞检查在台山核电站设计中的应用[J].工程建设与设计, 2012, (7):121-123.

[17] 陈谢劳. PDMS 在航天粉煤加压气化装置工程设计中的应用[J].化学工程与装备, 2015, (9):30-34.

ProcessSystemArrangementDesignStudyofResearchReactorIrradiationTestLoop

LIMing,WANGHai,SUNSheng,WANGYu-kun,HUANGGang,DAIYu-bing

(Nuclear Power Institute of China, Chengdu of Sichuan Prov. 610005, China)

3D digital arrangement design of a research reactor irradiation test loop process system was completed with PDMS code. The devices in a large room were matched reasonably with a modeling design and zoning scheme method. A zone priority assessment strategy was achieved by zoning arrangement and the blocking’s qualitative quantization of the pipe system from the view point of equipments, and then made the system pipe arrangement much more simply and logical. along with a pipeline lane arrangement of the system, the arrangement of the loop process system met the process requirement and became highly intensive. Effective and outstanding arrangement designs were guaranteed by a model verification function of PDMS code.

PDMS; Research reactor; Irradiation test circuit; Process system; Arrangement

2017-03-27

李 明(1981—),男,辽宁灯塔人,助理研究员,硕士研究生,现主要从事研究堆考验回路工艺系统设计工作

TL371

:A

:0258-0918(2017)04-0525-07