循环流化床锅炉中防磨梁与热喷涂相结合的防磨技术

■ 李霞

循环流化床锅炉中防磨梁与热喷涂相结合的防磨技术

■ 李霞

循环流化床锅炉自从投入使用以来,其受热面的磨损问题一直是整个行业关注的焦点。循环流化床(CFB)锅炉由于其特有的结构及流化、悬浮的燃烧方式和物料流动的特点,使得高温、高浓度物料在炉内进行强烈返混,造成了大量物料对炉膛内受热面的冲刷,使炉膛受热面受到严重磨损。炉膛受热面磨损严重,集中表现为炉膛水冷壁密相区的管子磨损,一般锅炉连续运行3~6个月即会由于密相区水冷壁管磨损泄漏而被动停炉,造成了一定的经济损失。作为热电联产企业,同时可能影响供热安全及稳定,因此解决水冷壁防磨问题是循环流化床锅炉安全、经济、稳定运行的关键。

循环流化床锅炉防磨梁 热喷涂技术 水冷壁

1 背景

兰太实业股份有限公司热动力分厂2⋆75t/h循环流化床锅炉主要承担企业生产、职工医院及居民日常供热等任务,运行稳定极为重要。自锅炉投运以来,多次出现因密相区水冷壁管磨损泄漏而被动停炉。起初热动力分厂采用热喷涂工艺解决受热面磨损问题,经实践证明做过热喷涂的水冷壁仍然频繁发生爆管现象,充分证明热喷涂工艺的不足。自从引进防磨梁技术(该技术是采用主动多阶式防磨梁技术,从主动降低贴流的灰浓度与速度着手,从根本上控制导致磨损产生的因素,此项技术被行业称为主动防磨梁技术),利用主动防磨和被动防磨技术结合的方法,大大降低了水冷壁磨损的速度,使用周期从两年提高到五年,对炉膛密相区上中下部的水冷壁进行有效防护,锅炉爆管几率明显减少。热动力分厂在2015年对分厂1#锅炉加装防磨梁,2#锅炉维持原状,经过一年运行,1#防磨梁效果明显,表1是2015年热动力分厂停炉检修统计表。

2 防磨梁的防磨机理

防磨梁由耐火耐磨可塑料制成,总共设置4层。最底层距下部浇注料约1000mm,目的是为了保护浇注料与水冷壁的过渡区域;水冷壁下层对接焊缝部位做一层防磨梁,直接将对接焊缝覆盖,对最易磨损部位形成最直接的保护作用;最上层在焊缝层浇筑约800mm,最底层与焊缝层中间再做1层防磨梁。防磨梁突出管外沿约100mm,竖直宽度100mm,防磨梁上部做成水平状,以利于自然储灰。当大流量的紧贴水冷壁管排表面及鳍片凹槽的贴壁灰流碰到水冷壁防磨梁上的储灰时,被软阻挡,使贴壁流减速,这样贴壁灰流对防磨梁上沿的垂直水冷壁管的磨损就大大减小。同时,从防磨梁溢出的灰流依然沿垂直水冷壁管排表面及鳍片凹槽流下,但不会紧贴管壁表面,且速度也大大减小,涡流的形成强度就大大减小,这样经层层阻挡减速后,贴壁灰流对防磨梁下的水冷壁的磨损也就大大减小,最终实现从根本上降低水冷壁磨损速率的目的,这种标本兼治的方法有效延长了循环流化床锅炉水冷壁的使用寿命。

表1 热动力分厂2015年停炉检修统计表 (单位:小时)

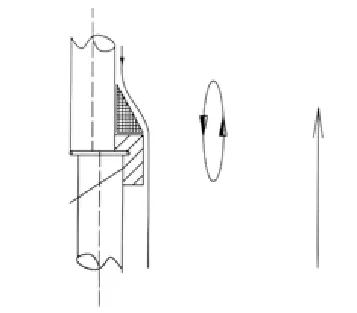

图1 防磨梁布置形式

热喷涂技术目前在国内得到广泛的推广应用,在此不做详细介绍了。

3 循环流化床锅炉磨损原因分析

根据电厂总结掌握的实践经验,锅炉磨损原因如下:

3.1 从人员方面分析,有以下几点:运行操作工对锅炉磨损的理论上认识不足;操作工经验不足,风量调整不合适;检修工检修不到位。

3.2 从原料方面分析:燃料颗粒大,碎煤机间隙大,滚桶筛网孔大。

3.3 从设备方面分析,有以下几点:炉膛水冷壁易磨损;空气预冷器管壁太薄;省煤器上部防磨扳易变形;低温过热器防磨板易变形;高温过热器耐火耐磨层易脱落。

3.4 从燃烧方面分析,燃料和高温床料在锅炉的炉膛内混合,进行燃烧和脱硫。在内部核心区,燃料产生的高温烟气夹带着物料垂直向上流动,此区域固体颗粒浓度较小。而在水冷壁附近的外部环状区,固体颗粒浓度较大,并沿水冷壁向下回流磨损管壁。在向下流动过程中,物料固体颗粒浓度成指数增加,流速也加快。当沿水冷壁向下流动的物料颗粒流落到焊缝凸台部位、水冷壁管与下部防磨浇注料之间的过渡区域凸台部位时,一方面冲刷磨损管壁,另一方面部分颗粒反弹,加上炉内向上的固体物料流影响,在此部位产生局部涡流,再一次对管壁进行斜冲刷磨损。凸台越大时,磨损越严重,范围也越大,反之则较小。炉膛竖直高度越大,密相区烟速就越大,磨损也就越大。可见,在烟速较大的密相区采取相应措施降低烟速,可以实现达到降低磨损危害的目的。

4 制定措施

根据锅炉磨损不同原因,制定相应的对策:

4.1 从人员方面制定的措施:对锅炉运行人员进行理论知识的培训,让锅炉操作人员对锅炉磨损有理性的认识,并定期考核;每次停炉检修进入锅炉检修内部观察,增加感性认识;操作人员适当调整风量,减小风速,降低因风量过大对锅炉的磨损,一次风量由28000-32000下调到22000-26000立方米/小时,二次风量开度由原来85%下调65%。

4.2 从原料方面制定的措施:调整环锤式碎煤机间隙及滚筒筛网孔径,保证燃煤颗粒≤ 8mm;

4.3 从设备方面制定的措施:增强空预器的管壁厚度,由原来的¤42⋆3.5改为¤42⋆5,延长空预器的使用周期;检修人员对省煤器上部防磨扳防磨板进行加固,延长省煤器维修周期;采用高强度耐火耐磨材料进行加固炉膛烟气出口与炉膛上部人孔门,减小这些部位的磨损。

4.4 从燃烧方面制定的措施:通过相关调研和论证,对于密相区墙面上水冷壁的磨损,电厂决定采用防磨梁与热喷涂相结合的防磨技术处理。高温过热器底部与低温过热器以及尾部烟道水冷壁管道采用硅板和耐磨浇注料相结合的方式进行加固,减小这些部位的磨损;对炉膛水冷壁加装防磨梁和热喷涂处理,消除水冷壁磨损,增强炉膛水冷壁耐磨性能。

5 效果检查与经济效益分析

表2 2016年锅炉停炉检查检修统计表(单位:小时)

两台锅炉全年平均检修23.25天,比2015年全年检修41.87天减少了18.62天,发电量按

1.95万Kw/h,外供汽按50t/h计算:

外供电产值:

1.95万Kw/h x 24 h x 18.62天 x 0.365元/Kw = 317.98万元

外供汽产值:

50t/h x 24h x 18.62天 x 0.365元/Kw = 218.91万元

合计产值:

317.98万元 + 218.91万元 = 536.89 万元

6 结论建议

6.1 对2#锅炉防磨梁与热喷涂相结合的防磨技术改造,其中安装防磨梁22万元,热喷涂16万元,项目投资共计38万元 ,换来了536.98万元的经济效益。事实表明,经过技术改造不仅效益可观,而且增加了企业生产的安全性。因此,此项防磨梁技术作为一种新型、节能的技术,其前景是非常可观的。

6.2 通过实践,不仅为企业创造了经济效益,而且也为其他电厂锅炉的防磨提供了依据,建议在使用电厂锅炉的企业中推广和应用此项防磨梁技术。

1.热动力分厂防磨梁与热喷涂相结合的防磨技术方案

2.岑可法,倪明江,骆仲泱等 循环流化床锅炉理论设计与运行。[M].北京:中国电力出版社,1998

(作者单位:内蒙古兰太实业股份有限公司)