保险粉2#“四合一”釜爆炸失效分析

■ 沈孝文

保险粉2#“四合一”釜爆炸失效分析

■ 沈孝文

本文就保险粉“四合一”釜物料性质、工艺参数、结构、使用检验和爆炸失效原因等方面分别进行阐述,并提出相关建议和控制要求。

强氧化性、酸性物质、分解燃烧、爆炸失效、焊接接头熔合线、裂纹。

一、简述

保险粉具有强还原性和强氧化性,对光敏感,250℃时能自燃。加热或接触明火能燃烧,暴露在空气中会被氧化而变质。遇水、酸类或与有机物、氧化剂接触,都可放出大量热而引起剧烈燃烧,并放出有毒和易燃的二氧化硫,易分解,性质很不稳定。“四合一”釜内保险粉湿料在前期合成工序结晶不好、甲醇洗涤不到位、真空干燥时接触酸性物料、O2、适量水等介质时易分解,发生放热化学反应,当温度达到临界点时,短时压力骤升,国内曾出现多起四合一”釜爆炸失效事故。

2011年8月30日中午,某厂一台“四合一”釜在生产过程中发生爆炸,造成较大财产损失和人员损伤。该釜为2#“四合一”釜,2001年12月由南京某公司制造,内罐筒体/封头材质:1Cr18Ni9Ti/0Cr18Ni9Ti;夹套/盘管材质:321/0Cr18Ni9Ti;内罐/夹套(盘管)设计压力:0.63/0.32(0.32)MPa,对应操作压力:0.45/0.3(0.3) MPa;设计温度95/95(95)℃,介质为:保险粉,甲醇、SO2、甲酸纳、亚硫酸钠、氮气/冷、热水(冷、热水)。2002年3月投用,2003年11月22日因操作原因发生爆燃,2004年元月检验未发现主壳体和盘管有影响安全使用的缺陷,并对孔板、盘管支架、盘管、主法兰及端盖、椭圆形封头侧孔板、支撑筋板、压板等进行修复和更换,修复后对该釜复验未发现问题。2006年12月、2008年7月、2011年5月定检,未发现影响安全使用的缺陷。

二、8.30爆炸后复查情况

9月1日上午对爆炸后的2#釜进行入罐检查,发现:

1.内罐锥形封头侧4个盘管主支架断裂下沉30~280mm,下沉280mm的支架正对爆破片出口;椭圆形封头侧内筒与盘管支架焊接部位未分离,此部位4个固定盘管的立板与对应支架侧板连接焊缝全部断裂,离位12~16mm,支架侧板变形;部分盘管卡箍连接螺栓离位、螺母脱落,少数卡箍爆炸前未安装;爆炸反冲力撕开锥形封头侧4个主支架固定焊缝,使支架和主体盘管冲向椭圆形封头侧,震裂椭圆形封头侧支架侧板与盘管立板的连接角焊缝,受支架侧板限制而停止(支架侧板受冲击向下弯曲变形)。因锥形封头侧4个主支架受冲击力和撕裂时间不同,下沉移位也不一样,盘管下冲同时发生扭曲和变形,盘管进出水4个短节(大小头处)均受不同冲击,内盘管因受冲击力大,其与内罐体焊接的大小头部位受力更大。

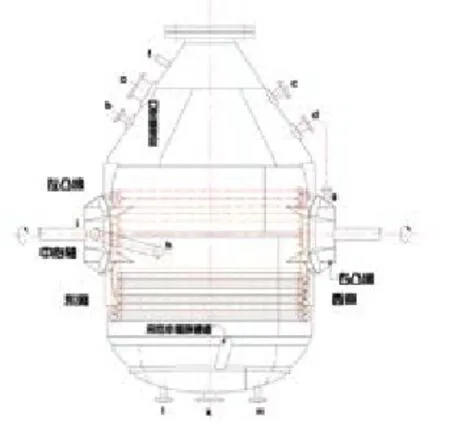

2.内盘管插入式焊接的出水管,在Φ89/ Φ57mm管口变径部位小端的搭接焊缝熔合线附近,有一长90mm的环向裂纹,开裂部位与撕脱的最大下沉盘管支架对应,裂纹形成方向与爆炸反冲力对应,为撕开型新裂纹,复查时裂口大量喷水。结构见右图。

3.出料口Dn500mm大法兰的20个M24连接螺栓、Dn200mm短节法兰的8个M20连接螺栓全部拉断,按150℃计算,爆炸瞬间能量折合压力应不低于10MPa。

4. 椭圆型封头侧内筒体圆度25mm,锥型封头侧筒体圆度15mm,内罐轻度鼓胀。

5. 孔板和部分内伸式接管变形,西侧主轴内套管爆炸冲出。

三、Φ5 7 mm内盘管出水口(大小头)搭接焊缝熔合线部位裂纹成因分析

1.Φ89/Φ57mm变径段冷热水管为奥氏体不锈钢,塑性和韧性好,此处属加强部位,强度高,正常工作状态下该部位应力水平低。现有“四合一”釜经多次定检和日常试漏检查,未发现此部位渗水。从半月前的例行检查和上一釜物料干燥情况看均无问题。假设本次干燥时(离上一釜料干燥仅数小时)该部位角焊缝内部有焊接气孔、夹渣等缺陷,在长期运行过程中因物料磨蚀或此部位因震动等生成微小裂纹,可能会产生微量漏水,但不至于发生爆炸。因为裂口部位为典型的塑性断口,该部位有裂纹其扩展也是缓慢的,不可能出现剧烈化学反应的漏水量,除非有强力冲击使其断裂或者管材内壁产生严重的氯离子应力腐蚀裂纹并受到较大冲击力的情况下才可能出现。

2.“四合一”釜内壁、盘管外表面和内罐附件多年未出现腐蚀现象。夹套和盘管冷热水中的氯离子超过25ppm对奥氏体不锈钢有应力腐蚀倾向,腐蚀部位只会在夹套腔和盘管内壁,品保部近期对冷热水中氯离子含量进行分析,指标合格。即使在长期运行过程中氯离子有短时超标现象,对左右中心轴凸缘附近的局部高应力区有较大影响,对出水管大小头部位的低应力区影响小(如此部位产生应力腐蚀裂纹,材料必然变脆,爆炸冲击力足以使其整圈断裂,裂纹根部也会有腐蚀产物),故此部位产生氯离子应力腐蚀裂纹的可能性可以排除。

3.出水管大小头部位冲击力来源

a)盘管支架部分脱落,物料翻转撞击使盘管失去平衡并扭转,撞击力和扭矩转移至大小头部位,此时冲击力较大有可能使大小头部位开裂漏水,但在操作时会有异常响声,可判断并及时处置。

b)盘管支架完好,固定盘管的卡箍螺母松动、脱落将会造成盘管在釜转动和在物料撞击下颤动移位,力道转移至出水口大小头部位,但此交变载荷较小,需很长时间才可能使其开裂。5~7号“四合一”釜定检时,曾发现个别支架断裂、卡箍螺母脱落,未引起管口开裂渗漏。

c)原出水口大小头部位完好,爆破片爆炸后45度方向反冲力使对面盘管和支架受到巨大冲击,造成锥形封头侧盘管支架与锥封连接角焊缝撕裂下冲,随后带动其他三个主支架依次撕开,使整体盘管下冲同时向爆破片反冲力方向的筒壁移动,盘管整体下冲同时伴随顺时针位移。3~4秒后人孔端盖爆开冲出(现场两次爆炸声,第一次为爆破片爆破,能量来不及释放,第二次为人孔端盖爆开声,其反冲力大部击中孔板,边缘击中内盘管和外盘管,外盘管因靠近筒壁影响较小),两股反冲力作用在盘管及其支架上,震裂下部椭圆形封头侧支架侧板与盘管立板的连接角焊缝,支架侧板受冲击向下弯曲变形。内盘管出水口大小头部位因受45度方向的强烈冲击,在其焊缝薄弱部位(Φ57管口搭接角焊缝熔合线处)撕裂,裂口处是弯曲部位的拉伸面,受变形后未断裂的下支架侧板限制,该管口未整体断开。外盘管进、出水大小头部位因受力较小未出现裂纹,内盘管进水口大小头部位因受拉应力和此部位柔性相对较好未撕裂。内盘管出水管口撕裂的主要原因是由爆破片爆炸后反冲力引起的。

d) c和b组合,爆炸使其迅速开裂扩展,裂纹主要是爆炸引起的。

综上所述:c)情况应是本次内盘管出水管口开裂漏水的主要原因。爆炸后相关部门对该釜DCS记录(温度——压力——时间的适时曲线)调查发现,该釜温度压力超出正常控制参数不到1分钟就发生爆炸,爆炸前即使有微量渗水不可能如此短时间内就发生物料大范围剧烈分解反应。因此,该设备事故的主因是工艺控制不当或操作原因引起的化学反应爆炸。

四、预防措施

1.加强工艺管理和工艺指标检查,加强“四合一釜”操作人员技能和责任意识培训,是预防事故发生的重要手段。

2.为杜绝四合一釜在干燥过程中系统物料、母液、真空等的互串,防止物料反应分解:1)建立物料进出的单釜循环系统,隔绝与其他同类釜共用物料管线和真空管线;2)加强各类控制阀门的管理,防止阀门内漏和关闭不到位,确保开闭自如,关闭不漏,开闭程度和状态明了可控。

3.建立可记录的远程视频监视系统和安全联锁装置,远程控制室应能适时记录压力、温度、时间和其他关键操作参数,现场设置紧急定向停车按钮。

4.确保“四合一”釜安全运行的前提之一是内罐、盘管不漏水,因此,需完善“四合一”釜运行管理制度,加强使用过程的日常检查和维修保养。每月对内外壳体及盘管的冷热水交替试漏试验不少于一次,严格控制冷热水中氯离子含量≤25ppm,盘管支架/卡箍/螺栓及支撑等附件必须齐全完好,夹套外凸缘高应力区的角焊缝部位如发生泄漏,应及时规范修理。

5.加强压力容器安全管理,严格执行定期检验制度,加强安全附件管理并定期校验。

6.建立和完善“四合一釜”应急救援预案,定期演练、讲评并记录。

1、TSG21-2016 《固定式压力容器安全技术监察规程》

2、GB/T30579-2014《承压设备损伤模式识别》

3、四合一真空旋转干燥器的开发研制《化工装备技术》第31卷第1期2010年

(作者单位:中盐安徽红四方股份有限公司)