不锈钢0Cr17Ni4Cu4Nb锻件的质量控制

文/顾利·抚顺东华锻压厂

不锈钢0Cr17Ni4Cu4Nb锻件的质量控制

文/顾利·抚顺东华锻压厂

0Cr17Ni4Cu4Nb是典型的马氏体沉淀硬化不锈钢。室温强度高、综合性能好、抗腐蚀性能优越、并且具有良好的焊接、锻轧、拉拔和铸造等工艺性能,在石油、化工等行业得以广泛应用,尤其成为大容量的核汽轮机高强度末级长叶片的选用材料。

因该材料合金成分较高,且具有Cu含量高,高温裂纹敏感,锻造温度范围窄、工艺塑性差、硬化倾向严重、晶粒容易长大等特点,如锻造及锻后热处理工艺控制不当,极易产生表面及内部裂纹而导致锻件报废。

针对该材料的工艺特点,采用合理的锻造及锻后预备热处理工艺,并先期对原材料的冶炼过程加以控制,尤显重要。

0Cr17Ni4Cu4Nb的化学成分、力学性能

试验用的材料采用的是东北特殊钢股份有限公司电渣重熔φ400mm锻材,熔炼0Cr17Ni4Cu4Nb时,要严格控制钢中杂质及气体含量,避免元素尤其是Nb、Cu偏析的过分产生,根据不锈钢组织分布图控制Creq/Nieq在适当范围,以控制残余δ铁素体含量在10%以下,推荐最终采用电渣重熔工艺冶炼。0Cr17Ni4Cu4Nb材料的标准化学成分及力学性能详见表1,表2,GJB 2294-1995《航空用不锈钢及耐热钢棒规范》。

表1 材料标准化学成分

表2 标准力学性能

锻造工艺

零件图纸及技术要求

⑴图1给出了锻件的轮廓图及轮廓尺寸。

⑵技术要求。

1)热处理,1020~1060℃固溶+470~490℃时效。

2)化学成分及力学性能,满足GJB 2294-1995《航空用不锈钢及耐热钢棒规范》。

3)超声波探伤要求,满足表3的要求,即满足国家军用变形金属超声波检验方法(GJB 1580A-2004)中的A级要求。

图1 零件图

锻件图

见图2,采用仿形锻造法,锻件单件重量:G=420kg

锻造温度

始锻温度:1150±10℃,终锻温度:1000± 10℃.要严格控制始锻及终锻温度。始锻温度过高(≥1100 ~1250℃),有δ铁素体形成,易形成开裂,同时受同素异晶转变温度(≈810℃开始)的限制,终锻温度不得太低,否则变形抗力及内应力增大,也易形成裂纹。

图2 锻件图

锻造工艺变形过程

锻制前预热锤头、锤砧到150~300℃,锻制时先轻锤击打,待有一定变形量后再重锤击打,如图3所示。

图3 锻制过程中的锻件

加热工艺

⑴冷钢坯加热工艺。

装炉温度控制在650℃以下,800℃以下控制加热速度(≤80℃/h),800℃时适当保温,800℃以上快速加热到始锻温度并保温。缓慢加热到800℃(均保2.5h)+快速加热到1150℃(均保3h)后锻造。

⑵返炉半成品加热工艺。快速加热到1150℃(均保1h)后锻造。

热处理

退火处理

锻造后缓慢冷却并及时退火,以消除温度应力及组织转变应力,防止裂纹产生。加热到1150℃(均保0.5h)+炉冷到20℃+加热到740℃(均保4.5h)+炉冷到200℃后空冷。

表3 超声波探伤标准

表4 化学成分检测结果

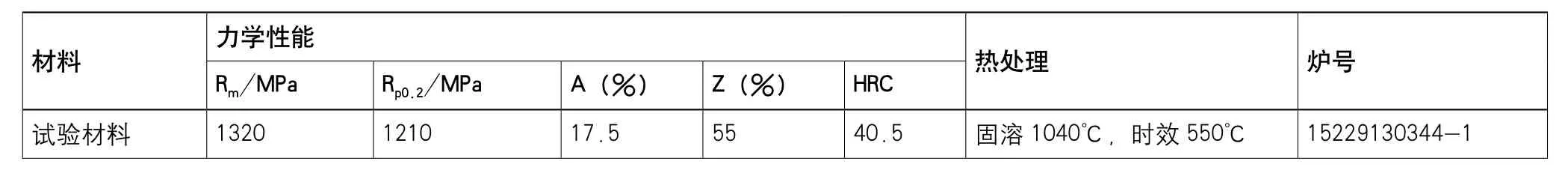

表5 力学性能检测结果

表6 超声波检验报告

固溶处理

加热到1040℃并充分保温,使不锈钢中的某些组成物溶解到基体中,形成均匀的固溶体,然后迅速冷却,以使溶入的组成物保留在不锈钢基体中,为沉淀硬化做组织准备。加热到800℃(均保1h)+加热到1040℃(均保4h)空冷。

时效处理

将固溶处理后的锻件加热到550℃,并保温一定时间后空冷,此时将由过饱和固溶体中析出强化相,大大提高不锈钢的强韧性指标。

产品检验

化学成分及力学性能检验

化学成分及力学性能检测结果见表4,表5。检测结果符合GJB 2294-1995标准要求。

超声波检验

见表6,符合GJB 1580A-2004中的A级要求。

结论

虽然0Cr17Ni4Cu4Nb不锈钢工艺塑性差、锻造温度范围窄、高温裂纹敏感。但是,首先通过控制原材料中Creq/Nieq在适当范围,控制残余δ铁素体含量在10%以下,并推采用电渣重熔工艺冶炼;其次,控制好加热温度、加热速度,800℃以下控制加热速度,800℃时适当保温,800℃以上快速加热,同时控制好始锻、终锻温度并先轻后重锻造;最后,锻后缓冷并及时退火。材料冶炼、锻造及锻后热处理工艺控制得当,还是完全可以避免裂纹产生,并得到性能及内部质量满足要求的锻件。