大功率风力发电机组主轴的创新型工艺

文/殷勇锋·江苏凌飞锻造有限公司

大功率风力发电机组主轴的创新型工艺

文/殷勇锋·江苏凌飞锻造有限公司

风电机组的单机容量大型化是未来的发展方向,既有利于提高风能转化效率,又有利于降低风电机组全寿命周期的制造与运营成本。随着风电机组的大型化,风电主轴尺寸在增加,产品重量也在急剧增加。本文通过对大型风电主轴的传统生产工艺和创新型生产工艺进行对比,详细介绍了大型风电主轴创新型生产工艺的优缺点。

近年来,由于资源短缺和环境恶化,世界各国开始重视开发和利用可再生能源和清洁能源。风能作为一种绿色、环保的能源,已越来越得到人们的重视。风电产品更新换代的速度令人震惊。而风电主轴又是风电机组中一个核心零部件,其质量决定了整个风力发电整机的使用寿命。

随着风电机组的大型化,风电主轴尺寸在增加,产品重量也在急剧增加,同时需符合严格的产品验收技术标准。这些因素都大大增加了风电主轴的锻造、机加工以及热处理等各生产工序的生产难度,并提高了生产成本,增加了产品的质量控制难度。因此针对此类大型风电主轴的生产工艺方案,工艺路线和生产工艺条件,都必须进行技术升级或技术革新,才能保证产品质量符合客户要求,并顺利生产和交货。

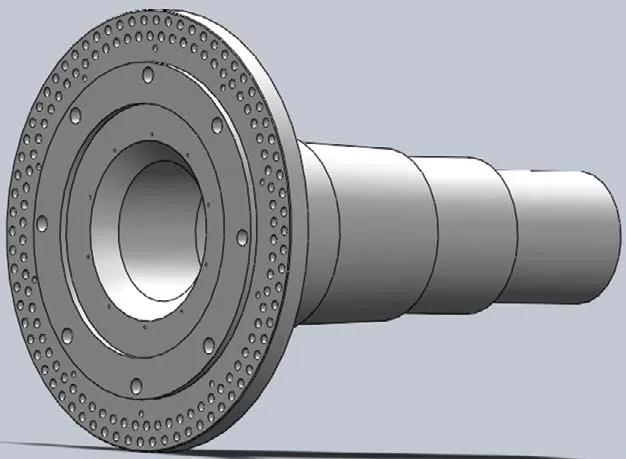

在风电机组容量大型化的生产过程中,由于每一次产品升级,其产品零部件均需重新设计。特别是3.0MW以上的风电主轴,其产品形状、尺寸、重量等参数与小容量单机主轴对比,有了非常大的改变增加。为降低风力发电机组在风场的运输、吊装、安装等难度,3.0MW以上规格的风电主轴,其内孔设计成大尺寸通孔,如图1所示。

对主轴要求无损探伤:主轴粗加工后对整根轴进行100%的超声波探伤检测,尤其各过渡圆角及截面变化处50~100mm宽度范围内,符合JB/T 5000.15-2007中II级质量等级的规定。主轴主要技术要求详见表1。

传统生产工艺

该工艺采用传统风电主轴锻造方法,即锻制实心主轴,具体生产工艺实施如下:

⑴锻件采用真空脱气VOD炉精炼钢锭,将热钢锭热送至锻造生产车间。严格按照热钢锭加热工艺进行加热、保温,保温温度为1230℃。

图1 3.0MW半直驱风力发电机组主轴

表1 主轴材料性能及化学成分

⑵钢锭出炉,冒口压钳柄,同时确保水口端有一定切除量。将钢锭放入镦粗漏盘,以压机最大锻压力镦粗,第一次镦粗后的高径比尽可能接近极限高径比(1≥L/D≥0.6)。锻坯出模后,采用WHF法(WHF法是一种宽砧强力压下锻造法)拔长,将锻坯按工艺拔长至出坯尺寸,按图纸分料,制坯成功,入炉保温2h。

⑶将锻坯小头端放入由旋转工作台与模圈组成的风电主轴工装,镦粗锻坯上部,换砧旋压法兰面至图纸尺寸。锻坯出模后滚圆法兰端外圆。操作机夹持锻坯法兰端外径,用WHF法拔长小轴端,按图纸锻制成品。

⑷锻件锻后空冷至400℃左右,立刻进炉均温,按锻后热处理工艺进行两次正火+一次回火的锻后热处理。

⑸锻件毛坯检验合格后,先将锻件外圆按图纸尺寸加工到位,内孔再利用专用深孔钻钻床进行钻孔,将内孔加工至粗加工图纸尺寸。

⑹锻件进行调质热处理,并进行力学性能检验,无损检测,以及相关理化检测。

⑺产品按成品图进行精加工,喷涂,检验合格。

采用传统生产工艺的优点

⑴风电主轴锻件生产操作流程和生产方式比较熟练,锻件尺寸容易控制。

⑵因粗加工锻件外圆时,内孔尚未加工,粗加工外圆尺寸容易控制。

采用传统生产工艺的缺点

⑴因锻件重量大(锻件重28t),尺寸大(法兰端尺寸约φ2300mm)。按此锻件的重量和尺寸规格,需配套选用8000t以上压机才能顺利生产。

⑵因锻件在第二火锻制拔长时,受限于小轴端出坯尺寸限制,造成此处的局部拔长锻造比不足。故锻坯内部锻透性不佳,无法消除钢锭原有缺陷,不易通过严格的超声波无损检测。

⑶针对锻件有效直径较大,锻件重量较重的特性,需采用两次高温正火+一次回火的热处理工艺。

⑷因该风电主轴成品内孔为通孔,需在调质前将一支实心轴机加工出约φ400mm×2700mm通孔。

⑸因主轴调质前内孔通过机加工,其内孔表面容易暴露出锻件内部原有的非金属夹杂物,偏析和一些尚未完全焊合的疏松等缺陷。这些因素极易增加风电主轴内孔在调质过程中开裂的风险。

故综上所述,采用传统工艺具有生产成本高、能耗高、生产周期长、产品合格率低、高风险等缺点,且需特定的生产设备。这对一般生产企业具有极大的生产难度和高风险,无强大的生产设备和完善的生产工艺,无法保证产品的顺利生产。

创新型工艺

采用此新工艺锻造的风电主轴锻件,利用成品主轴内有一大尺寸通孔特性,即直接锻造出中空的主轴锻件,完全改变传统风电主轴的生产理念的新生产工艺。具体工艺实施如下:

⑴锻件采用真空脱气VOD炉精炼钢锭,将热钢锭热送至锻造生产车间。严格按照热钢锭加热工艺进行加热、保温,保温温度为1230℃。

⑵钢锭出炉,倒棱,并切除冒口和水口,使这两端有足够的切除量,确保锻件无缩孔和严重的偏析,进炉均温,均温温度升至1240℃。

⑶锻坯出炉,采用上下大平板对钢锭进行纵向镦粗,以压机最大的锻压力镦粗,第一次镦粗后的高径比尽可能接近极限高径比,L/D≈1,以增加后续拔长锻比。然后将锻坯采用FM法(即无曼内斯曼效应的锻造法),对坯料进行纵向大变形量压拔,直接将锻坯锻压至制坯直径尺寸。按工艺尺寸制坯成圆柱体,滚圆,平整,进炉保温约2h。

⑷将锻坯放入专用旋转工作台与漏盘组成的风电主轴专用工装,用上平板直接镦粗圆柱体锻坯,换上砧旋压法兰端至图纸尺寸,然后带模圈滚圆平整法兰端外圆尺寸。将锻坯出模,用专用长冲头置于法兰端端面上,冲出通孔。严格控制冲孔位置和尺寸,确保冲孔尺寸质量。锻坯进炉保温≤1h。

⑸将专用芯棒置入锻坯通孔,用上下V型砧拔长小轴端,先从法兰根部开始压拔,确保第一趟拔长压下量≥20%,严格控制拔长过程中的压下量和进给量,防止偏心,确保锻件尺寸符合工艺图纸,按图纸锻制成品。

⑹锻后空冷至400℃左右,立刻进炉均温,按锻后热处理工艺进行一次正火+一次回火,如图2所示。

图2 中空型风电主轴锻件锻后空冷

⑺毛坯检验合格后,按粗加工图进行外圆粗加工,在粗加工外圆尺寸时,需参考内孔毛坯尺寸。外圆粗加工合格后,再对风电主轴内孔进行内孔粗镗至图纸尺寸,并做无损检测。

⑻锻件进行调质热处理,并进行力学性能检验、无损检测以及相关理化检测。

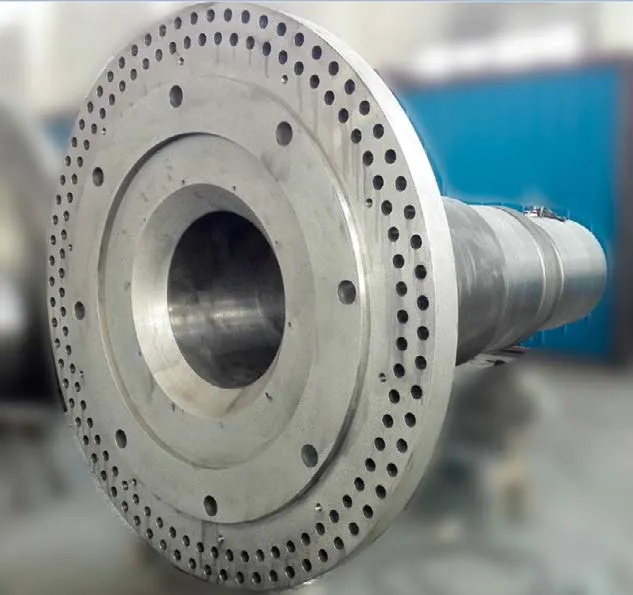

⑼按成品图进行精加工、喷涂、检验合格,如图3所示。

图3 产品精加工后喷涂阶段

工艺分析优点

⑴因采用新工艺,该锻件工艺重量约22t,对比传统生产工艺重量节约6t原材料,节约了原材料使用量。且在生产过程中,因无需夹持大法兰端,只需夹持专用芯棒,降低了对操作机设备的要求。综合整体生产技术要领,按照该生产工艺生产该类大型风电主轴,锻造生产设备只需配备4000t以上压机规模即可。采用此新工艺将大大降低了原材料成本和锻造成本,提高了锻造设备的适用性,并大大的提高了生产效率。

⑵采用此新工艺,通过芯棒拔长,该锻件的有效厚度降低至400mm左右,且该锻件有效壁厚变化量减小。锻后热处理只需进行一次正火+回火,便达到了晶粒细化和碳化物分布均匀化,去除了锻件的内应力作用。此工序缩短热处理保温时间,降低了能耗,达到了节能增效的效果。

⑶因该锻件需通过芯棒锻造拔长,通过第三火锻造阶段的冲通孔工序,能够冲出锻坯内中心最差的组织部分,且通过芯棒拔长,减少了有效壁厚,增强了对锻件内部缺陷的锻合能力,并有效的改善偏析等缺陷。因筒形锻件经过锻造拔长后,具有更优异的锻造流线,其探伤合格率远远高于实心轴类件,这些都大大提高了锻件的无损检测合格率,并提高了产品调质后的机械性能。

⑷因锻件内孔为通孔,在粗加工过程中,大大减少了内孔的加工工作量和工作时间,大大缩短了产品的生产时间,并节约了成本。

⑸因主轴锻件内孔为冲孔后拔长锻造而成,其内孔非金属夹杂物以及偏析等缺陷均少于采用传统工艺生产的实心主轴内孔。这些因素均大大降低了主轴在调质过程中内孔开裂的风险,并使调质后产品具有更优异的力学性能和组织均匀性。

工艺分析缺点

锻造此主轴,生产技术难度较大,生产节奏紧张,需很好的操作熟练程度和生产班组的默契配合。并需严格控制锻造生产过程中每个关键控制节点,如加热温度、保温时间、形变过程以及最终锻件成品尺寸,避免因锻件毛坯尺寸误差较大增加后续锻件机加工难度。

综上所述,采用此新工艺,具有成本低、节能节材、产品性能优异、合格率高、高效率、设备适用性广等优点。是值得企业推广的创新型新技术、新工艺、新方法。

结束语

公司对两种生产工艺经过严格的分析,决定采用大功率风力发电机组主轴的创新型工艺进行试生产。为确保此新工艺的顺利实施,充分挖掘了公司设备的最大生产潜能,重新设计优化了生产专用工装,严格制定详细科学的生产流程和控制节点。严格控制制造过程中的冶炼、锻造、热处理、机加工、过程检验等每个环节,确保大功率风力发电机组主轴的创新型工艺的顺利实施。

经过试生产,成功的完成了大功率风力发电机组主轴的锻造以及后续生产工序,并通过了严格的质量检验。总结出一套较成熟、完整的生产工艺。大功率风力发电机组主轴的创新型工艺的研发成功,将为公司进一步拓展大功率风电主轴产品市场提供强大的数据支持和参考价值,创造更大的经济效益和社会效益。

反馈服务编码6024