超窄间隙MAG/MIG焊接技术

张富巨,郭嘉琳,张国栋,王宇飞

(1.武汉大学动力与机械学院,湖北武汉430072;2.武汉纳瑞格智能设备有限公司,湖北武汉430223)

超窄间隙MAG/MIG焊接技术

张富巨1,2,郭嘉琳1,张国栋1,王宇飞2

(1.武汉大学动力与机械学院,湖北武汉430072;2.武汉纳瑞格智能设备有限公司,湖北武汉430223)

对超窄间隙MAG/MIG焊进行学术界定,指出实现超窄间隙MAG/MIG焊必须的四大关键技术,即超窄间隙焊枪技术、智能跟踪技术、气体保护技术和熔滴过渡技术。分析了该技术的主要技术优势是焊态焊接接头的强韧性能更优,焊接应力更低;主要经济优势是焊接生产率相对已有窄间隙焊接技术大幅度提高,焊接生产成本大大降低。

超窄间隙焊接;埋弧焊;MAG/MIG焊;TIG焊

0 前言

21世纪弧焊技术主要向更高生产率、数字化自动化基础上的更高智能化和机器人化方向进步,而窄间隙焊接技术是实现更高生产率最成熟有效的途径。窄间隙气体保护焊(NG-MAG/MIG Welding)在20世纪70、80年代获得早期应用,自20世纪末,人们开始了“超窄间隙MAG/MIG焊”(UNG-MAG/MIGWelding)技术的应用研究[1-2]。窄间隙MAG/MIG焊和超窄间隙MAG/MIG焊是一种技术的两个发展阶段和两种水平,前者是初级技术,后者是升级技术。“窄间隙”和“超窄间隙”目前尚无公认的学术界定。本研究认为,焊接坡口为基本I型,采用单层单道熔敷方式,最小组装间隙小于8 mm为超窄间隙,大于等于8 mm的为窄间隙。该划界的依据有两点:一是国内外已有的研究,超窄间隙坡口组装间隙基本为5~7 mm;二是生产上已获得广泛应用的窄间隙MAG/MIG焊,其最小组装间隙一般为9~12mm。本研究给出基于生产应用的坡口尺寸设计、根部焊道和填充焊道的熔敷方式,技术特性和经济特性及其需要的关键技术[3-4]。

1 超窄间隙焊接坡口尺寸

单面超窄间隙MAG/MIG焊的典型坡口尺寸设计如图1所示。其根部最小组装间隙一般为5~7mm,过小不利于根部钝边的熔透,过大易产生侧壁的未熔合。当板厚t=20~300 mm时,单面焊接时其坡口面角β很小,一般为0.4°~1°,双面焊接时其坡口面角β降低30%~50%。

图1 典型超窄间隙MAG/MIG焊单面焊接坡口尺寸

2 根部焊道和填充焊道的熔敷方式

对于对接接头而言,单面焊接和双面焊接都存在根部焊道,其成形方式通常有强迫成形和自由成形两种。强迫成形可选择金属垫板(永久保留在焊件内)、水冷铜垫和陶瓷垫(含熔剂垫)。自由成形一般较难,根部的热输入必须与根部熔透正确适配,保证熔透的同时杜绝烧穿是关键,脉冲电流加电弧摆动技术是较为可靠、有效的工艺技术方案。

窄间隙MAG/MIG焊的填充焊道通常有两种方式,即固定侧偏单层双道熔敷方式和摆动电弧单层单道熔敷方式。而超窄间隙MAG/MIG焊道只能采用无摆动电弧单层单道熔敷方式,这是因为坡口组装间隙更窄,为无摆动的居中电弧同时加热熔化两侧壁坡口创造了充分必要条件。

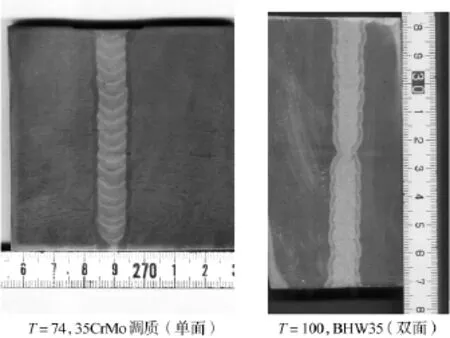

74mm板厚和100mm板厚的不同焊件,分别采用单面焊接和双面焊接的超窄间隙MAG焊接,接头的宏观照片如图2所示。

3 超窄间隙MAG/MIG焊的关键技术[5-8]

超窄间隙MAG/MIG焊的关键技术与窄间隙MAG/MIG焊相同,仍是多功能集成焊枪技术、焊缝轨迹自适应智能跟踪技术、高温焊接区冶金保护技术和熔滴过渡高度稳定性技术,区别在于超窄间隙条件下技术实现的难度更大、要求更高。

图2 超窄间隙MAG焊接接头

当板厚超过13 mm时,一般焊枪必须伸入到超窄间隙的焊接坡口内施焊。该焊枪的厚度通常不超过6 mm,且必须精心设计并集成下述五大功能和技术要求:①极小的阻力下导丝(焊丝);②平行于电弧轴向层流态导入保护气体至焊接高温区;③通过循环冷却介质高效冷却焊枪本体;④趋零压降下长时传导高强度焊接电流于导电嘴;⑤与熔池表面和两侧壁焊接坡口具有可靠的、长时间的高温绝缘性能。集成并满足上述要求的超窄间隙MAG/MIG焊枪技术是实现超窄间隙焊接的前提条件。

焊接电弧能否可靠且高精度地居中于实时变化的焊接坡口中心,是实现超窄间隙MAG/MIG焊的另一前提条件,这必须依赖焊缝轨迹的自适应跟踪技术来完成。超窄间隙MAG/MIG焊接的跟踪精度在±0.1 mm为佳。基于可靠性更高、跟踪成本更低的要求,采用基于接触传感、焊枪设计成浮动状态、依靠弹性压力平衡原理的自适应跟踪技术,往往更适用于超窄间隙MAG/MIG条件下的智能实时跟踪要求。

采用后置式气体分流器、加长导气流道等技术,是实现平行电弧轴线层流态导气、可靠冶金保护和防止气孔产生的适用技术。

熔滴过渡的高度稳定性主要体现在焊接过程中完全杜绝颗粒直径大于0.2 mm的焊接飞溅,极细颗粒的焊接飞溅率最好在0.2%以下。能实现上述熔滴过渡高度稳定性的弧焊电源,方能满足超窄间隙MAG/MIG焊的技术要求。

4 超窄间隙MAG/MIG焊的技术特性

焊接坡口的填充面积直接决定弧焊工艺技术的先进性,超窄间隙决定该技术下的焊接坡口填充面积比窄间隙更小。超窄间隙MAG/MIG焊与其他窄间隙焊接技术焊接坡口填充面积的比较如图3所示,在板厚t=20~200 mm时,相同板厚和相同单面对接条件下,超窄间隙MAG/MIG焊的坡口填充面积比窄间隙MAG/MIG焊低34%~39%,比窄间隙SAW低46%~59%,比窄间隙TIG焊低21%~30%。

图3 超窄间隙MAG/MIG焊与其他窄间隙焊接技术焊接坡口填充面积的比较

焊接坡口填充面积的大幅度降低将带来以下技术优势:

(1)更低的熔敷体积使焊接热输入较大幅度降低,较单层单道熔敷方式的窄间隙MAG/MIG焊可降低30%~40%。

(2)焊接热输入的较大幅度降低,将使焊缝区和焊接热影响区的过热程度和高温区间的持续时间降低,从而导致焊缝区和热影响区的晶粒长大程度降低,即可获得细小晶粒比例更大的接头组织,这有利于增加焊态焊接接头的强度,提高塑性和韧性,进而提高承载能力。

(3)对于调质高强钢,热输入的降低会产生很窄的热影响区和很低的焊接热影响区性能损伤,不完全重结晶区的强度弱化几乎可以忽略,过热区的硬化脆化程度大幅度降低,较容易达到规程接受的技术状态。这一独特的技术优势是目前很多弧焊技术在焊态难以达到的。

(4)焊接热输入的较大幅度降低,将大大降低焊接残余应力和残余变形,这有利于进一步提高焊接接头接头的承载能力,同时大幅度提高焊接产品的形位尺寸精度。

综上所述,采用超窄间隙MAG/MIG焊接技术,焊态焊接接头的力学性能将更加优异,通常无需焊后热处理来调整组织和降低应力,为简化生产工艺流程和进一步降低生产成本提供了可能性。

5 超窄间隙MAG/MIG焊接的经济特性

超窄间隙MAG/MIG焊接工艺技术的经济特性主要用焊接生产率和直接焊接生产成本来描述。中厚板、厚板、超厚板三种典型板厚下平焊位置单面对接焊的焊接生产率比较如图4所示。可以看出,在中厚板(t=20 mm)对接时,超窄间隙MAG焊的生产率较窄间隙MAG焊、窄间隙SAW和窄间隙TIG焊分别提高了59.8%、66.7%和3.33倍;厚板(t=80 mm)对接时,分别提高了51%、47%和3.24倍;超厚板(t=200 mm)对接时,分别提高了45.8%、29.6%和2.89倍。更高的焊接生产率将为缩短焊接生产周期作出巨大贡献。

超窄间隙MAG/MIG焊的焊接坡口填充面积的大幅度降低,直接决定了焊接生产成本的焊材消耗、电能消耗和工时消耗的大幅度降低。三种典型板厚下每米对接焊缝的直接焊接生产成本比较如图5所示。

图4 超窄间隙MAG/MIG焊与其他窄间隙焊接技术的焊接生产率比较

图5 超窄间隙MAG/MIG焊与其他窄间隙焊接技术的直接生产成本比较

由图5可知,板厚t=20~200 mm时,焊接生产直接成本较窄间隙埋弧焊降低60%~71%;较窄间隙钨极氩弧焊降低59%~65%;较窄间隙MAG降低32%~39%。

6 结论

(1)采用单层单道熔敷方式、焊接坡口最小组装间隙小于8 mm、焊接坡口面角β<1°的超窄间隙MAG/MIG焊接技术,是窄间隙MAG/MIG焊接技术的升级,是21世纪填充式弧焊技术的高端技术。

(2)超窄间隙MAG/MIG焊接技术应用的前提条件是:多功能集成超窄间隙MAG/MIG焊枪技术、焊缝轨迹自适应智能跟踪技术、高温焊接区的高效气体保护技术和熔滴过渡高度稳定性技术,这四大关键技术必须同时攻克且稳定可靠。

(3)超窄间隙MAG/MIG的主要技术优势是:焊态焊接接头的强韧性能更好。焊接调质高强钢时焊接HAZ中的硬化脆性和软化程度大幅度减轻,焊接残余应力更低。主要经济优势是焊接生产率极大提高,大幅度降低了焊接生产成本。

[1]草野和喜,渡边浩.最近の高能率ティグの開発動向——大溶着ティグ溶接ぉよび超狭開先ティグ溶接[J].溶接技術,2002(4):132-136.

[2] 朱亮,黄斌维,郑韶先,等.焊剂带控制超窄间隙坡口内电弧加热区域的机制[J].焊接,2008(5):19-22.

[3]易耀勇,郑世达,易江龙,等.S960QL钢窄间隙熔化极气体保护焊[J].电焊机,2012(4):76-78.

[4] 蒋利强,季伟明,张金深,等.超大直径厚壁塔器横向窄间隙MAG焊专用设备及工艺开发与应用[J].焊接,2014(2):63-66.

[5] 张富巨,权利,张瑞,等.窄间隙/超窄间隙焊接枪气体分流装置[P].中国发明专利,ZL201410352228.7.

[6] 张富巨,张瑞.窄间隙/超窄间隙气体保护自动焊枪及其制造方法[P].ZL201410487955.4.

[7] 张富巨,张瑞.一种无电力驱动三维自适应对中装置[P]. ZL201410487171.1

[8]张富巨,郭嘉琳.一种超窄间隙MAG/MIG焊接焊缝横向自适应跟踪装置[P].ZL201510360254.9.

Ultra-narrow gap MAG/MIG welding technology

ZHANG Fuju1,2,GUO Jialin1,ZHANG Guodong1,WANG Yufei2

(1.School of Power and Mechanical Engineering,Wuhan University,Wuhan 430072,China;2.Narrowgap Intelligent Equipment Co.,Ltd.,Wuhan430223,China)

In this paper,we defined at first ultra-narrow gap welding process,and proposed four key technologies for realizing UNGW: ultra-narrow gap welding torch technology,welding seam tracking technology,gas shielded arc technology and metal transfer technology. Then we concluded that the technical advantages are higher strength/toughness welded joint,lower welding stress,and that the economic advantages are substantial improvement in welding productivity and revolutionary reduction in welding cost.

ultra-narrow gap welding;SAW;MAG/MIG welding;TIG welding

TG444+.72

A

1001-2303(2017)08-0024-05

10.7512/j.issn.1001-2303.2017.08.05

2017-07-13

张富巨(1951—),男,教授,博士生导师,主要从事高效率弧焊技术与设备的开发研究工作。E-mail:871215648@qq.com。

本文参考文献引用格式:张富巨,郭嘉琳,张国栋,等.超窄间隙气体MAG/MIG焊接技术[J].电焊机,2017,47(08):25-29.