切线进料技术在ABS接枝反应器上的应用

刘盈盈,王 宇,由忠微

(大庆石化公司化工三厂,黑龙江大庆163714)

切线进料技术在ABS接枝反应器上的应用

刘盈盈,王 宇,由忠微

(大庆石化公司化工三厂,黑龙江大庆163714)

接枝聚合反应的PB胶乳在加料时产生大量泡沫,在生产过程中需加入消泡剂。需要频繁打开反应器人孔观察泡沫产生情况,给操作人员带来严重的危害。在釜式反应器底部增加切线进料口,实现底部切线进料,彻底解决了胶乳直喷进入反应器后起沫的问题,提高了生产效率,有效减少了泡沫的产生,取消了消泡剂的添加。

消泡剂;杂质;切线进料;焊接;预期效果

ABS装置接枝聚合共4台反应器,采用间歇聚合方式,初始进料时的聚丁二烯(PB)胶乳,加料时产生大量泡沫,需要降低流量、加入消泡剂以满足生产要求。目前ABS装置接枝单元的进料系统严重降低了生产效率,人与物料频繁接触,给操作人员带来严重的危害。

1 存在问题

消泡剂作用在物料的表面上,破除泡沫,在泡沫产生后加入效果最好,如果加入过量,泡沫虽然能够消除,但对乳液反应体系会造成严重影响,甚至爆聚。因此在生产过程中很难掌控消泡剂的加入量,需要降低物料的流量,并频繁打开反应器人孔观察泡沫产生情况,并加入消泡剂,给操作人员带来严重的职业危害。每批反应加入HN-3000胶乳28 000 L,流量最大只能控制在13 000 L/h左右,进料泵的正常流量在25 000 L/h,导致了进料时间的延长[1]。

2 采取措施

在反应器底部增加切线进料口,采用反应器底部切线进料方式。

(1)进料方向沿搅拌器运行方向,搅拌器转速为15 r/min,进料点物料转动的线速度为1.4 m/s;物料从进料口喷出的速度为1.3 m/s。物料与液面的垂直距离最大0.5 m,物料在水平和垂直方向对液面的冲击很小,时间短,主要是在液下进料,进料一段时间后不再产生泡沫。产生的泡沫量也少,在进料后期慢慢消散,不能从反应器溢出[2]。

(2)管线在反应器外部可以拆装,由根部切断阀门,管线短,便于拆装清洗。

3 实施方案及效果

3.1 实施方案

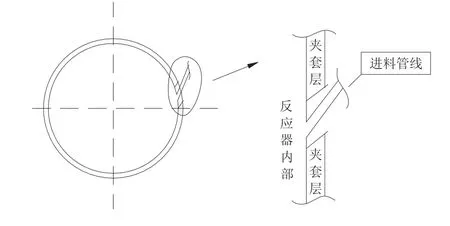

3.1.1 进料系统解决方案每台反应釜底部增加切线进料口,加料口穿过反应器夹套。进料口距离釜底下封头0.4 m。切线点以下的空间约为7 m3。反应釜底流程见图1。

图1 反应釜底流程

3.1.2 进料管线穿过夹套的实施方案胶乳管线直接与聚合釜内壁进行焊接,釜壁与夹套采用圆形挡圈相隔,并将挡圈制作成斜角。由于夹套开孔部分面积较小,不影响反应器换热效果。通过以上措施,使胶乳管线与釜壁切线形成30°夹角。进料管线与釜壁夹角见图2。

图2 进料管线与釜壁夹角

由图2可见,进料管线与釜壁和夹套的焊接满足了反应器压力等级的要求;物料进入方向与搅拌器旋转方向相同;管线的设计角度保证物料不冲刷釜壁,防止产生静电[3]。

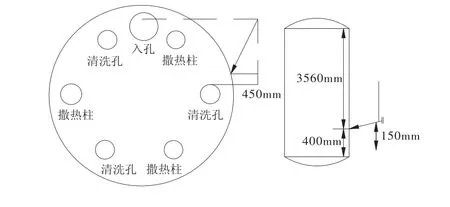

3.1.3 切线进料口防止堵塞措施切线点位置在自动清洗孔的垂直线附近,在自动清洗时,可直接对进料口进行清洗。

切线进料管线采取坡度设计,当聚合釜空时,避免管线内存料结垢;切线进料管线设置1个盲法兰,当管线堵塞时便于拆装清洗;切线进料口方位见图3。

3.2 实施效果

接枝反应器底部切线进料项目投入使用后,胶乳流量提高最大值25 600 L/h。物料从切线口处喷出约70 cm,与釜壁约成30°角,沿搅拌器运行方向进料[4]。进料过程泡沫很少,预期效果好。

图3 切线进料口方位

4 技术创新点

(1)在釜式反应器底部增加切线进料口,实现底部切线进料,彻底解决了胶乳直喷进入反应器后起沫的问题,提高了生产效率,有效减少了泡沫的产生,取消了消泡剂的添加。

(2)进料口的挂胶、堵塞,也是影响底部进料和抑制泡沫产生的重要障碍,底部切线进料型式,专门进行了防堵塞设计方式[5]。

5 结束语

反应器进料系统的改造项目,在ABS装置得到成功应用,4台接枝反应器全部进行改造。作为1种釜式反应器的特殊进料方式,彻底解决了ABS装置接枝反应器进料冒沫现象,不再需要消泡剂。使进料速度明显提高1倍,反应器实现密闭,消除了敞口操作的风险。这种进料方式也适用于其它粘度大、表面张力小的物料进入反应器造成起沫现象,同时也适用于该类物料向储罐的进料。

[1]张洋.高聚物合成工艺设计基础[M].北京:化学工业出版社,1981:23-26.

[2]陈祝年.焊接设计简明手册[M].北京:机械工业出版社,1997:58-60.

[3]周菊兴.合成树脂与塑料工艺[M].北京:化学工业出版社,2000:322-323.

[4]李泽震,周道祥.压力容器的可靠性[M].北京:劳动人事出版社,1987:81-85.

[5]姚慧珠,郑海棠.化工机械制造[M].北京:化学工业出版社,1990:33-36.

Application of tangential feeding technology in ABS Grafting reactor

Liu Yingying,Wang Yu,You Zhongwei

(No.3 Chemical Plant of Daqing Petrochemical Company,Daqing 163714,China)

PB latex at initial charge of grafting reaction produced a lot of foam during feeding process,therefore the defoamer had to be added during the production process,and the reactor manhole had to be opened frequently in order to observe the generation state of foam,and that would bring serious occupational hazard to operators.The feeding hole of tangential feeding was added at the bottom of the tank reactor and the tangential feeding technology at the bottom was achieved,therefore the problem that it would produce foam when the latex was added directly to the reactor was solved,so the production efficiency was increased,and the production of foam was reduced efficiently,and the adding of defoamer was cancelled.

defoamer;impurity;tangential feeding;weld;expected effect

TQ325.2

B

1671-4962(2017)04-0044-02

2017-06-01

刘盈盈,女,工程师,2004年毕业于齐齐哈尔大学过程装备与控制工程专业,现从事化工生产设备管理工作。