脱硝控制系统在热电厂的应用

朱永波

(大庆石化公司热电厂,黑龙江大庆163714)

优化与控制

脱硝控制系统在热电厂的应用

朱永波

(大庆石化公司热电厂,黑龙江大庆163714)

文中阐述了HIC-2000系统的基本结构、控制原理及其在脱硝控制系统实现联锁控制的实现过程。结果表明,该系统在某热电厂410 t/h燃煤锅炉运行的控制效果理想。

控制系统;联锁;自动控制;脱销系统

某石化公司热电厂1#~5#号炉燃煤锅炉采用HIC-2000分布式控制系统,完成锅炉运行的控制要求。HIC-2000系统是由哈尔滨工业大学研究开发的,结合国产电站锅炉的具体特点,在借鉴国外先进技术的基础上自行研发的具有自己特色的网络化控制系统[1]。

应用HIC-2000系统,用户可以根据自己的实际应用点数或监控级别,对现场控制站、操作员站进行扩展,以满足生产需求。

1 脱销控制主要的控制联锁

1.1 液氨供应系统联锁

(1)1#液氨缓冲罐出液氨气动阀

保护关闭:液氨存储罐区,或蒸发区、缓冲罐区氨浓度超过25×10-6,延时5 s;1#氨罐液位低于0.3 m,延时5 s;未选择1#氨罐出液氨;蒸发器出口气氨压力大于1.0 MPa,延时5 s。

(2)2#液氨缓冲罐出液氨气动阀

保护关闭:液氨存储罐区,或蒸发区、缓冲罐区氨浓度超过25×10-6,延时5 s;2#氨罐液位低于0.3 m,延时5 s;未选择2#氨罐出液氨;蒸发器出口气氨压力大于1.0 MPa,延时5 s。

(3)液氨缓冲罐出液氨总管气动阀

保护关闭:选择液氨泵路运行,且液氨泵运行。

(4)液氨缓冲罐出液氨总管液氨泵A气动阀、液氨缓冲罐出液氨总管液氨泵B气动阀关闭许可:相应液氨泵停止(脉冲关1次);选择总管气动阀运行。

(5)液氨缓冲罐出液氨总管A液氨泵、液氨缓冲罐出液氨总管B液氨泵

液氨泵事故跳闸,自动切换另外1台(开启液氨泵进口阀门,开启液氨泵,关闭跳闸的气动阀)。

保护关闭:选择A氨罐出液氨,且A液氨存储罐出液氨气动阀开到位无;选择B氨罐出液氨,且B液氨存储罐出液氨气动阀开到位无;未选择A氨罐出液氨,且未选择B氨罐出液氨;相应液氨泵液氨入口气动门开到位无;选择总管气动阀运行;选择A氨罐出液氨,且A液氨缓冲罐气相阀开到位无;选择B氨罐出液氨,且B液氨缓冲罐气相阀开到位无。

(6)液氨泵出口往A液氨缓冲罐气相阀、液氨泵出口往B液氨缓冲罐气相阀

保护开:选择相应氨罐出液氨且液氨泵A或B运行。

(7)液氨泵出口往A液氨缓冲罐液相阀、液氨泵出口往B液氨缓冲罐液相阀

保护开:选择相应氨罐出液氨且液氨泵A或B运行。

保护关闭:液氨泵均未运行,延时5 s。

1.2 锅炉氨气至NH3、空气混合器关断阀联锁

SCR反应器跳闸条件:

(1)SCR反应器入口温度>420℃,延时30 s;(2)SCR反应器入口温度<290℃,延时30 s;(3)锅炉MFT动作;

(4)稀释风流量小于1 250 m3/h,且稀释风压力小于3 kPa延时10 s;

(5)稀释风机1#跳闸或出口门关闭,且2#稀释风机跳闸或出口门关闭,延时15 s;

(6)氨气泄漏点1>25×10-6,延时5 s;(7)氨气泄漏点2>25×10-6,延时5 s。SCR反应器跳闸动作:(1)关闭氨气切断阀;

(2)关闭氨气流量调节阀;

(3)稀释空气流量小于1 250 m3/h时,不允许打开氨气切断阀;

(4)氨气切断阀关闭时,关闭并闭锁氨气流量调节阀(不需投入联锁开关)。

1.3 锅炉1#稀释风机、2#稀释风机联锁

(1)稀释风机1#启动,延时5 s,联锁打开稀释风机1#口电动门;稀释风机1#停止,延时5 s,联锁关闭稀释风机1#出口电动门(不需投入联锁开关);

(2)稀释风机2#启动,延时5 s,联锁打开稀释风机2#出口电动门;稀释风机2#停止,延时5 s,联锁关闭稀释风机2#出口电动门(不需投入联锁开关);

(3)联锁投入时,稀释风机1#停止,联锁启动稀释风机2#;

(4)联锁投入时,稀释风机2#停止,联锁启动稀释风机1#;

(5)联锁投入时,空气流量小于1 400 m3/h,且稀释空气压力小于3 kPa,联锁启动当前备用稀释风机。

1.4 SCR吹灰顺控逻辑

启动条件:压缩空气储罐压力大于0.4 MPa运行步骤:

(1)启动1层声波吹灰器,10 s后停止,间隔40 s;

(2)启动2层声波吹灰器,10 s后停止,间隔40 s;

(3)启动3层声波吹灰器,10 s后停止,间隔40 s;

(4)1个周期完后停止400 s后继续下个周期,允许手动启动,手动启动后循环运行。

1.5 引风机挡板联锁

(1)甲引风机跳闸且乙引风机运行时,关甲引风机入口挡板;

(2)乙引风机跳闸且甲引风机运行时,关乙引风机入口挡板;

(3)甲乙引风机均跳闸时,甲、乙引风机入口挡板联开3 s;

(4)以上各项联锁动作时入口挡板无法操作。

1.6 给粉机风速联锁

当1次总风压大于2.3 kPa,且2台送风机运行的情况下,若给粉机风速联锁开关投入,且风速低于18 m/s,停止对应给粉机。

2 气力输灰顺控逻辑

运行步骤:

(1)判断进料阀关到位,延时3~5 s;(2)判断输送气源压力满足条件;(3)开出料阀;

(4)出料阀开到位,延时3 s,开补气阀;(5)延时5 s,开进气阀;(6)延时10 s,开助吹阀;

(7)延时30 s,判断管道压力:若压力高,进入排堵步骤,若压力低,则继续;

(8)延时10 s,关补气阀;

(9)延时5 s,关进气,助吹阀;

(10)关出料阀;

(11)输送结束,等待输送间隔时间;(12)开进料阀;

(13)等待进料时间,关进料阀;

(14)返回步骤(1)重复运行。

排堵步骤:

(1)开吹堵阀,延时20 s;

(2)判断管道压力:若压力高,则关吹堵阀,延时30 s,返回步骤(1),若压力低,则继续;

(3)关吹堵阀;

(4)延时3 s,开补气阀,进气阀;

(5)判断管道压力:若压力高,则关补气阀,进气阀,返回步骤(1),若压力低,则继续;

(6)延时10 s,关补气阀,进气阀;(7)延时5 s,返回运行步骤(3)。操作过程:

(1)点击“启动”按钮,则对应侧输灰系统程控启动,按照逻辑步骤运行;

(2)点击“停止”按钮,则对应侧输灰系统程控停止,各阀门保持当前位置;

(3)点击“复位”按钮,关闭对应侧所有阀门;

(4)进料时间,堵管压力,输灰超时时间和输灰间隔时间需参照运行情况手动设定。

报警说明:

(1)关闭进料阀,若20 s后没有关到位,则报警,程序暂停;

(2)打开出料阀,若20 s后没有开到位,则报警,程序暂停;

(3)若运行步骤(7)判断压力高,则报警,进入吹堵程序。

3 脱销喷氨自动控制

3.1 脱硝自动调节限制

(1)锅炉投入喷氨自动后,其喷氨量给定值被限制在其运行上、下限之内;喷氨给定值在限制范围内,实际喷氨流量可能超出该限制;

(2)各台锅炉的流量上限:当喷氨超过其上限时,流量给定不再增加;

(3)喷氨自动根据锅炉负荷进行调整:即通过判断甲、乙给煤机断煤信号和甲、乙给煤机转速信号;另外,通过接收NOX和氧量变化进行喷氨量给定和运算[2,3]。

3.2 自控制回路设置

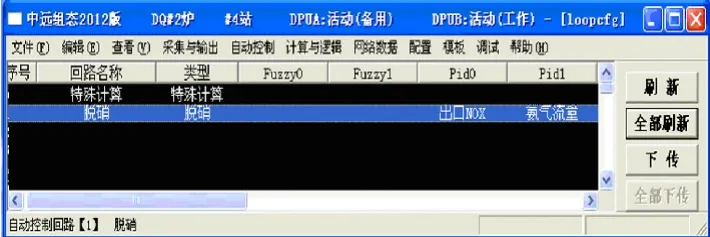

首先点击Point进入主菜单界面,再选择子菜单中的“回路配置”,就将出现回路称、类型表格的设定,见图1。

图1 HIC-2000主菜单界面

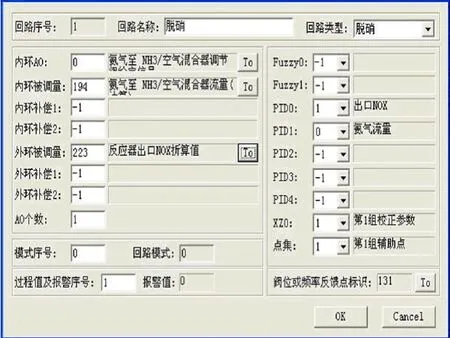

再点击回路名称进入回路设定界面,其中有内环被调量、外环被调量、回路类型、名称、过程报警值、AO输出,在相应的位置填入正确的参数,然后保存并退出,见图2。

图2 HIC-2000回路设定界面

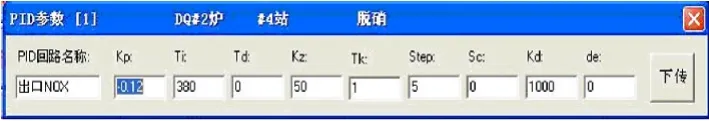

点击PID0进入外环回路设定,在此对话框内对正反作用及P、I、D等参数进行整定,见图3。

图3 PID外回路设定

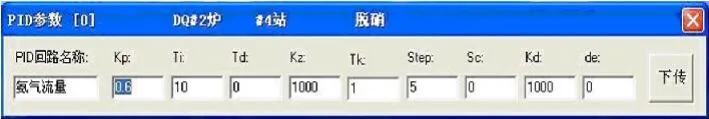

点击PID1进入内环回路设定,在次对话框内对正反作用及P、I、D等参数进行整定[4,5],见图4。

图4 PID内回路设定

4 结束语

从该石化公司热电厂1#~5#锅炉脱销自动控制系统改造投运的运行情况来看,该系统运行稳定,可靠性高,控制精度高,自动投入率非常高,运行平稳,系统维护量少,操作便利,人性化成度高,收到了很好的效果。

[1]胡林献.HIC-2000分布式控制系统[M].哈尔滨:哈尔滨工业大学出版社,2012:13-15.

[2]贾双燕,路涛,李晓芸,等.选择性催化还原烟气脱硝技术及其在我国的应用研究[J].电力环境保护,2004(1):19-21.

[3]董晓红,倪允之.火电厂烟气脱硝技术探讨[J].内蒙古环境科学,2008,20(1):40-46.

[4]钟泰.燃煤燃气脱销技术[M].北京:化学工业出版社,2010:24-25.

[5]陈列,王新龙.火力发电厂烟气脱硝技术研究[J].科技传播,2012(3):69-71.

Application of denitration control system in thermal power plant

Zhu Yongbo

(Thermal Power Plant of Daqing Petrochemical Company,Daqing 163714,China)

This paper expounded the basic structure,control principle of HIC-2000 system and its implementation process for realization of interlocking in denitration control system.The result showed that the control effect of this system in the 410 t/h coalfired boiler operation of a thermal power plant is ideal.

control system;interlocking;automatic control;denitration system

X773

B

1671-4962(2017)04-0057-03

2017-05-16

朱永波,男,工程师,2010年毕业于东北石油大学计算机科学与技术专业,现从事工业生产自动化管理工作。