压应力下Ni-10Cr合金高温氧化膜裂纹的愈合行为

周长海, 张 鹤, 管晓光

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

压应力下Ni-10Cr合金高温氧化膜裂纹的愈合行为

周长海, 张 鹤, 管晓光

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

为提高合金的使用寿命,针对载荷作用影响高温氧化膜行为的问题,通过扫描电子显微镜观察氧化膜的表面形貌,对比研究Ni-10Cr合金在900 ℃有无压应力作用下氧化膜的愈合行为。结果表明:在压应力下氧化48 h后,氧化膜产生了楔形裂纹,并开始伴有氧化膜裂纹愈合的现象;氧化至72 h时,随着应力的增加,氧化膜裂纹处形貌发生改变,5 MPa时生成的脊状氧化物对氧化膜裂纹具有更优的愈合作用。这种氧化膜裂纹愈合对氧化膜的保护作用尤其重要。

Ni-Cr合金; 裂纹愈合; 氧化膜; 压应力

0 引 言

合金在高温下极易发生氧化和腐蚀,其表面形成氧化膜后,可以起到有效提高合金耐磨性和阻止合金进一步氧化的作用[1]。然而,在合金实际应用过程中,氧化膜易于发生破裂,降低了这种作用效果。如果氧化膜开裂后能够发生裂纹的愈合,那么这种作用仍旧有效。根据Wanger理论,要满足氧化膜开裂后能发生选择氧化,在裂纹处形成新的氧化物,达到愈合效果,存在一个形成保护氧化膜元素的临界含量,只有超过临界元素浓度才能发生愈合。但合金的使用除了高温,还伴有各种应力的存在,而应力的存在使得氧化膜更加容易出现开裂,甚至剥落。因此,应力存在下合金氧化膜的裂纹愈合更加值得研究。Schütze[2-3]研究了几种工程合金在拉应力下的氧化膜裂纹愈合行为,发现在低于临界1%应变时,发生氧化膜裂纹的愈合,并绘制了氧化膜开裂/愈合图。Gaillet等[4]研究了纯Ni在蠕变载荷下的高温氧化行为,发现在低于10 MPa应力下氧化膜出现裂纹愈合现象。此外,Hancock等[5]发现304不锈钢在900 ℃低于应变速率10-6s-1时,氧化膜不会出现裂纹。由此可见,氧化膜裂纹愈合行为不仅与材料的成分有关,更需考虑应力和元素含量的共同影响。再者,外应力还会影响到氧化膜的结构、氧化产物及氧化膜/金属界面特性[6-9],而这些因素都可以影响氧化膜裂纹愈合行为,因此,文中研究了Ni-10Cr合金在压应力下的氧化膜裂纹愈合行为。

1 实验材料与方法

名义成分Ni-10Cr利用高纯粉体w(Ni)=99.99%,w(Cr)=99.86%,采用真空氩弧熔炼炉按照质量比熔炼成铸锭。经线切割设备(型号DK7732)获得8 mm×8 mm×12 mm 应力试样和2 mm×8 mm×12 mm 对比试样。经过金相砂纸磨至2 000#,后在丙酮溶液中超声波清洗,干燥后备用。氧化温度为900 ℃,所施加压应力为5和10 MPa。

应用高温蠕变机进行高温压应力氧化实验,图1为氧化装置示意。当温度达到900 ℃时,放入试样开始应力下高温氧化实验,达到氧化时间后,将试样空冷至室温。应用扫描电子显微镜(美国FEI公司,Inspect S50型)对氧化膜表面形貌进行观察。

图1 氧化装置

2 结果与讨论

2.1 无应力下氧化膜表面形貌

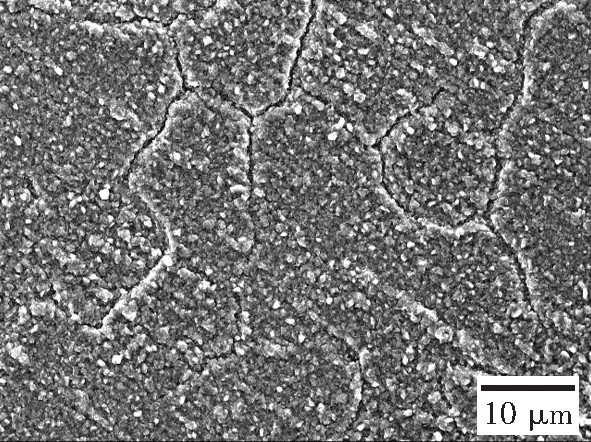

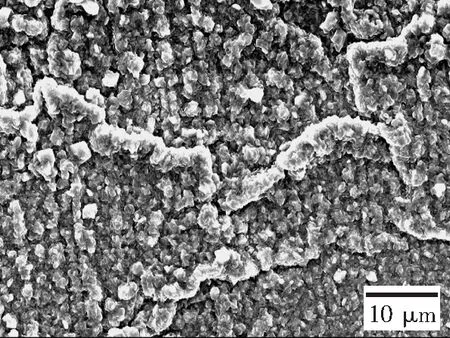

图2为Ni-10Cr合金在900 ℃氧化不同时间的氧化膜表面形貌。由图2可以明显看出,氧化至20及48 h,类似晶界形貌的裂纹布满氧化膜表面。关于氧化膜裂纹的影响因素已开展了大量的工作[10],像再结晶应力、点缺陷应力及氧化膜内氧化物形成等皆影响氧化膜裂纹萌生与增殖[11]。通常,PBR被认为是影响氧化膜内应力的主要原因。李美栓等[12]提供了新颖的方法来计算复杂氧化膜的PBR值,得到几乎所有的复杂氧化膜的PBR均大于1.5,因此氧化膜内应力的形成是不可避免的。而内应力释放的最常见方式就是氧化膜开裂,加之氧化膜内晶界处结合较弱且活泼,因此氧化膜易于沿着氧化膜内晶界处形成裂纹。随着氧化时间的延长至72 h,在裂纹处由于选择氧化的结果而形成了新的氧化物,起到了氧化膜裂纹愈合作用,但裂纹仍旧存在,如图2c所示。总体上,裂纹的数量由于氧化膜内应力的释放不再增殖与局部裂纹愈合的原因在不断减少,说明合金中形成保护性氧化膜的合金元素对氧化膜裂纹愈合起到关键作用。

a t=20 h

b t=48 h

c t=72 h

Fig. 2 Surface morphologies of oxide scales of Ni-10Cr alloys oxidized

2.2 应力下氧化膜表面形貌

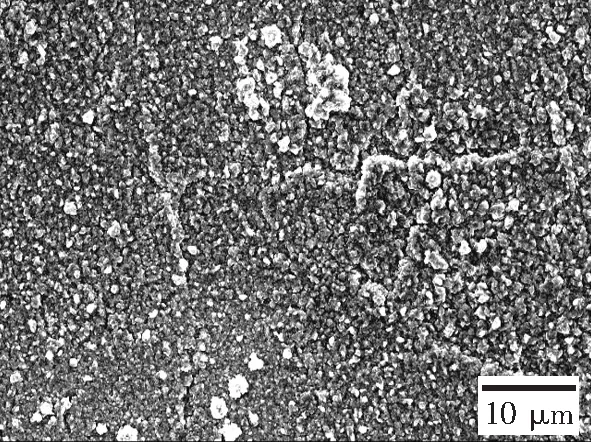

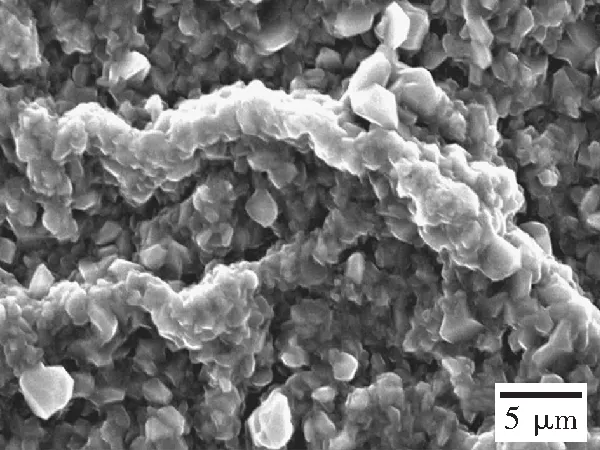

图3为Ni-10Cr合金在5 MPa应力下氧化膜形貌随时间的演变过程。在氧化5 h时,合金表面金相磨痕仍然可见,褶皱的氧化膜在合金表面形成。这种褶皱特征是应力释放的一种形式,因为开始氧化膜很薄,有一定的塑性,在降温至室温时保存下来。氧化至20 h,晶界形貌的裂纹形成,这与无应力下氧化膜释放应力一致,如图3a及3b所示。不同的是,当氧化至48 h时,楔形的裂纹形式出现,如图3c所示。Pillai等[13]认为这种楔形裂纹由于试样的拉伸增长释放了氧化膜内应力,可以降低氧化膜剥落的可能性。文中实验施加了外压应力,增加了氧化膜内应力,使得氧化膜产生了这种局部楔形裂纹释放应力而降低氧化膜的平均内应力。氧化至72 h,楔形裂纹仍然存在,但楔形裂纹的棱角已消失,形成了脊状的氧化物带。经能谱分析,氧化物带主要含Cr元素和O元素,认为氧化物带是由于Cr元素的选择氧化在裂纹处形成而覆盖裂纹,这样氧化膜不仅释放了内应力,也起到了裂纹愈合的作用。

a t=5 h

b t=20 h

c t=48 h

d t=72 h

Fig. 3 Surface morphologies of oxide scales of Ni-10Cr alloys oxidized in presence of 5 MPa stress

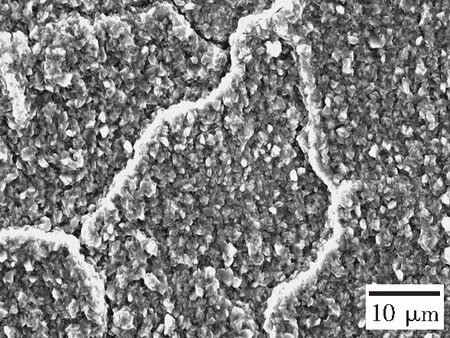

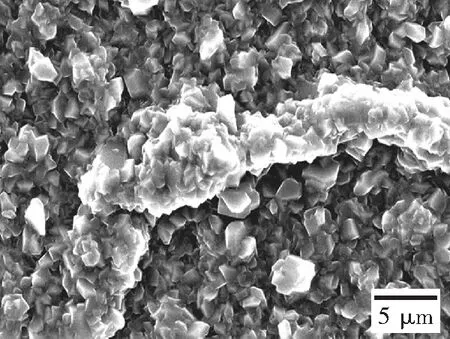

当施加10 MPa应力氧化时,类似5 MPa时的氧化膜表面形貌呈现,如图4所示。图4a为Ni-10Cr合金10 MPa应力下氧化48 h表面形貌,可以看出楔形裂纹特征较5 MPa下更明显。氧化至72 h,瘤状的氧化物带在楔形裂纹处形成,如图4b所示。这种瘤状氧化物带在裂纹处形成,起到了氧化膜裂纹愈合的作用。

a t=48 h

b t=72 h

Fig. 4 Surface morphologies of oxide scales of Ni-10Cr alloys oxidized in presence of 10 MPa stress

从上述氧化膜形貌的演变看,可以明确氧化膜裂纹的愈合和氧化时间有关。无应力下氧化72 h时,晶界型的裂纹仍然存在,尽管由于选择氧化在局部裂纹处形成了新的氧化物。然而,在应力作用下氧化,随氧化时间的延长,氧化膜形貌经历了楔形裂纹向脊状、瘤状氧化物带的转变,显示了明显的氧化膜裂纹愈合。同时,由于内应力的释放,氧化膜粗糙度降低,向平滑状态演变,如图3及4所示。

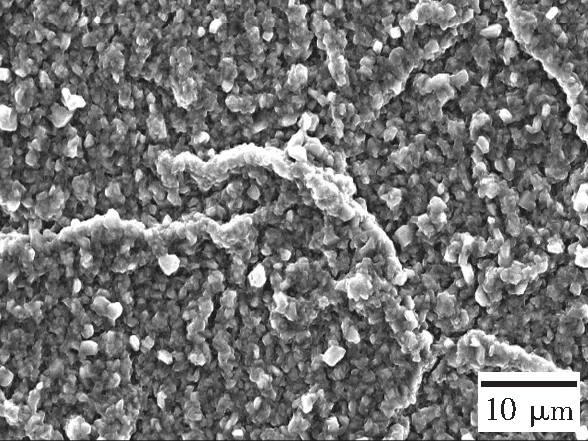

图5为Ni-10Cr合金氧化72 h的表面形貌。从图5中可以看出,无应力下氧化膜形貌尽管在裂纹底部形成了新的氧化物,但仍然存在明显的裂纹,表明裂纹未愈合。在5 MPa应力下,新的脊状氧化物已完全覆盖裂纹,完全显示了氧化膜裂纹愈合行为。 10 MPa应力下,瘤状的氧化物带沿着楔形裂纹形成,未显示出明显的裂纹愈合,但对基体仍旧有保护作用。

a σ=0 MPa

b σ=5 MPa

c σ=10 MPa

Fig. 5 Surface morphologies of oxide scales of Ni-10Cr alloys oxidized under external stress

2.3 氧化膜裂纹愈合行为

从以上结果可以看出,压应力作用下的氧化膜裂纹愈合行为与应力和时间有直接关系。在压应力下出现的楔形裂纹一方面是由于氧化膜的自由生长受到限制,是内应力释放的一种形式,但从效果上看,起到了对裂纹的愈合作用。当楔形裂纹处由于翘曲,发生了全部或局部剥落,在裂纹处形成新的氧化物带,或是脊状或是瘤状氧化物带,均能对基体起到保护作用,起到氧化物裂纹愈合的作用,如图3~5所示。在氧化膜发生裂纹及裂纹处新氧化物形成的竞争作用下,过高的压应力势必造成氧化膜剥落程度大于新氧化物形成的速度,从而达不到氧化膜裂纹愈合的作用。从氧化膜形貌来看,在裂纹处有连续的脊状氧化物显示了完全愈合。因此,可以认为5 MPa应力为Ni-10Cr合金在900 ℃氧化72 h下发生氧化膜裂纹愈合的临界应力。当超过该应力时,氧化膜裂纹处形成瘤状氧化物,是氧化膜剥落前的一种特殊形态。

3 结 论

文中研究了Ni-10Cr合金在900 ℃有无应力作用下氧化膜裂纹愈合行为,结论如下。

(1)压应力诱发氧化膜在48 h时形成楔形裂纹,对裂纹起到初步的愈合作用。

(2)5 MPa压应力氧化72 h时,氧化膜在楔形裂纹处发生剥落,形成的脊状氧化物带对氧化膜裂纹起到愈合作用。

(3)氧化膜在压应力作用下形成愈合行为存在临界应力。

[1] Popov B N. Corrosion engineering[M].[S.l.]: Elsevier B V, 2015: 481-523.

[2] Schütze M. Mechanical properties of oxide scales[J]. Oxidation of Metals, 1995, 44(1/2): 29-61.

[3] Schütze M. The healing behavior of protective oxide scales on heat-resistant steels after cracking under tensile strain[J]. Oxidation of Metals, 1986, 25(5/6): 409-421.

[4] Gaillet L, Benmedakhne S, Laksimi A, et al. Nickel high temperature oxidation under creep loading using acoustic emission monitoring[J]. Journal of Materials Science, 2003, 38(7): 1479-1484.

[5] Hancock P, Nicholi J R, Mahmood K. The influence of imposed strain rate on fracture of surface oxides[J]. Corrosion Science, 1993, 35(5): 979-981.

[6] Foss B J, Hardy M C, Child D J, et al. Oxidation of a commercial nickel-based superalloy under static loading[J]. JOM, 2014, 66(12): 2516-2524.

[7] 郁明浩, 王小威, 巩建鸣, 等. 拉应力对P92马氏体耐热钢高温氧化行为的影响[J]. 机械工程材料, 2016, 40(8): 90-93.[8] Fu J P, Li N, Zhou Q L, et al. Impacts of applied stresses on high temperature corrosion behavior of HR3C in molten salt[J]. Oxidation of Metals, 2015, 83(3/4): 317-333.

[9] Zhou C H, Liu A L, Ma H T, et al. The oxide-scale growth and failure on an Fe-16Cr alloy in the presence of compressive stress[J]. Oxidation of Metals, 2016, 85(5/6): 537-546.

[10] Yang B, Huang Y C, Tang X Y, et al. Effect of creep load on oxidation behavior of main steam pipes[C]//ASME Pressure Vessels & Piping Conference, [S.l.]: [s.n.], 2015.

[11] Douglass D L, Kofstad P, Rahmel P, et al. International workshop on high-temperature corrosion[J]. Oxidation of Metals, 1996, 45(5/6): 529-620.

[12] 李美栓, 钱余海, 辛 丽. 合金上氧化物的体积比的分析[J]. 腐蚀科学与防护技术, 1999, 11(5): 284-289.

[13] Pillai S R, Barasi N S, Khatak H S, et al. Effect of external stress on the behavior of oxide scales on 9Cr-1Mo steel[J]. Oxidation of Metals, 1998, 49(5/6): 509-530.

(编校 王 冬)

Oxide-scale crack healing behavior of Ni-10Cr alloy in presence of external compressive stress

ZhouChanghai,ZhangHe,GuanXiaoguang

(School of Materials Science & Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China)

This paper seeks to improve the service life of alloys and addresses the effect of the external loading on the high temperature oxide-scale behavior. The study involves investigating the effect of a compressive stress on the oxide-scale morphology by comparing the oxidation behavior of Ni-10Cr alloy in air at 900 ℃. It was performed mainly by comparison of surface morphology observed by scanning electronic microscopy(SEM). The results show that the oxide scales experience wedge-type cracks after 48 h of oxidation when the specimens are subjected to a stress; after 72 h, the morphologies near the oxide-scale cracks change with the increasing external stress; and the formation of ridge-like oxide bond under 5 MPa stress is more likely to heal the oxide-scale cracks. It follows that the oxide-scale crack healing process proves very important for the oxide-scale protective behavior.

Ni-Cr alloy; crack healing; oxide scale; compressive stress

2017-04-20

国家自然科学基金项目(51501058)

周长海(1980-),男,黑龙江省宾县人,讲师,博士,研究方向:合金高温氧化与涂层性能,E-mail:dlut2325@163.com。

10.3969/j.issn.2095-7262.2017.05.002

TG172.82

2095-7262(2017)05-0453-04

A