Cu43Zr48Al4Nb5非晶复合材料的弹性变形行为

梁维中, 刘鑫池, 康志杰, 陈永生

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

Cu43Zr48Al4Nb5非晶复合材料的弹性变形行为

梁维中, 刘鑫池, 康志杰, 陈永生

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

为探讨非晶复合材料的弹性变形机制,采用铜模滴注法制备Cu43Zr48Al4Nb5非晶复合材料,室温下利用万能拉伸试验机进行单轴拉伸实验,并使用扫描电子显微镜观察断口形貌,同时采用数字散斑相关法从弹性应变场演化角度分析非晶复合材料拉伸变形过程。结果表明:拉伸变形过程中,拉伸应变逐渐增大,最大剪切应变起主导作用。在剪切应变场中出现压缩应变区,纵向应变场中出现应变集中条带,且条带中应变能密度和断裂能相差不大,导致材料未发生塑性变形。样品发生剪切断裂,断口表面呈现非晶特征的树枝状脉络条纹,出现塑坑结构和撕裂棱。该研究可为CuZrAlNb非晶复合材料拉伸变形与微观应变以及应变能传输的关系提供理论依据。

非晶复合材料; 弹性变形; 数字散斑; 应变场

0 引 言

目前,不同体系非晶复合材料的研究在一定程度上解决了其室温脆性和应变软化的问题[1-3]。Hofmannn[4]认为形变诱发产生孪晶或马氏体结构是提高块体非晶复合材料塑性的原因。Qiao[5]认为高体积分数的枝晶和网状结构使得非晶复合材料在动态压缩时具有显著塑性。在非晶复合材料中,剪切带的成核和传播取决于枝晶体积分数。当枝晶体积分数超过临界值时,在围绕枝晶的球形塑性区域中出现多个剪切带。由于枝晶可有效阻挡剪切带的快速传播,大部分非晶复合材料表现出较好的塑性[6]。但这些研究只是从宏观上分析了样品室温断裂后表面滞留剪切带的分布与其弹塑性变形的关系,对其变形过程中,样品弹塑性变形与微观应变以及应变能传输的关系并不清楚。而数字散斑相关法(DSCM)是使用数学相关法分析样品变形过程中表面的数字图像数据,可根据数字图像灰度值的变化精确测定材料的变形行为[7]。其基本原理是匹配样品表面变形过程中不同时刻散斑图像上的几何点,根据几何点的位移变化特点,进一步获得样品表面变形过程的应变场演化信息。基于此,笔者在电流250 A制备条件下,利用DSCM分析拉伸状态下样品的微观应变、应变能传输与锯齿形流动之间的内在关系。

1 实验材料与方法

采用铜模滴注法制备直径3 mm Cu43Zr48Al4Nb5非晶复合材料。控制电流250 A,将质量分数99.9%以上的Cu、Zr、Al和Nb四种金属元素按粒子数分数在Ti吸气和Ar气氛的高真空钨极电弧熔炼炉中熔合成母锭,同时采用电磁搅拌法将合金锭重熔四次以确保成分均匀。在Ar气保护下,将反复重熔的合金锭注入直径为3 mm的铜模中,制备出47 mm长的Cu48Zr48Al4Nb5非晶复合材料棒材。通过线切割将棒材加工成尺寸为10 mm×1 mm×1 mm的狗骨形片状拉伸试样。加工过程中,要控制加工速度和冷却条件,避免出现晶化现象。样品经精磨、电解抛光后,在样品表面均匀喷涂黑白相间的涂料作为人工散斑场。通过Istron5500R万能拉伸试验机作拉伸实验,样品固定后,调节CCD摄像头焦距,加载过程中用白光纤维进行照明,夹具向上移动速度为0.069 mm/min,CCD摄像头以4 Hz的频率记录图片,散斑图分辨率可达5 μm/pixel,样品表面预选区域图像尺寸为420×140 pixel(2.1 mm×0.7 mm)。室温拉伸过程中,通过带有光学镜头的CCD摄像机采集反应样品表面信息的散斑图,放大的散斑图由数字化记录仪转化为数字图像格式,将开始加载所获图片作为参考值与目标图片进行相关匹配,获得样品表面的变形信息,采用牛顿-拉夫逊迭代方法进行计算[8],绘制出不同载荷下弹塑性应变场等值线分布图。断口形貌采用HELIOS NanoLab600i扫描电子显微镜(SEM)观察分析。

2 结果与分析

2.1 室温拉伸性能

图1为Cu43Zr48Al4Nb5合金的室温拉伸实验的应力-应变曲线。由图1可见,样品在拉伸过程中经过短暂的弹性变形就发生断裂,并未出现具有加工硬化效应的锯齿流变特征的塑性变形,断裂强度为1 351 MPa。

图1 Cu43Zr48Al4Nb5合金应力-应变拉伸曲线

Fig. 1 Stress-strain tensile curve of Cu43Zr48Al4Nb5alloys

2.2 室温拉伸断口形貌

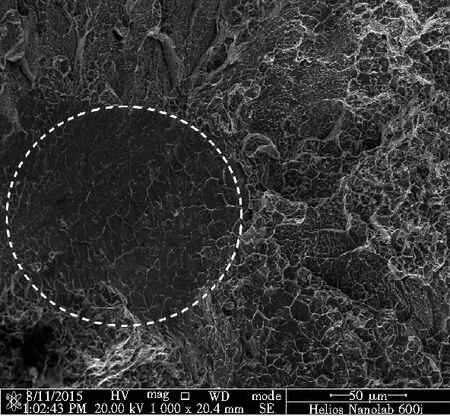

图2为Cu43Zr48Al4Nb5非晶复合材料的拉伸样品断口扫描图像,其中图2a为侧面宏观形貌,图2b为侧面局部放大形貌,图2c为拉伸断裂表面放大形貌。如图2a所示,样品断口表面极不平整,由多个断面组成,近似属于剪切断裂,部分断面基本处于水平方向;进一步放大侧表面区域,发现仅存在少许剪切带(图2b白色箭头所示);由图2c可见,断口表面不平整,部分区域呈现非晶特征的树枝状脉络条纹(白色虚线圆圈所示),可以看到一些熔融液滴状黏性物质(自由体积模型解释是样品拉伸时,由于应力集中,剪切带内自由体积增多,非晶合金发生黏性流动,在剪切带的低黏度区形成小液滴[9])。其他区域属于晶化区,出现塑坑结构和撕裂棱。

a 侧面宏观形貌

b 侧面局部放大形貌

c 断裂表面形貌

Fig. 2 Tensile fracture images of Cu43Zr48Al4Nb5alloy at room temperature

2.3 数字散斑观察

图3~5为Cu43Zr48Al4Nb5样品的数字散斑原位拉伸观察应变图。其中图3为样品拉伸变形前预选区域的散斑图,图4和5分别显示了图1应力-应变曲线上不同标记值(1、2、3、4、5)沿x方向(拉伸应力加载方向)的线性应变εx轮廓图及剪切应变γxy轮廓应变场(x轴和y轴分别对应拉伸应力加载方向和弹性应变场的宽度),应力分别对应211、465、796、1 142和1 351 MPa。文中正值表示拉伸应力和应变,负值表示压缩应力和应变状态。

图3 原位观察预选区域的散斑图像

Fig. 3 Speckle images of preselected region were observed in situ

图4 εx应变场的等值线图

图5 γxy应变场的等值线图

由图1可知,该样品存在明显的弹性变形,未出现塑性变形。图4所示的线性应变εx属于拉伸应变,其值随着应力增大逐渐变大。当应力在211~796 MPa时,样品局部应变场不存在显著应变集中。当应力达到1 142 MPa时,纵向应变场中出现较明显的条带状拉伸应变集中区,而在剪切应变场中出现较弱的拉伸应变集中区。当应力增加到1 351 MPa时,纵向应变场中出现条带状拉伸应变集中强度增加,而剪切应变场中间部位出现强度较大的拉伸应变集中,而压缩应变集中出现在边缘部位。压缩应变的存在可以阻碍拉伸应变集中,这种应变的不均性有利于产生塑性变形。

2.4 断裂行为分析

由图1、2可以看出,样品未发生塑性变形,图3~5所示的局部应变场中没有出现较大的应变集中条带。为了进一步定量了解Cu43Zr48Al4Nb5合金样品的裂纹形成和断裂过程。数字散斑图像除了提供应变的信息外,还提供应变和应变能的分布等信息,应变集中区条带的宽度与所储存的应变能有一定关系。由样品数字散斑数据提供的应变能分布信息可知,纵向拉伸应变集中区和剪切应变集中区条带分布不均匀意味着弹性能存储分布不均匀。样品断裂过程中,裂纹优先在条带应变集中区或剪切带中产生,裂纹产生过程中应变能逐渐向断裂能转换。因此,塑性变形与应变集中区条带内应变能消耗有关。应变集中区宽度与应变能局域流量的特征值具有一定的关系。在纵向应变场的应变集条带中应变能密度S可以利用式(1)估算[8],而断裂能Γ可以用式(2)估计[10]。

(1)

式中:lx——应变能存储范围宽度,文中是应变集中区条带宽度;

ν——泊松比;

E——弹性模量;

εx——载荷方向应变。

(2)

式中:K——断裂韧度;

v——裂纹扩展速度;

vR——瑞利波速,v≤0.73vR。

3 结 论

(1)在室温拉伸变形过程中,直径为3 mm的Cu43Zr48Al4Nb5非晶复合材料没有发生塑性变形,断裂强度为1 351 MPa。样品发生剪切断裂,断口呈树枝状脉络特征,断口出现塑坑结构和撕裂棱。

(2)在拉伸变形过程中,最大剪切应变起到主导作用。随着应力增加,Cu43Zr48Al4Nb5合金样品的纵向应变场中拉伸应变逐渐增大,且纵向应变逐渐出现拉伸应变集中条带,并越来越明显,而剪切应变场中拉伸应变也逐渐增大,同时伴随着微弱压缩应变区出现。

(3)样品储存应变能较小,应变能密度S和断裂能Γ的差值不大,发生拉伸变形过程中消耗的应变能与断裂能相近,导致无法出现塑性变形。

[1] Wu F F, Chan K C, Chen S H, et al. ZrCu-based bulk metallic composites with large strain-hardening capability[J]. Materials Science & Engineering A, 2015, 636: 502-506.

[2] Zhang Y, Lin X, Wang L, et al. Microstructural analysis of Zr55Cu30Al10Ni5bulk metallic glasses by laser surface remelting and laser solid forming[J]. Intermetallics, 2015, 66: 22-30.

[3] Wu Y, Wang H, Liu X J, et al. Designing bulk metallic glass composites with enhanced formability and plasticity[J]. Journal of Materials Science & Technology, 2014, 30(6): 566-575.

[4] Hofmann D C. Shape memory bulk metallic glass composites[J]. Science, 2010, 329(5997): 1294-1295.

[5] Qiao J. In-situ dendrite/metallic glass matrix composites:a review[J]. Journal of Materials Science & Technology, 2013, 29(8): 685-701.

[6] Liu X F, Chen Y, Jiang M Q, et al. Tuning plasticity of in-situ dendrite metallic glass composites via the dendrite-volume-fraction-dependent shear banding[J]. Materials Science & Engineering A, 2016, 680: 121-129.

[7] Wang H W, Kang Y L, Xie H P. Advance in digital speckle correlation method and its application[J]. Advances in Mechanics, 2005, 35(2): 1795-1799.

[8] Buehler M J, Gao H J. Dynamical fracture instabilities due to local hyperelasticity at crack tips[J]. Nature, 2006, 439(7074): 307-310.

[9] 张 涛, 门 华, 遆云洁. Cu-Zr-Ti块体非晶合金的玻璃形成及其力学性能[J]. 北京航空航天大学学报, 2004, 30(10): 925-929.

[10] Fineberg J. The dynamics of rapidly moving tensile cracks in brittle amorphous material[M]. Singapore: World Scientific, 2006: 104-146.

(编校 王 冬)

Elastic deformation behavior of Cu43Zr48Al4Nb5amorphous composite

LiangWeizhong,LiuXinchi,KangZhijie,ChenYongsheng

(School of Materials Science & Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China)

This paper is driven by the need for investigating the elastic deformation mechanism of amorphous composites. The investigation is done by preparing Cu43Zr48Al4Nb5amorphous composites by copper die dropping method; performing uniaxial tensile tests at room temperature using universal testing machine; and observing the fracture morphologies by scanning electron microscopy, along with an analysis of the deformation process of amorphous composites from the perspective of elastic strain field using digital speckle correlation method. The results show that the tensile deformation process sees a gradual increase in tensile strain and the maximum shear strain plays a dominant role; the compressive strain zone appears in the shear strain field, and the strain concentrated band appears in the longitudinal strain field; the strain energy density and the fracture energy of the band are not quite different in quantity, and there is no plastic deformation; and the samples have shear fracture, whose surfaces exhibit amorphous venation patterns, dimple structure and tearing edges. The study could provide a theoretical basis for relationship between tensile deformation and microstrain, strain energy transfer of CuZrAlNb amorphous composite.

bulk metallic glass composite; elastic deformation; digital speckle; strain field

2017-05-16

国家自然科学基金项目(51371078)

梁维中(1966-),女,辽宁省朝阳人,教授,博士,研究方向:非晶合金的断裂行为,E-mail:wzliang1966@126.com。

10.3969/j.issn.2095-7262.2017.05.001

TG139.8

2095-7262(2017)05-0449-04

A