掘进机截割头截割性能数学模型的研究

穆宜敏,刘混举

(太原理工大学机械工程学院,山西太原030024)

掘进机截割头截割性能数学模型的研究

穆宜敏,刘混举

(太原理工大学机械工程学院,山西太原030024)

为对掘进机的截割头进行优化设计,通过分析掘进机在工作过程中的性能参数,建立掘进机截割头的数学模型,计算出理想情况下掘进机截割头的截割功率、生产率,掘进截割速度、截割头的转矩、瞬时截割率以及截齿消耗。通过Matlab软件对仿真数据和实测数据进行对比分析,验证所建立的数学模型可以作为掘进机性能预测的方法。

掘进机;截割头;Matlab;数学建模

0 引言

掘进机在煤矿生产中发挥着强大的作用,可以在软到中等强度的煤层中灵活工作,是集机械、液压、电气及自动控制于一体的矿井掘进设备,可实现截割、转载、行走、喷雾降尘等多种功能,因此,被广泛用于隧道的掘进和地下采矿[1-2]。近年来,随着煤矿企业采掘机械化水平的不断提升,悬臂式掘进机已经成为煤矿综采的主要设备。在掘进机截割头的设计中,关键问题是如何准确地计算出截割头的生产率和相应的截齿消耗[3]。所以,建立掘进机截割头的数学模型,计算出理想情况下掘进机截割头的截割功率、生产率,掘进截割速度、截割头的转矩、瞬时截割率以及截齿消耗可以为掘进机截割头的优化设计提供依据[4-5]。

1 掘进机截割特性参数

1)煤层特性参数。煤层特性的主要参数有:抗压强度σc、抗拉强度σz、抗剪强度σs、弹性模量E、磨损腐蚀特性以及泊松比μ。煤层的磨损腐蚀特性一般情况下采用煤层中硬质煤矿的体积百分数来表示[6]。

2)截割头截齿选择。镐齿现在已经成为掘进机截割头截齿的首选。在不同煤层特性的开采条件下,截齿的几何设计尺寸和生产技术参数要满足配合要求,就可以发挥掘进机的最大优势[7]。此外,还应该单独考虑截齿的更换频率,并进一步对截齿进行结构的优化设计。

3)工作面的实际技术参数。工作面的实际技术参数对掘进机的生产率发挥着举足轻重的作用。在掘进机机型的合理选择时要充分考虑工作面的掘进几何尺寸、掘进面积、掘进倾角等技术参数[8]。

2 掘进机截割性能的预测

2.1 截割性能预测的数学模型

在对悬臂式掘进机的工作能力和使用效果的合理选择时,主要考虑的是截割电机功率。煤岩的强度、构造特点、粘结性和磨损腐蚀特性等都对截割功率有影响。目前一般采用比能耗法和类比法估算。

对于煤矿设备的设计分析,比能法是最佳的选择。在利用比能法进行分析时,必须先假设煤矿设备正常运行,并且还要满足截齿的力学性能[9-10]。所以有:

式中:Vph——生产率,m3/h;

N——切削功率,kW;

Hω——比能耗,(kW·h)/m3;

η——总效率,通常取0.33~0.57;

Wph——产量,t/h;

ρ——岩石密度,g/cm3。

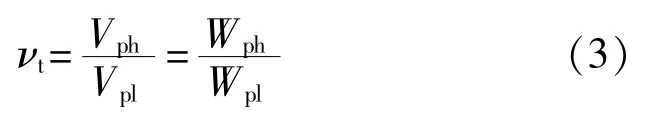

所以,可得到最大掘进速度νt应为

式中:Vpl——单位掘进长度的体积,m2;

Wpl——单位掘进长度的质量,t/m。

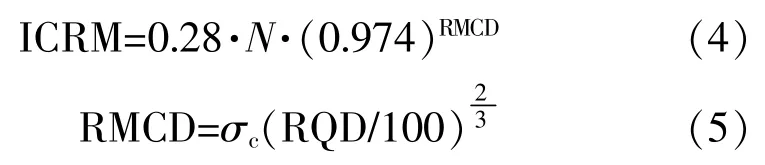

原苏联科学家N.Bilgin确定了一个可以预测掘进机瞬时切削率的模型,在此基础之上,将煤层的抗压强度、截割头功率及煤层煤矿质量指标等因素考虑进去,得到截割头性能预测的数学模型,如下式所示:

式中:ICRM——瞬时切削率,m3/h;

σc——抗压强度,MPa;

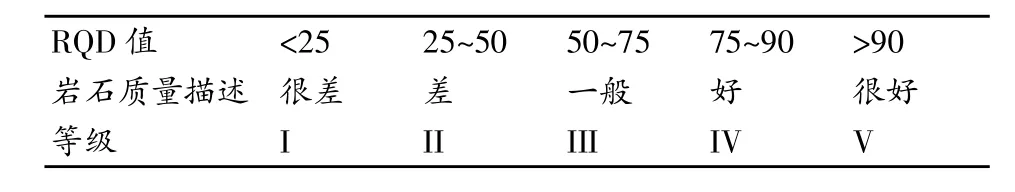

表1 岩石质量指标

RQD——岩石质量指标。

其中,岩石质量指标RQD具体数据值如表1所示。

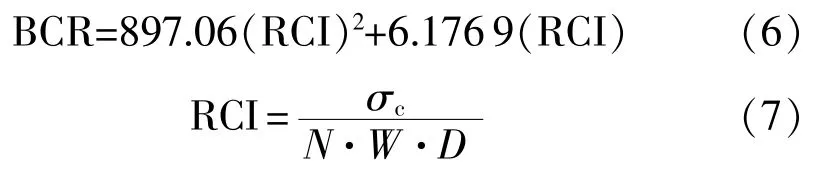

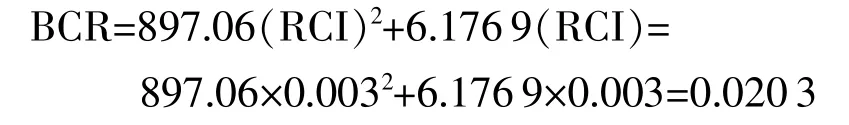

截齿消耗率:

式中:BCR——截齿消耗率,个/m3;

RCI——掘进机截齿消耗指数;

W——掘进机质量,t;

N——截割头功率,kW;

D——截割头直径,m。

2.2 截割性能分析实例

以普化系数f=9的煤层进行仿真分析。其中,主要参数有截割头转动惯量829.4 kg·m2,角位移初始值φ=0,阻尼系数400 N·m·s/rad,角速度初始值φ˙=2.4rad/s,齿频误差初始相位角Φspi=Φrpi=0,刚度系数6.53×107N·m/rad。齿频误差幅值Espi=Erpi=10μm,各齿轮副侧隙均为100μm,啮合刚度取为平均刚度,摆动截割速度νb=0.75m/min。

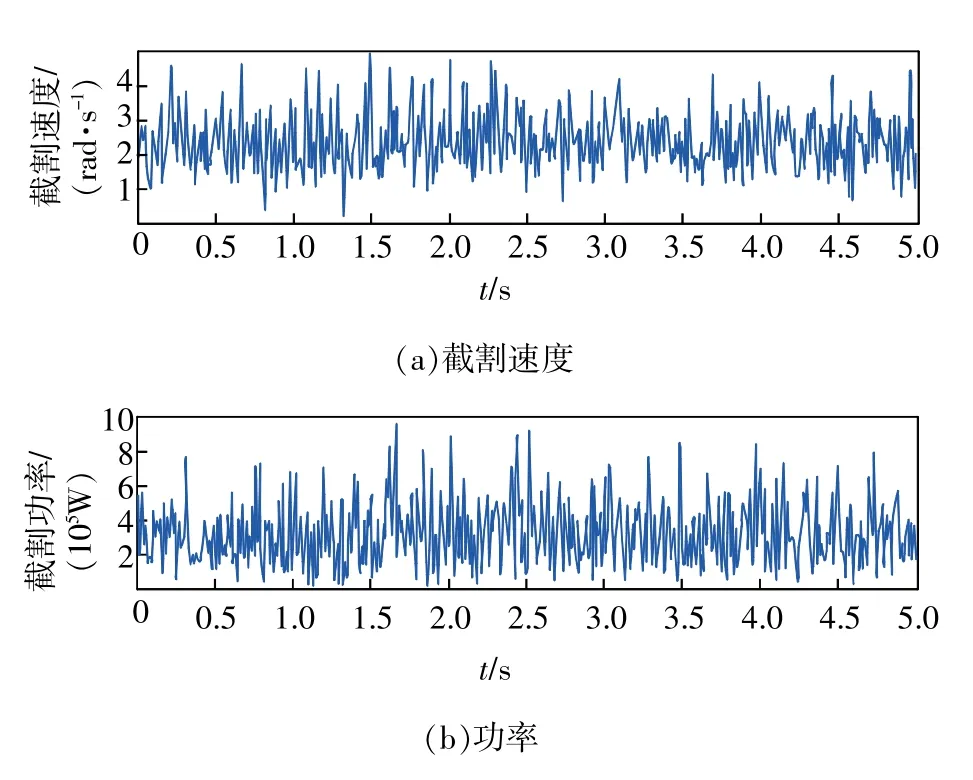

掘进机截割头速度和功率曲线通过仿真分析得出,如图1所示。功率均值为312.5489kW,均方根为357.631kW,标准差为166.742 1 kW,变异系数为0.5488。

图1 截割头速度和功率(f=9)仿真曲线

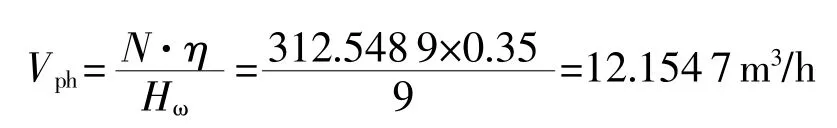

普化系数f=9,取比能耗Hω=9kW·h/m3,η=0.35,由式(1)计算掘进机的生产率为

取煤层煤矿石密度为2.53g/cm3,那么掘进机的产量为

取单位长度岩石体积为20m3,则其最大掘进速度为

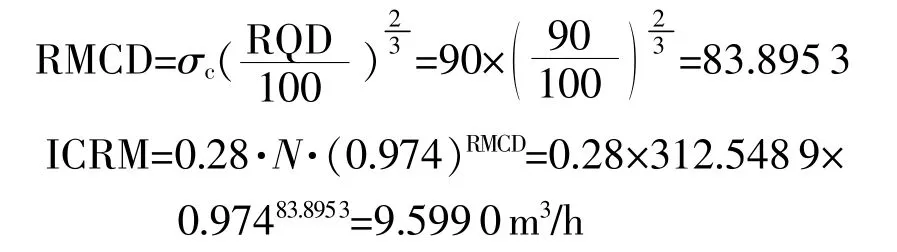

取抗压强度为90 MPa,RQD值取为90,则由式(5)可得瞬时切削率为

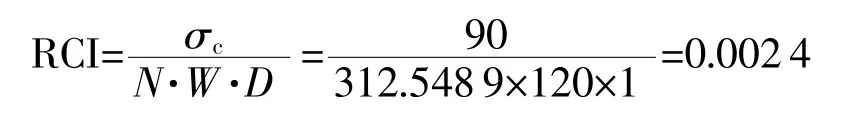

整机质量为120t,则由式(7)和式(6)计算截齿消耗率[5]为

为保证能量以符合工程实际,近似取RCI=0.003。

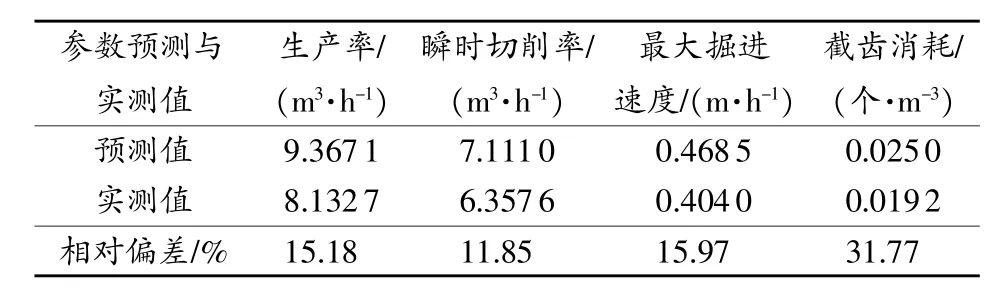

由上述实验数据分析可知,在掘进机的实际工作中,除了f=9的普化系数之外,还有f=12的普化系数。所以,对f=9的预测结果进行修正处理。也就是取f=12,先对性能的技术参数进行分析研究,然后计算出平均值。表2为f=9和f=12的性能预测值。

表2 性能参数预测值

通过表中的实验数据,再将煤矿生产实际的实测数据进行对比分析,计算二者的相对偏差,从而得到实验与实测之间的关系。进一步确定建立的数学模型的实用性,如表3所示。

表3 性能参数预测值与实测值对比

通过分析可知,实验结果能较准确地预测出掘进机的生产率、瞬时切削率、最大掘进速度和截齿消耗。所以,该数学模型和实验方案可以对掘进机截割头截齿优化设计提供有利依据。

3 实测数据与仿真数据的对比分析

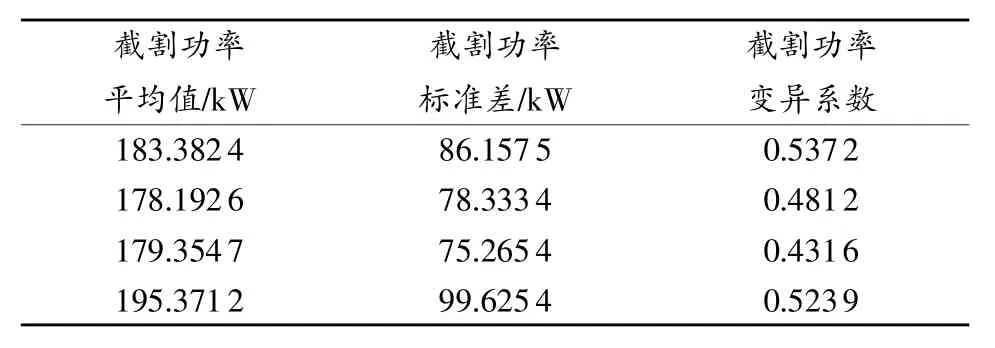

3.1 实测数据

该实测数据为某塔矿连续4d数据采集所得,如表4所示。

表4 实测数据统计值

3.2 仿真数据

根据已经建立的数学模型,通过Matlab进行仿真实验计算并求解,得到掘进机的截割头截割功率。以普化系数f=6~7的煤岩为例进行仿真实验,其中涉及到的主要参数如下:截割头转动惯量736.89kg·m2,刚度系数6.31×107N·m/rad,阻尼系数400N·m·s/rad,角速度的初始值φ˙=2.4rad/s,角位移的初始值φ=0,齿频误差的幅值Espi=Erpi=10μm,齿频误差的初始相位角Φspi=Φrpi=0,各齿轮副侧隙均为100μm,摆动截割速度νb=1m/min,啮合刚度取为平均刚度。如图2所示为截割头功率变化曲线。

图2 截割头功率变化曲线(f=6和f=7)

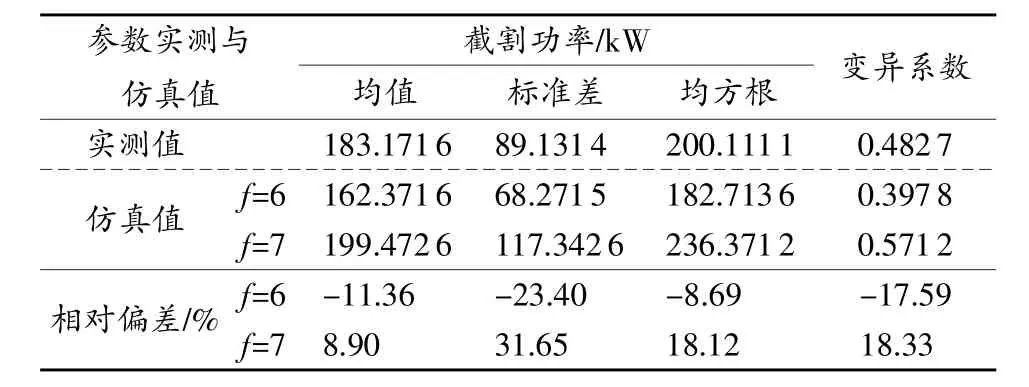

3.3 实测数据与仿真数据的对比与分析

实验曲线和仿真曲线得到的截割功率均值、标准差、均方根值、变异系数以及相对偏差如表5所示。

表5 实测和仿真截割功率统计值

通过比较实测和仿真数据以及拟合曲线可知,本文建立的数学模型仿真得到的截割功率动态曲线与实测曲线是比较接近的。出现较大偏差的原因主要是仿真模型没有将截割时煤层条件的突变、长时间工作引起的截割头热变形等因素考虑进去。

4 结束语

通过分析掘进机截割头在实际工作中的性能参数,建立截割头在掘进过程中的数学模型,并对仿真数据与实际数据进行比较分析,可知本文建立的数学仿真模型可以很好地预测截割头掘进的性能。

[1]王佩勋.悬臂式掘进机横向截割时稳定性研究[J].煤矿机械,2009(5):64-66.

[2]李军利,廉自生,李元宗.悬臂式掘进机工作机构动力学建模与仿真[J].煤矿机械,2008(10):30-33.

[3]董磊,任家骏,王喜胜,等.悬臂式掘进机回转机构的建模与动力学仿真[J].煤炭科学技术,2009(6):83-85.

[4]徐明生,姚金蕊,罗曼,等.悬臂式巷道掘进机的选型研究[J].采矿技术,2008(2):62-63.

[5]宋金标,孙方相,胡振南,等.EBZ260纵轴式掘进机截割头的设计计算[J].煤矿机械,2013(9):16-18.

[6]刘炜煌,韩振南,张倩倩,等.EBZ-160型掘进机截割头最佳运动参数确定方法[J].矿山机械,2014(7):15-18.

[7]龚循仁,张立祥,范学群.横轴式掘进机截割机构运动分析[J].煤矿机械,2013(7):115-116.

[8]徐晓锋,张亚柱.硬岩悬臂式掘进机截割部摆动驱动力计算[J].煤矿机械,2013(1):17-18.

[9]刘英林.EBZ-135掘进机截割头结构优化设计[J].煤炭工程,2011(9):12-14.

[10]史秀宝,卢米奇,曹志娟.基于Matlab的纵轴式掘进机截割头切削过程的模拟研究[J].工矿自动化,2010(1):37-39.

(编辑:李妮)

Research on mathematical model of cutting performance of cutting head of the boring machine

MU Yimin,LIU Hunju

(College of Mechanical Engineering,Taiyuan University of Technology,Taiyuan 030024,China)

To achieve the purpose of optimization design for boring machine's cutting head,parameters of boring machine under production were deeply researched and analysed to further establish a mathematical model of boring machine's cutting head and calculate the cutting power and productivity of cutting head of boring machine under ideal conditions and the cutting speed,the torque,instantaneous cutting rate and cutting pick consumption of the cutting head.Finally,the simulated data and measured data were contrasted and analysed through Matlab software,which comes to the conclusion that the obtained mathematical model can be used as a method for boring machine performance prediction.

boring machine;cutting head;Matlab;mathematical modeling

A

1674-5124(2017)08-0141-04

2016-11-27;

2016-12-03

山西省科技重大专项子专项(20111101040-02)

穆宜敏(1989-),男,山西太原市人,硕士研究生,专业方向为可靠性工程。

10.11857/j.issn.1674-5124.2017.08.028