AP1000核电HDPE管道安装

甘小马

摘要:AP1000核电在厂用水系统(SWS)选用高密度聚乙烯(HDPE)管道来输送冷却水,以抵抗恶劣使用环境引起的外表面腐蚀,以及防止流质引起的管内积垢和内表面腐蚀,进而增强核电站长期使用的可靠性,大大降低了运行和维护成本。本文主要对SWS系统中HDPE管道的安装技术进行针对性分析,希望对后续类似工程提供帮助。

关键词:HDPE管道;管廊

1工程概况

AP1000核电是美国西屋公司研发的第三代先进型压水堆技术,SWS系统作为厂用水系统,它向设备冷却水热交换器提供冷却水,带走一回路和特定的二回路非安全相关电站设备的热量。SWS系统利用两根30 HDPE管道,从循环水泵房的湿井内取水,经过综合管廊进入常规岛内的设冷水热交換器,从换热器出来的水经过综合管廊排至CWS系统的泄水虹吸井。

2 HDPE管道热熔

2.1热熔设备布置

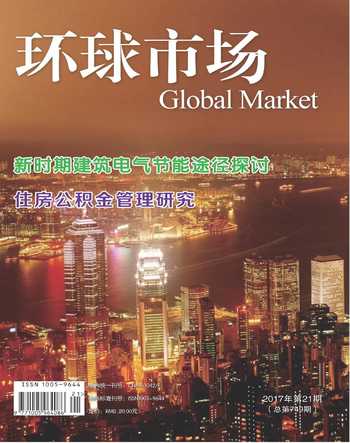

30寸HDPE管道热熔连接采用热熔焊机PT800,焊机的整机重量为1.5t,焊机在非工作状态下长2.1m,宽1.54m,高1.08m,在工作状态下尺寸长2.1m,宽1.93m,高1.7m。设备的外形尺寸如下图1所示。根据管廊内尺寸分析,设备从吊物孔引入,引入后,把设备直接放在吊物孔下方旁侧。

2.2固定管材

铣削之前,将两部件固定在夹具上,且保证夹具端部保留有100mm的直管段长度用于铣削及熔接。根据焊接部件的不同,夹具的配置可不一致:管道与管道熔接时,可采用两个固定式夹具,这种对接方式在管廊内占据大部分焊口。

2.3铣削管端面

施加适当的压力至管段两端均有连续的切削,对切削下来的材料进行检查,确认平整时,铣削完毕;熔接之前必须确保铣削至两端平整;铣削后重新检查两端的对齐情况,确保管材两端的错边量小于5mm,如果超过了允许值,需要重新铣削直到满足要求。

2.4熔接

设定加热温度(204℃-232℃),用测温仪检查加热板两端的实际温度,达到设定温度后,放下加热板,夹具扣紧,检查最初的熔珠,观察熔珠的顶部、底部、侧面是否均匀,若不均匀需停止操作。当熔珠的宽度达到15mm时,降低压力,设备全自动化模式进行,去除加热板后,在熔接压力下立即合拢两管段。

2.5冷却

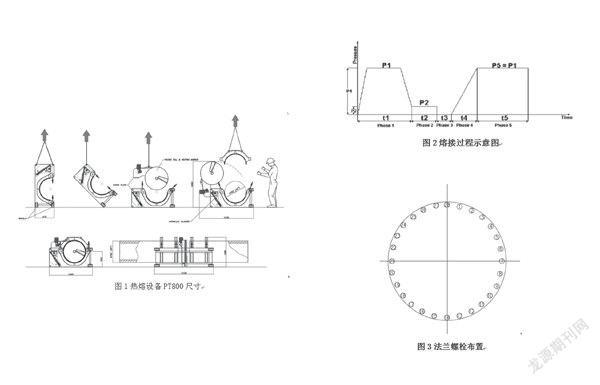

热熔接头必须保持在熔接压力下直至接头充分冷却,冷却时间不得小于2194s。熔接整个过程可用下图2来表示

其中:t1=具有特殊壁厚的焊缝成形所需时间;t2=连续加热所需时间;t3=加热板移除、管端对接时间;t4=增加压力所需时间;t5=冷却时间;

2.6法兰安装

熔接完成后,需要对法兰进行螺栓紧固。30″HDPE法兰最大力矩值为661.9N.M,最小力矩值为440.82N.M。法蘭的螺栓为28个,螺栓布置序号见下图23,螺栓的拧紧顺序为1-15-8-22;4-18-11-25;6-20-13-27;2-16-9-23;5-16-12-26;7-21-14-28;3-17-10-24。

法兰安装时,必须按照力矩要求及拧紧次序将螺栓拧紧。对于30″法兰的对准端面,轴线中心线偏差错边不能超过1/4″,对于6″法兰,轴线中心偏差错边不能超过1/8″。对于30″法兰适配器的角度错位需要控制在0.15″之内,即在30″的HDPE管道上,法兰可一端接触,另一边有0.15″的可以接受的间隙。对于6″管道,法兰适配器的角度间隙需要控制在0.03″之内。HDPE法兰由法兰盘和法兰翻边组成,法兰盘与管道熔接前,必须将法兰翻边提前安装。

3HDPE管道安装难点及优化方案

3.1HDPE管道安装难点

a管廊封闭,空间小;

b根据系统运行特点,其介质为海水,且管廊内环境潮湿,决定选用该材质的管道,从而决定了其连接方式;

c施工中对管材造成损伤,正在施工的管廊空间更为狭小,所以对管材的成品保护是必要的,特别是对法兰端面,必须及时对端面进行保护。建议对已经施工完成的管道用篷布遮盖,避免损失。

d设备操作失误,导致熔珠外形不合格,熔接过程主要是对温度、压力、时间的控制,必须严格安装厂家指导时操作,且操作工必须具备资质。需要加强对操作工的训练。

e空间不足无法施焊,对于此类问题,应提前熟悉管廊环境,对无法实施热熔处提前采用32″焊机进行预制后引入。

f法兰连接处泄漏:由于法兰最终通过垫片用螺栓拧紧连接,严密程度不如直接热熔对接管道,但管廊内又无法避免采用法兰连接。且根据厂家反馈,法兰连接的严密性是优于电熔的。若后期试压出现此类问题,应及时泄压检查法兰端面的完整性,两片法兰中心线的错边量是否超过了允许值,并检查螺栓拧紧的力矩值,再根据要求重新安装。若法兰端面存在缺陷,建议将此法兰去除,增加直管段重新熔接。

3.2HDPE管道安装优化方案

a管道安装前对管廊内不进行封闭,加大施工空间,减小施工难度;若从整体施工计划无法满足管廊不封顶,可在布置管廊时,增加内部的宽度及高度,且HDPE管道上部的物项在HDPE管道安装前不可安装;

b优化设计,对管廊内的管道布置进行简化,避免多处的高度变化处,则可减少增加法兰的位置,并降低施工难度;

c优化施工设备,厂家根据目前管廊的尺寸再优化设备尺寸,尽快将设备尺寸最小化,并改善设备的夹具,将其也适用于管件的加厚区,则可不再采购32″焊机,且可减少增加法兰的位置,提高工作效率;

d将三门项目采用的电熔连接方式与海阳采用热熔加法兰的连接方式的使用性能进行对比,若电熔的连接严密性并不劣于电熔机法兰连接,可修改连接方式,该为电熔,替代电熔加法兰的连接方式,电熔设备尺寸小,且操作空间小,对于直管段的长度要求也小于热熔设备,可加快工期。

4总结

总而言之,管廊内热熔施工,由于管廊空间受限,使得施工过程困难,愿通过施工优化方案建议,在后续的类似管道施工中节省成本,提高效率。