基于自动丝束铺放技术的复合材料进气道结构设计及试验验证

赵博伟,杜发喜,高原,赖辉

(航空工业成都飞机工业(集团)有限责任公司 技术中心,成都 610092)

基于自动丝束铺放技术的复合材料进气道结构设计及试验验证

赵博伟,杜发喜,高原,赖辉

(航空工业成都飞机工业(集团)有限责任公司 技术中心,成都 610092)

某型号飞机采用S形进气道,形状复杂,且对刚度、装配、内表面质量及重量要求很高,需要设计一个满足所需的进气道结构。采用复合材料整体成型结构设计,结合自动丝束铺放技术,详细叙述进气道结构设计研制方案及实施方法,并对其进行有限元理论分析及试验验证,结果表明:进气道结构满足强度及刚度要求;自动丝束铺放技术可以有效应用于变截面S形进气道研制。研究结果可对研制其他复杂形状飞机进气道提供依据。

S形进气道;复合材料;自动丝束铺放技术;结构设计

0 引 言

某型号飞机进气道采用基于自动丝束铺放技术的复合材料整体成型方案。该技术在国外始于20世纪60年代[1],在美国空军实验室的支持下起步,后经计算机辅助设计等方面支持迅速发展[2]。目前,自动铺带机、自动铺丝机、各种预浸带/纱已经形成系列产品供应,广泛应用于多种航空航天器的树脂基复合材料成型制造[3]。由于自动铺丝技术采用的材料体系成熟度高,设计成型方法继承性好,易于数字化和自动化制造[4],已经成为发达国家飞机复合材料大型复杂构建件的主要成型方法,获得了广泛的应用,并且在具有复杂曲面结构复合材料整体成型的制造中具有明显优势,但是该技术受到发达国家对我国的严密封锁,在国内应用尚属空白,需要从结构设计到试验进行一系列的验证。

丝束铺放技术是多轴联动的铺丝头进行传送,通过切割、重启、加热及压实等功能将不同数量的纤维窄带在压辊下集束成带,并按照程序设定的路径铺叠在模具上,制成零件的复合材料预成型体[5]。

国内目前对自动铺丝技术的研究主要集中在根据初始参考线在曲面上做等距平移进行轨迹规划和某一参考轴线成固定角度进行轨迹规划[6]。构造合适的初始参考线,建立适当的曲面平移方法和求取合适的参考轴线并构造曲面上与该参考轴线成固定角度的迭代格式成为了国内研究的热点[7]。邵冠军等[8]设计了一种自由曲面复合材料构建的纤维铺丝规则算法,考虑到了适于开放曲面复合材料构件的纤维铺丝。林福建[9]则将零件表面离散为三角网络,在此基础上进行路径规划,该方法要求零件完全封闭。安鲁陵等[10]以封闭曲面类构件为研究对象,提出了基于参考线的轨迹生成算法:通过以中心线的副法矢为方向得到等距点,根据这些等距点在曲面上的插值投影得到等距线,依据当前铺丝路径上各点与等距线的距离关系,求得该铺丝轨迹上各点处的丝束信息,完成自动铺丝的覆盖性分析。随着航空工业的发展,对自动丝束铺放技术的需求日益强烈[11-12]。

本文以S形变截面进气道为例,采用建立参考轴线及与其成固定角度的轨迹规划的自动丝束铺放技术,结合自动铺丝硬件设备,研究进气道的自动化铺丝成型工艺,并进行力学分析及试验验证,以期对飞机型号复杂形状进气道的研制提供一定的借鉴。

1 设计方案

进气道筒体采用复合材料丝束铺放整体成型,因进气道对刚度要求高,在进气道上布置3根环状加强筋条增加刚度,加强筋采用泡沫夹芯形式,将泡沫分段加工成型后用胶膜粘接到进气道筒体上,再将碳布铺叠上泡沫上固化成型。

进气道剖面图如图1所示。

图1 进气道剖面图

S形进气道铺丝方向由铺丝角(铺丝基准与铺丝方向之间的夹角)参数φ表达,该参数以满足刚度要求为设计目标,作强度校核。根据理论计算及工程实际,进气道铺层角度为[45°/-45°/0°/65°/-65°/0°]s。

确定轨迹规划,首先取一条参考线为基准,并以该参考线固定角度进行迭代运算求解轨迹线[13],本文采用芯模两端封闭平面的两个几何形心生成的直线,作中心线X进行参考,中心线X能够代表一定的加工特性,方便机器控制代码的生成,减少铺丝头的转动动作。基本方法如下:

详细的铺丝方法如图2所示。

根据以上方法,利用自动丝束铺放设备进行后续加工。

自动丝束铺放[14-15]设备具备8丝束3mm宽预浸丝束独立控制能力,铺丝轨迹规划设计软件可读取CATIA、UG等模型文件,具备单层及多层铺丝轨迹生成与仿真、NC代码自动生成与后处理、铺层集成仿真等功能。丝束铺放过程主要包括适合于铺放设备的专用铺丝模具的设计及加工制造、专用模具与铺放设备的匹配及调整、轨迹规划与测试等方面。进气道模具设计图如图3(a)所示,进气道模具实物如图3(b)所示。

(b) 实物图

进气道丝束铺放过程如图4所示,完毕后,将完全封装的进气道预成型体及其随炉件在热压罐中,按照材料标准固化工艺固化成型。

图4 丝束铺放过程图

2 分析验证

为了保证进气道结构能够满足在飞机上的应用,故对其静力性能进行理论分析及试验验证。

理论分析采用有限元方法,将进气道结构划为二维层合壳单元,赋予PCOMP单元属性,筋条表面材料采用二维层合板壳单元,筋条内部填充物为泡沫材料,采用三维实体(C3D8)单元。进气道上的网格总数为36 800个,进气道有限元模型如图5所示。

图5 进气道有限元模型

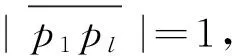

进气道边界条件设置为进气道两端固支,取吸力载荷-22 400Pa进行有限元分析,安全系数为1.3。得到应力云图如图6(a)所示,最大应力为148.6MPa,位移云图如图6(b)所示,最大位移为1.827mm,满足工况下的静力要求。

(a) 应力图

(b) 位移图

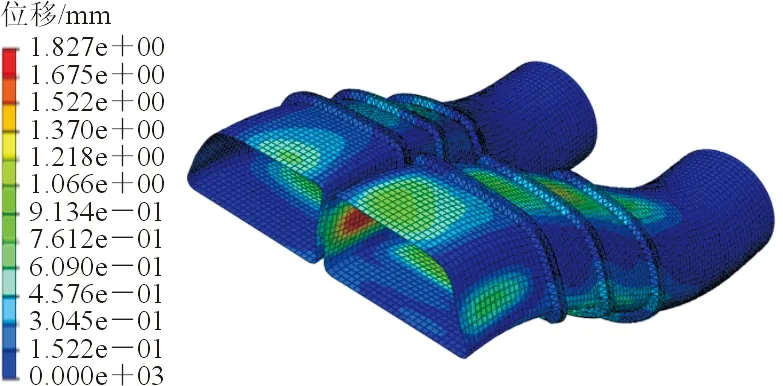

对比有限元方法,将基于上文轨迹规划方法的自动铺丝成型进气道实体结构按照要求作强度试验作相应验证。试验装置设计及实物图如图7所示。在吸力载荷-22 400Pa下,各测点位移模拟值和试验值对比如图8(a)所示,应变测点1上0°应变对比如图8(b)所示。试验结果与理论计算结果吻合情况良好,工况卸载后,进气道能恢复初始状态,未出现有害变形、损伤、裂纹及破坏。满足静力要求,初步满足装机要求。

(a) 设计图

(b) 实物图

(a) 各测点位移模拟值和试验值对比

(b) 测点1上0°应变对比

3 结 论

本文将丝束铺放技术应用于S形进气道研制,采用铺丝轨迹规划,结合自动丝束铺放硬件设备,测试了真实铺放效果,实现了进气道的自动化铺丝工艺成型,相比传统金属成型工艺,解决了内型面精度差、重量大、操作空间差等工程问题;对比复合材料成型的手工铺叠工艺,解决了复杂曲面零件制造过程中容易出现褶皱、分层、铺层方向难保证及脱模困难等工程问题。

本文通过有限元方法分析及试验验证,证明了进气道结构满足强度及刚度要求,同时通过其他试验验证后,现已成功应用,证明自动丝束铺放技术应用于变截面S形进气道结构的有效性。以本文研究立足,有望打破欧美发达国家在高档、精密和敏感复合材料成型技术领域对我国的封锁。对其他飞机型号复杂形状进气道的研制具有一定的借鉴意义。

[1]LiY,XiaoJ.Thetechnologyandapplicationoffiberplacement[J].FiberComposites, 2002, 19(3): 39-41.

[2]BernardonE.FiberSIM,CADintegratedsoftwaretoolsforcompositemanufacturinganddesign[J].SampeJournal, 1998, 34(4): 33-39.

[3] 郑广强, 吴文贵. 自动铺带技术在航空复合材料制造领域的应用[J]. 航空制造技术, 2013(15): 38-43.ZhengGuangqiang,WuWengui.ApplicationofATLinaircarftcompositesstructuremanufacturing[J].AeronauticalManufacturingTechnology, 2013(15): 38-43.(inChinese)

[4] 还大军, 肖军, 李勇. 复合材料自动铺放CAD/CAM软件技术[J]. 航空制造技术, 2010(17): 33-36.HuanDajun,XiaoJun,LiYong.CAD/CAMsoftwaretechnologyforcompositesautomatedplacement[J].AeronauticalManufacturingTechnology, 2010(17): 33-36.(inChinese)

[5]GrantCG.Fiberplacementprocessutilizationwithintheworldwideaerospaceindustry[J].SampleJournal, 2000, 36(4): 7-12.

[6] 李善缘, 王小平, 朱丽君. 复合材料铺丝成型中的路径规划[J]. 宇航材料工艺, 2009, 39(2): 25-29.LiShanyuan,WangXiaoping,ZhuLijun.Pathplanningforcompositefiberplacement[J].AerospaceMaterials&Technology, 2009, 39(2): 25-29.(inChinese)

[7] 曾伟. 复合材料自动铺丝轨迹规划与覆盖性分析研究[D]. 南京: 南京航空航天大学, 2010.ZengWei.Compositefiberplacementpathplanningresearchandcoverageanalysis[D].Nanjing:NanjingUniversityofAeronauticsandAstronautics, 2010.(inChinese)

[8] 邵冠军, 游有鹏, 熊慧. 自由曲面构件的纤维铺放路径规划[J]. 南京航空航天大学学报, 2005, 37(增刊1): 144-148.ShaoGuanjun,YouYoupeng,XiongHui.Optimalfiberplacementpathsforfree-formsurfaceparts[J].JournalofNanjingUniversityofAeronautics&Astronautics, 2005, 37(S1): 144-148.(inChinese)

[9] 林福建. 自动铺丝束成型的关键技术[J]. 组合机床与自动化加工技术, 2005(3): 25-26.LinFujian.Thekeytechnologyaboutautomaticfiberplacement[J].ModularMachineTool&AutomaticManufacturingTechnique, 2005(3): 25-26.(inChinese)

[10] 安鲁陵, 周燚, 周来水. 复合材料纤维铺放路径规划与丝数求解[J]. 航空学报, 2007, 28(3): 745-750.AnLuling,ZhouYan,ZhouLaishui.Placementcompositefiberplacementpathplanningandfibernumberdetermination[J].ActaAeronauticaetAstronauticaSinica, 2007, 28 (3): 745-750.(inChinese)

[11]ToshMW,KellyDW.FibersteeringforacompositeC-beam[J].CompositeStructures, 2001, 53(2): 133-141.

[12]SchuelerK,MillerJ,HaleR.Approximategeometricme-thodsinapplicationtothemodelingoffiberplacedcomposite[J].JournalofComputing&InformationScienceinEngineering, 2004, 4(3): 251-256.

[13] 党旭丹, 肖军, 还大军. 自动铺丝平行等距轨迹规划算法实现[J]. 武汉大学学报理学版, 2007, 53(5): 613-616.DangXudan,XiaoJun,HuanDajun.Implementationonfiberplacementparallelequidistantpathgenerationalgorithm[J].JournalofWuhanUniversity(NaturalScienceEdition), 2007, 53(5): 613-616.(inChinese)

[14] 孟书云, 赵东标, 陆永华, 等. 复杂曲面自动铺丝轨迹规划算法设计[J]. 中国机械工程, 2016, 27(5): 669-673.MengShuyun,ZhaoDongbiao,LuYonghua,etal.Designofpathplanningalgorithmforautomaticallyfiberplacementforsculpturedsurfaces[J].ChinaMechanicalEngineering, 2016, 27(5): 669-673.(inChinese)

[15] 张洋, 钟翔屿, 包建文. 先进树脂基复合材料自动丝束铺放技术研究现状及发展方向[J]. 航空制造技术, 2013(23-24): 131-136.ZhangYang,ZhongXiangyu,BaoJianwen.Researchstatusandfuturetrendofautomatedfiberplacementtechnologyforadvancedpolymermatrixcomposites[J].AeronauticalManufacturingTechnology, 2013(23-24): 131-136.(inChinese)

(编辑:赵毓梅)

Design and Experimental Verification of Composite Material Inlet Structure Based on Automatic Tow Laying Technology

Zhao Bowei, Du Faxi, Gao Yuan, Lai Hui

(Technical Center, AVIC Chengdu Aircraft Industrial(Group) Co., Ltd., Chengdu 610092, China)

In a certain aircraft S-shaped inlet is used, which is of complex shape and high demands on the rigidity, assembly, inner surface quality and weight. It is needed to design such an inlet structure which meets all the demands. The inlet is designed by using the composites whole shaping and automatic tow laying technology. The development of the program and implementation methods are described in detail. It is made by finite element analysis and experimental verification. The results showed that the inlet structure meets the strength and stiffness requirements. Automatic tow laying technology can be effectively applied to variable cross section S-shaped inlet development. The results of the study could provides the basis for the development of other complex shape aircraft inlet.

S-shaped inlet; composite material; automatic tow laying technology; structural design

2017-04-11;

2017-05-14

赵博伟,317822246@qq.com

1674-8190(2017)03-349-05

V

A

10.16615/j.cnki.1674-8190.2017.03.016

赵博伟(1990-),男,硕士,助理工程师。主要研究方向:复材与附属结构设计。

杜发喜(1976-),男,本科,高级工程师。主要研究方向:机体结构设计。

高 原(1988-),男,本科,工程师。主要研究方向:机体结构设计。

赖 辉(1989-),男,硕士,助理工程师。主要研究方向:复材与附属结构设计。