一种适宜于航空电子类机载设备的可靠性强化试验方法

薛洁妮,樊西龙,袁泽谭

(第一飞机设计研究院 适航与通用质量特性研究所,西安 710089)

一种适宜于航空电子类机载设备的可靠性强化试验方法

薛洁妮,樊西龙,袁泽谭

(第一飞机设计研究院 适航与通用质量特性研究所,西安 710089)

目前我国军机机载电子类设备的可靠性试验主要依赖传统的可靠性模拟试验技术,其存在试验周期长、效率低、耗费大以及试验结果易受综合环境应力准确性的影响等缺点。而可靠性强化试验通过外场加严使用环境中的某类或某几类应力来进行试验,可以快速激发设备的设计缺陷和制造工艺等问题。本文提出一种适宜于军机电子类机载设备的可靠性强化试验方法流程,给出试验应力量值、加载时序、运行流程、故障处理要求和回归验证方法等试验实施细则或要求,并在某型号工程研制中进行工程实践。结果表明:试验效果显著,可显著提高设备的可靠性、节约试验经费和时间。

航空电子;机载设备;可靠性强化试验;温度应力;振动应力

0 引 言

目前,我国军机机载电子类设备的可靠性试验主要使用传统的可靠性模拟试验技术,对受试设备施加模拟外场使用环境的可靠性综合环境应力来检验或评估设备的可靠性水平,存在试验周期长、效率低和耗费大的缺点,而且试验结果容易受可靠性综合环境应力准确性的影响,通常只能激发出设备内部一些由于工艺缺陷或元器件损伤引起的浅层次故障,其严重制约了设备可靠性水平的提升,因此有必要建立高效的可靠性试验新方法。可靠性强化试验属于激发试验[1],试验应力不再受可靠性综合环境应力的约束,而是通过加严外场使用环境中的某类或某几类应力来进行试验,快速激发设备内部的潜在缺陷使其以故障的形式表现出来,从而分析故障原因并有针对性的进行设计改进,可有效提高设备的可靠性水平和耐环境的能力。

美国的G.K.Hobbs,K.A.Gray和L.W.Condra等是最早从事可靠性强化试验研究的专家。1994年,波音公司在B777飞机上成功应用了可靠性强化试验方法,并在其在故障防治策略大纲中明确将这种新的试验技术用于其设备的设计阶段,但由于商业竞争和技术保密等原因,国外关于可靠性强化试验具体理论的研究极少[1]。我国对可靠性强化试验的研究比较晚,直到20世纪90年代中期,国内的可靠性工程界才开始可靠性强化试验技术的理论和应用研究,并发表了关于可靠性强化试验技术的介绍性和理论性的文章[1-4],并进行了工程应用研究[4-10],例如,进行了星载铷原子频标、模块级电子产品、激光捷联惯导系统的可靠性强化试验研究,而对于电子类机载设备的可靠性强化试验还没有明确的工程应用研究。

本文在综合考虑国内军机机载设备的研制特点和可靠性试验能力的基础上,对可靠性强化试验的试验流程、试验应力、故障处理方法和回归验证方法等技术进行研究,提出了一种适宜于我国军用飞机电子类机载设备研制的可靠性强化试验技术方法,并进行工程应用。

1 机载设备可靠性强化试验技术研究

1.1 试验应力选择

飞机在其全寿命周期内会暴露在各种自然环境和诱发环境条件下,这些环境条件以各种应力的形式(例如温度应力、振动应力、湿度应力和电应力等)影响着飞机整机及其机载设备的可靠性。美国电子设备可靠性咨询组(AGREE)通过对飞机执行任务过程中的环境影响条件研究发现外场使用环境条件中的温度应力和振动应力是造成机载设备故障的主要环境应力,而且这两类应力在内场试验室条件下,比较容易恶化,因此确定温度应力和振动应力作为机载设备可靠性强化试验的试验应力。

1.2 强化试验流程

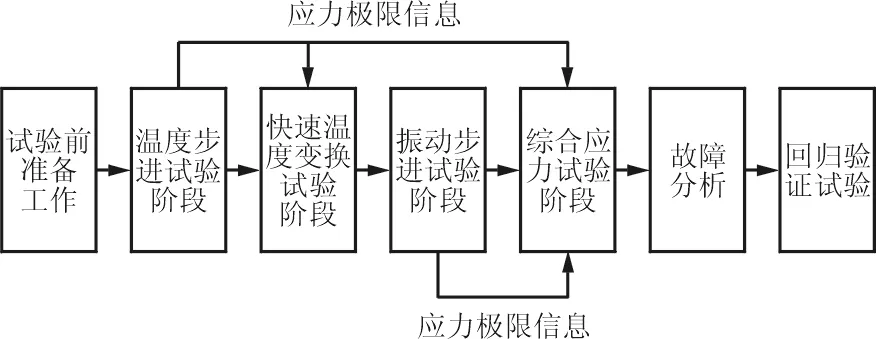

由于可靠性强化试验的试验应力超过了机载设备的设计极限,具有一定的破坏性,为了尽可能有效地利用有限的试验样本激发出足够多的故障信息,应从对受试样品破坏性小的试验项目开始进行强化试验[2,5]。一般情况下,可靠性强化试验按照低温步进应力试验、高温步进应力试验、快速温度变化试验、振动步进应力试验和综合应力试验的顺序依次进行[3]。为了验证故障改进措施的有效性,增加故障回归验证环节对改进情况的有效性进行验证。一个典型的机载设备可靠性强化试验包括以下五部分试验内容(试验流程如图1所示):①温度步进试验(包括低温步进应力试验和高温步进应力试验);②快速温度变化试验;③振动步进试验;④综合应力试验;⑤回归验证。

图1 可靠性强化试验顺序流程图

通过低温步进试验和高温步进试验寻找出设备的耐温度应力短板以及低温工作极限、低温破坏极限、高温工作极限和高温破坏极限等信息;通过振动步进试验寻找出设备的耐振动环境短板以及振动工作极限、振动破坏极限;通过快速温度变化试验和综合环境应力试验,进一步激发设备的缺陷,进而通过设计改进提高设备对温度应力和振动应力的适应性。温度步进试验和振动步进试验为快速温度变化试验和综合应力试验提供应力信息[4,6-10]。

1.3 试验应力量值

考虑到我国军机机载设备的研制、试验能力以及军用元器件的可靠性水平,在确定可靠性强化试验的试验应力量值时,应结合机载设备的实际使用环境,所给出的试验应力量值应既能在内场试验室实现,又能很好地激发出设备的故障,具体的试验应力量值确定原则如下:

(1) 应力量值的确定以机载设备实际使用环境为基础,所确定的量值首先应能在试验室中实现,并且符合“尽快暴露产品早期失效,又不超过产品破坏极限”的原则。

(2) 温度应力量值的确定主要考虑元器件和试验箱的温度特性,即试验中温度应力的量值不宜超过元器件的工作应力范围,温变率不低于飞机实际使用中的温变率量值,且在试验箱的使用范围内。

(3) 振动应力量值的确定主要考虑飞机的耐久振动量值和试验台的振动特性,即试验中振动应力的最大值与飞机最大耐久振动量值相当,且在试验箱的使用范围内。

(4) 在进行步进试验时,当试验应力低于机载设备设计规范要求的设计应力时,采用较大的步长,超过设计规范应力时,则适当减小步长。

(5) 在进行快速温变试验和综合环境试验时,试验应力应低于机载设备工作应力极限。

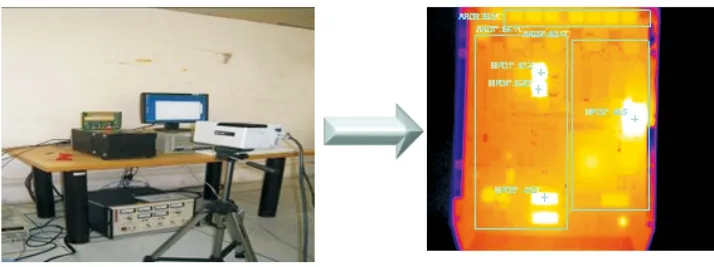

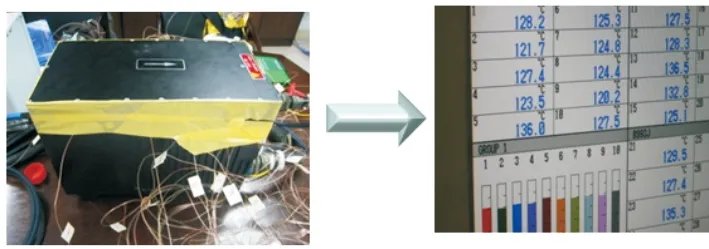

1.4 温度和振动响应调查

在进行正式的可靠性强化试验之前,开展受试设备的温度和振动响应调查,了解设备内部的热点、热分布、共振点和应力集中点等情况,为可靠性强化试验中的温度传感器和振动传感器布置提供参考。在强化试验中常用的应力响应调查手段有温度实测、振动实测和红外热成像扫描等(如图2所示)。

(a1) 非接触式温度响应调查

(a2) 接触式温度响应调查

(b) 振动响应调查示意图

1.5 温度步进试验加载方法

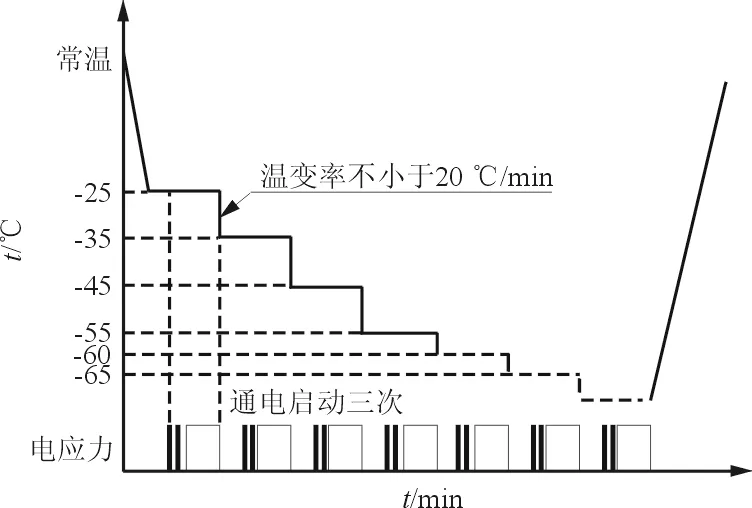

1.5.1 低温步进试验

在低温步进应力试验时,建议将受试件的密封盖板或外壳取下,或将受试件的外壳加工成镂空机箱进行试验,按照如图3所示的时序进行加载并运行图4的流程进行试验。低温步进试验从常温开始,以-25 ℃作为低温步进试验的起始温度,在温度达到-55 ℃之前,以-10 ℃为步长,在温度达到-55 ℃之后,以-5~-3 ℃为步长,温度变化速率不小于20 ℃/min,每个温度台阶上的持续时间为受试设备所处环境温度达到台阶温度的稳定时间加上10 min工作时间再加测试时间,在台阶温度稳定后的正式测试前,进行3次通电启动检测以考核设备在低温条件下的起动能力,设备测试完毕后断电。

图3 低温步进试验应力加载时序图

图4 低温步进试验试验流程图

低温步进应力试验的终止条件:找到设备的低温破坏极限,当受试设备的低温破坏极限低于-80 ℃,以-80 ℃为低温步进试验的强制结束温度。

1.5.2 高温步进试验

在高温步进应力试验时,建议将受试件的密封盖板或外壳取下,或将受试件的外壳加工成镂空机箱,按照如图5所示的时序进行加载并运行图6的流程进行试验。高温步进试验从常温开始,以+40 ℃作为高温步进的起始温度,在温度达到+70 ℃之前,以+10 ℃为步长,在温度达到+70 ℃之后,以+3~+5 ℃为步长,温度变化速率不小于20 ℃/min,每个温度台阶上的持续时间为受试件所处环境温度达到台阶温度的稳定时间加10 min工作时间再加测试时间,在台阶温度稳定后的正式测试前,进行3次通电启动检测以考核设备在高温条件下的起动能力,设备测试完毕后断电。

图5 高温步进试验应力加载时序图

图6 高温步进试验试验流程图

高温步进应力试验终止条件:找到设备的高温破坏极限,当受试设备的高温破坏极限高于+110 ℃,以+110 ℃为高温步进试验的强制结束温度。

1.6 快速温度变化试验加载方法

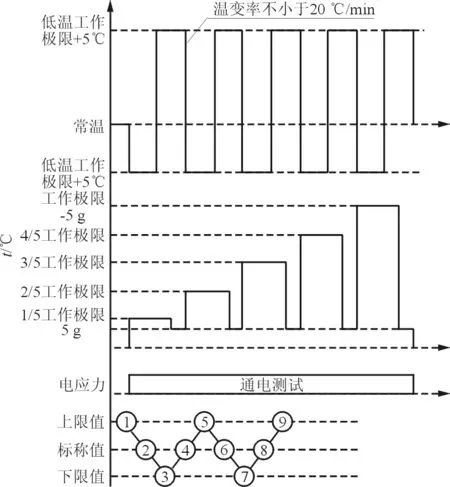

在进行快速温度变化试验时,需要将受试件的密封盖板或外壳取下,或将受试件的外壳加工成镂空机箱,按照如图7所示的时序进行加载来进行试验,以常温作为快速温度变化循环的开始,试验的温度范围为低温工作极限+5 ℃~高温工作极限-5 ℃(示例:受试件的低温工作极限为-60 ℃,高温工作极限为+100 ℃,若无特殊要求,则快速温度变换试验的温度范围为-55~+95 ℃),循环次数一般不少于5个完整循环周期,温度变化速率不小于20 ℃/min,每个循环中的低温阶段/高温阶段的持续时间为受试件所处环境温度达到试验温度的稳定时间加10 min工作时间再加测试时间,在每个循环的低温阶段/高温阶段温度稳定后的正式测试前,进行3次启动检测,考核受试件在低温条件下/高温条件下的起动能力。低温阶段和高温阶段受试件第3次启动测试结束后的持续工作电压按“上限→标准→下限→标准”变化。

图7 快速温度变化试验应力加载时序图

1.7 振动步进试验加载方法

目前国内可靠性试验单位常用的试验设备有气动式三轴六自由度试验台和电磁试验台两种(如图8所示),这两种试验台的温度特性相似,振动特性有区别。气动式三轴六自由度试验台的振动生产机构由台面、气动激振器和控制系统三部分组成,可产生x、y、z三个轴向六个自由度的伪随机振动激励应力,振动频率的低频能从5 Hz 起振,高频可达到10 kHz,功率谱密度(Power Spectrum Density,简称PSD)主要分布在5~2 000 Hz的高端,振动量级范围2~50 g;电磁试验台的振动生产机构由台面、电磁激振器和控制系统三部分组成,可产生随机激励和正弦激励两种随机振动信号,频率最高可达2 000 Hz,振动形式和能力可控。

在进行振动步进试验和后续的综合应力试验时,试验件的机箱应为完整机箱,若为镂空机箱,则需增加配重,以保证振动试验部分的实施效果。

(a) 气动式三轴六自由度振动台

(b) 电磁振动台

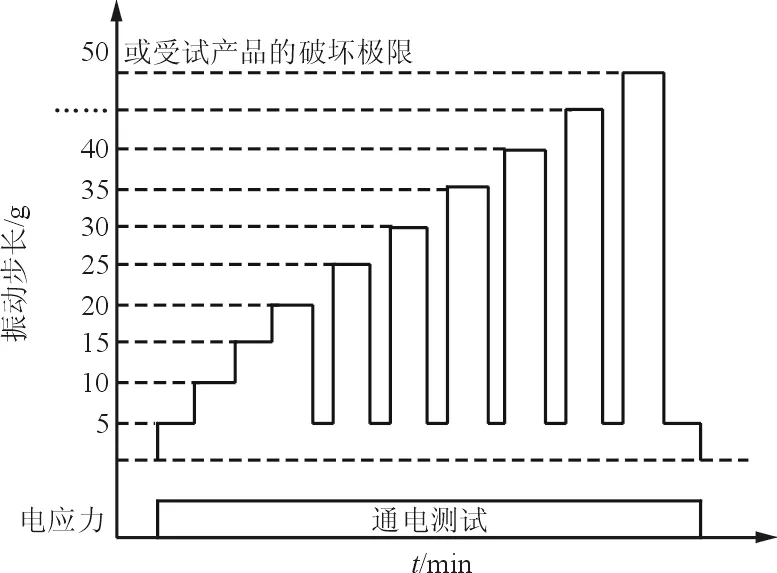

以气动式三轴六自由度试验台为例,在进行振动步进试验时,按照如图9所示的时序进行加载并运行图10的流程来进行试验,起始振动量级5 g,步长5 g,每个振动量级保持时间不小于10 min,振动步进试验中对受试件施加标称电压,全程进行通电测试。当振动量值超过15 g后,在每个振动量级台阶结束后将振动量值降至5 g,维持约5 min,以便及时发现受试件在高量级振动时出现的焊点断裂情况,振动步进应力试验终止条件:找到受试产品的振动破坏极限,当受试产品的振动破坏极限大于50 g,以50 g为振动步进试验强制结束条件。

当利用电磁振动台进行强化试验时,试验时序图与图9相同,仅对起始振动量值和步长进行适当的调整,这时振动步进应力试验的终止条件:找到受试产品的振动破坏极限,当受试产品的振动破坏极限大于22 g,以22 g为振动步进试验强制结束条件。

图9 振动步进试验应力加载时序图

图10 振动步进试验试验流程图

1.8 综合应力试验加载方法

一般情况下,综合应力试验进行5个完整的试验循环,应力施加时序如图11所示,其中温度应力的施加方法同快速温度变换的施加方法,对于振动应力,以受试件的振动工作极限的1/5作为振动步进的起始振动量级,下一循环的振动量级为振动工作极限的2/5,以此类推,每个振动量级对应一个温度循环周期。在每个循环的高温阶段结束前5 min左右,将振动量值降至5 g并维持5 min以及时发现由于温度应力和振动应力同时作用于受试件而出现的焊点断裂等情况,每个循环中低温和高温阶段的停留时间不小于受试件所处环境温度达到温度台阶稳定时间加10 min工作时间再加测试时间,在整个综合应力试验过程中全程对试验件进行通电检测,受试产品各循环通电电压分别按“上限→标准→下限→标准”变化。

图11 综合应力试验应力加载时序图

1.9 强化试验故障处理

对于可靠性强化试验中的故障,运行可靠性强化试验的故障报告、分析与纠正措施系统,并按照图12的故障处理流程处理可靠性强化试验中发现的故障。

图12 可靠性强化试验故障处理流程图

1.10 回归验证

当受试产品在可靠性强化试验后进行设计和工艺更改,进行可靠性强化回归验证试验,开展5到10个循环的综合应力试验来验证改进措施的有效性。

2 型号应用及经验总结

2.1 型号应用情况简介

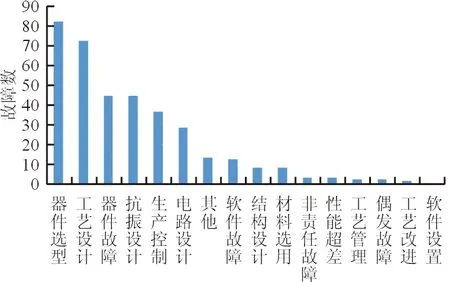

在某型号工程机载设备的研制过程中,针对比较重要的机载电子类设备,开展可靠性强化试验工作。通过可靠性强化试验,共激发故障或缺陷370多个,故障原因涉及元器件选型、工艺设计、元器件故障、抗振设计、生产控制、电路设计、软件故障等多种原因,具体的故障原因分布如图13所示。

图13 某型号工程可靠性强化试验故障原因柱状图

2.2 经验总结

通过对本次可靠性强化试验数据的分析,在后续型号的可靠性强化试验中,可以借鉴以下成果:

(1) 可靠性强化试验开展的时机非常重要。最合适的时间是在产品研制S阶段的初期。

(2) 在试验实施过程中,采用镂空机箱的试验技术,可以大幅提高可靠性强化试验的效率。

(3) 两种振动试验台各有优势,电磁振动台对机箱设计缺陷有较强的激发能力,气动式三轴六自由度试验台对板卡级有较强的激发能力。

(4) 元器件失效分析是强化试验必不可少的环节,由于强化试验时间较短,很可能造成某种应力导致的故障,在下一个应力初期中表现出来,因此,必须通过失效部位及元器件的外观检查、电特性测试、x-RAY检查开封检查、扫描电镜等分析,对故障进行精准的定位,开展故障归零工作。

3 结束语

本文从影响机载产品可靠性的环境应力出发,提出了适合型号的可靠性强化试验的试验流程和故障处理要求,并在某型号工程上进行了工程应用,试验效果显著,证明了可靠性强化试验可以很好地发现机载设备的潜在故障和缺陷,通过排故和设计改进等措施,提高机载设备的固有可靠性和健壮性。

[1] 温熙森, 陈循. 可靠性强化试验理论与应用[M]. 北京: 科学出版社, 2007. Wen Xisen, Chen Dun. Theory and application of reliability enhancement testing[M]. Beijing: Science Publishing, 2007.(in Chinese)

[2] 褚卫华, 陈循, 陶俊勇. 高加速寿命试验(HALT)与高加速应力筛选(HASS)[J]. 强度与环境, 2002, 29(4): 23-27. Chu Weihua, Chen Dun, Tao Junyong. HALT and HASS[J]. Strength and Environment, 2002, 29(4): 23-27.(in Chinese)

[3] 褚卫华, 陈循, 陶俊勇, 等. HALT试验高效率温度剖面图的建立[J]. 宇航学报, 2004, 29(4): 23-37. Chu Weihua, Chen Dun, Tao Junyong, et al. Design of the efficient temperature profile of highly accelerated life test[J]. Journal of Astronautics, 2004, 29(4): 23-37.(in Chinese)

[4] 王德言, 张建国, 钟琼华, 等. 环境试验与可靠性试验技术的发展[J]. 装备环境工程, 2005, 2(5): 10-13. Wang Deyan, Zhang Jianguo, Zhong Qionghua, et al. Development of environmental test and reliability test techniques[J]. Metal Forming Technology, 2005, 2(5): 10-13.(in Chinese)

[5] 邓爱民, 陈循, 张春华. 星载铷原子频标的可靠性强化试验[J]. 宇航学报, 2005, 26(6): 798-803. Deng Aiming, Chen Dun, Zhang Chunhua. Reliability enhancement test of the space-borne rubidium atomic frequency standard[J]. Journal of Astronautics, 2005, 26(6): 798-803.(in Chinese)

[6] 褚卫华. 模块级电子产品可靠性强化试验方法研究[D]. 长沙: 国防科学技术大学, 2005. Zhu Weihua. Test method research on reliability enhancement testing for module-level electronic products[D]. Changsha: National University of Defense Technology, 2005.(in Chinese)

[7] 任志乾. 激光捷联惯导系统的可靠性强化试验技术[J]. 电子产品可靠性与环境试验, 2008, 26(1): 34-39. Ren Zhiqian. Application of reliability enhancement testing for laser strapdown inertial navigation system[J]. Electronic Product Reliability and Environmental Testing, 2008, 26(1): 34-39.(in Chinese)

[8] 范志锋, 齐杏林, 雷彬, 等. 可靠性强化试验及其在引信中的应用[J]. 探测与控制学报, 2008, 30(6): 8-11. Fan Zhifeng, Qi Xinglin, Lei Bin, et al. Reliability enhancement test and its application to fuzes[J]. Journal of Detection & Control, 2008, 30(6): 8-11.(in Chinese)

[9] 何荣华, 张亚, 李波, 等. 军用电子元件的可靠性强化试验方案研究[J]. 科学技术与工程, 2009, 9(18): 5460-5464. He Ronghua, Zhang Ya, Li Bo, et al. Research program of reliability enhancement test about military electronic components[J]. Science Technology and Engineering, 2009, 9(18): 5460-5464.(in Chinese)

[10] 赵艳涛. 可靠性强化试验在某产品上的应用[J]. 环境适应性和可靠性, 2009, 27(3): 24-27. Zhao Yantao. The application of reliability enhancement testing to some product[J]. Environmental Applicability & Reliability, 2005, 27(3): 24-27.(in Chinese)

(编辑:赵毓梅)

A Reliability Enhancement Test Method Suitable for Aeronautical Electronic Airborne Equipment

Xue Jieni, Fan Xilong, Yuan Zetan

(Airworthiness & Universal Quality Characteristics Department, The First Aircraft Institute, Xi’an 710089, China)

At present, the military electronics airborne equipment reliability test in China mainly depends on the traditional simulation test technology of reliability, which often shows the shortcomings of long test cycle, low efficiency, high cost and the susceptible experimental results accuracy. And through deteriorating of certain or some kind of stress in field, reliability intensifying test can quickly stimulate equipment design flaws and manufacturing process. A kind of suitable reliability intensifying test process is put forward, which provides the rules of implementation and requirements of the test stress level, load sequence, operation process, troubleshooting and etc. It is used in the engineering practice of a model project. Result shows that the test can significantly improve the reliability of equipment, and save the expenditure and time.

aeronautical electronics; airborne equipment; reliability enhancement testing; temperature stress; vibration stress

2017-04-11;

2017-05-10

薛洁妮,mumufly@163.com

1674-8190(2017)03-277-09

V240.2

A

10.16615/j.cnki.1674-8190.2017.03.005

薛洁妮(1984-),女,硕士,工程师。主要研究方向:保障性设计、可靠性试验。

樊西龙(1982-),男,硕士,高级工程师。主要研究方向:飞机可靠性设计与试验技术。

袁泽谭(1990-),男,硕士,工程师。主要研究方向:飞机可靠性设计与试验。