低温绝热管道漏热量在线测试的研究

夏 莉 杨树斌 李 蔚 马志鹏

低温绝热管道漏热量在线测试的研究

夏 莉 杨树斌 李 蔚 马志鹏

(广东省特种设备检测研究院 广州 510655)

低温绝热管道漏热量测量的热流计法就是采用热流计直接测试低温绝热管道表面的热流进而计算出管道漏热量的测量方法。采用热流计法可以实现管道漏热量的免工质更换、免拆装的在线测试,同时测试精度也可保证。另外,还建立了低温绝热管道在线漏热量测试结果的合于使用评价方法,其中对评价中的重要参数—管道夹层当量热导率进行了详细分析。

低温绝热管道;漏热量;热流计测量法;在线测量;当量热导率

0 引言

随着低温技术的发展与普及,液氮、液氧、液氩、液态二氧化碳、液化天然气、液氢、液氦等低温液体的应用日趋广泛,各行各业对贮存和输送低温液体的需求日益增长[1]。低温绝热管道是连接低温液体储存设备及应用端口的重要管道设备,因此,低温绝热管道的安全性能与质量越来越受到政府部门及社会各界的关注[2-5]。低温绝热管道属特种设备范畴,根据特种设备安全法及其他相关规定,需要对其进行定期检验。定期检验一般都是以在用设备为对象,检验时要求尽量不影响设备的运行,但目前低温绝热管道定期检验实施过程中的难点在于漏热量项目的测量。目前,对低温绝热管道进行漏热量测量依据的标准是GB/T 18443.6《真空绝热深冷设备性能试验方法(第6部分):漏热量测量》[6]。根据GB/T 18443.6[6]中的规定:漏热量测试有两种方法—流量计测量法[7]和表面温度测量法。在实际操作中这两种方法均存在一些问题:其一,对采用流量计法的漏热量测试,要求管道一定要有气相出口以便连接流量计进行蒸发气体流量的测量,这样就要求测试时管道必须从管线上拆卸下来,测试要在专门的试验系统上进行,因此该方法难以实现不更换工质、免拆装的在线检验;其二,表面温度测量法是通过测量低温绝热管的外表面及对应环境的温度,然后按大空间自然对流计算漏入真空绝热管的漏热量。由于固定在管道表面的测温元件(热电偶或铂电阻)在测温时会同时受到管道表面以及环境的影响,所测结果不能准确地反映出管道表面的温度,因此表面温度测量法测得的漏热量结果准确度不高[3]。除此之外,在低温绝热管道的定期检验中,对管道漏热量测试结果的评价也缺乏充足的依据,这是因为:定检中管道漏热量的测试值可以放宽到型式试验要求的两倍(参照压力容器定期检验规范的规定),而在TSG D7002-2006《压力管道元件型式试验规则》[8]中仅对工作介质为液氮的管道进行漏热量的规定,对管道内输送其他介质时的漏热量并未给出规定。基于此,本文采用热流计法进行低温绝热管道特别是在用低温绝热管道漏热量的在线测量,旨在探寻出一种便捷、准确的低温绝热管道漏热量在线测量方法,同时,给出在线的免工质更换条件下的漏热量合格指标的评价方法,以提高低温绝热管道在线检验实施的可操作性。

1 漏热量在线测试的实施要点

低温绝热管道漏热量在线测试的研究包括两部分内容:管道漏热量在线检验的实施方法;检验后对结果的处理及对管道的漏热量做合于使用的评价。漏热量的在线检验就是要求管道在不更换试验介质、在管线上运行的条件下进行检验,同时检验精度还要有所保证。因此低温绝热管道在线检验方法的研究中要关注以下要点(如图1):测试精度、不拆装、不更换工质。

图1 漏热量在线测试要点示意图

2 管道漏热量在线检验的实施方法

热流计法就是采用热流计探头及记录仪作为表面温度法中测温元件的替代品用于管道漏热量的测量。参照GB18443.6中的表面温度法进行热流计法的实验方案设计,这样就可满足管道在线的、免拆装的漏热量检验要求。本实验采用的热流计由DaqPRO 5300手持式可编程数据记录仪和法国Captec 公司的高精度超薄热流传感器构成。传感器的分辨率优于0.1W/m2,热流量测量准确度优于3%。这样测试精度也有所保障。

为验证热量计法的测试准确度,在实验室中以液氮为工质进行了热流计法的管道漏热量测试。在热流计法进行低温绝热管道漏量测试的研究中,以DN80的真空绝热管道作为测试对象,管长6米,管道外径为159mm,管道工作压力为1.59MPa,管道真空度为8.3×10-1Pa,管道中的工作介质为液氮。测试前先将管道充满液氮,静置48小时,其间不断补充液氮保持管道充满。静置后,待管道内外到达热平衡,测试开始,热流采集时间间隔为1s,采集时间不少于1200s。参照文献[6]对测温点布置的要求进行热流计探头的布置:将热流计探头布置在被测管道中间3m长的外管表面底部,测点不少于6个,在被测管道与保护端连接处布置不少于两个热电偶,测点布置情况见图2。

图2 热流计探头位置示意图

测试得到的管段平均热流密度为7.96W/m2,管接头(阳接头)的平均热流密度为13.10W/m2,管接头(阴接头)的平均热流密度为22.49W/m2,计算得到低温管的总漏热量为33.7W。同时在实验室对同一管道的漏热量采用了流量计法进行测量,总漏热量测量结果为34.1W,与热流计法结果比较,二者相差不大,从而验证了热流计法的测试准确度。

综上所述,采用热流计法可以解决管道漏热量测量的在线、免拆装问题以及测试精度问题。以上测试是在液氮条件下进行的,若对在用管道的漏热量做评价,测试结果可以直接参照TSG D7002-2006对管道漏热量的要求并放宽2倍后的指标进行在用管道漏热量的评价。但是对于在用管道来说还有一个问题必须解决,就是在用管道内部的工作介质不一定是液氮,还可能是液氩、液氧、液化天然气等,这时管内外的换热条件较之以液氮为工质时就发生了变化。测试得到的测试漏热量如何换算成标态下以液氮为工质的漏热量还要进行研究。

3 管道漏热量在线测量结果的合于使用评价

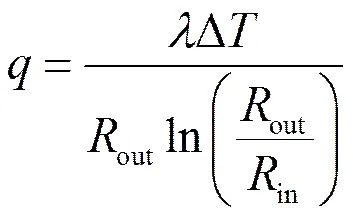

低温绝热管道的漏热是由管道内部低温液体与环境之间的温差引起,漏热量的大小与这个温差有关,而且还与管道的当量热导率(管道与低温液体接触的内表面和管道与外界环境接触的外表面间的总热阻的倒数)有关。管道的传热简化为一维传热后,其传热公式可表示为:

式中:为测试管道外表面热流密度,W/m2;为管道当量热导率,W/(m·K);为关内外温差,K;out为低温绝热管道内管内径,m;in为低温绝热管道外管外径,m。

对同一管道,由于充装不同介质引起的管内外传热温差不同而造成了漏热量实际测试值的不同,由公式(1)可推出管道实测表面热流密度与标态下以液氮为工质时管道表面的热流密度之间的关系,如公式(2)所示:

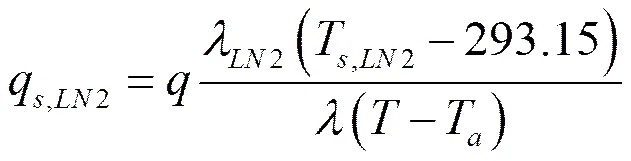

传热温差的不同引起管道夹层真空度的不同,进而影响了管道当量热导率。首先通过试验研究同一管道充装不同工作介质时对管道真空环境的影响,试验系统如图3所示。

图3 低温绝热管道真空测试系统

在试验系统中,采用全量程规管对管道夹层的真空度进行测量。管道充装工作介质前先利用真空机组对管道进行了抽真空处理,管道在未充装介质时的真空度为2.8×10-1Pa。实验过程中分别向管道充装液氮(LN2)、液氩(LAr)、液态二氧化碳(LCO2),充装后的管道真空度分别为6.0×10-3Pa、2.1×10-2Pa、1.5×10-1Pa。采用四级质谱仪对管道真空夹层内的气体成分进行测量,测试结果如图4所示。

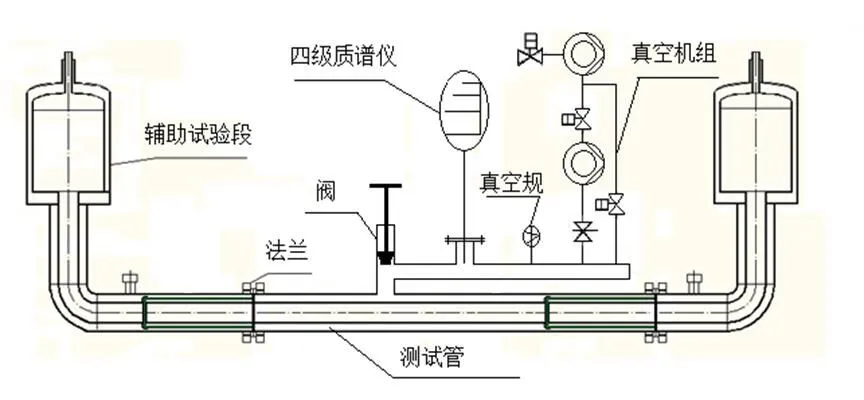

图4 真空绝热管道在充装不同介质时真空夹层的气体成分

利用四极质谱仪可以检测出管道真空夹层内部的气体种类以及粗略的显示出各气体的份额。其中气体的份额与仪器直接检测出的粒子流的大小成正比,因此,可由粒子流的数据大致评价出气体数量的变化趋势。图4对管道真空夹层中占有份额较大的四种气体进行了监测,它们是:H2O(质量数18)、N2(质量数28)、O2(质量数32)及CO2(质量数44)。从图4中可以看出,管道充装不同介质后,其夹层内部的气体的量(通过粒子流反映)有所变化,充装液氮时夹层内气体的量最少,充装液态二氧化碳时夹层内气体的量最多,充装液氩时气体的量介于二者之间。这是因为管道内放置的吸附剂的吸附能力与温度有关,通常这类分子筛物理吸附剂在低温的情况下吸附效果比较好,因此在充装液氮(-196℃)时的吸附效果最好,管道夹层内残余气体的量就最小,而充装液氩(-186℃)时管道夹层内气体的量就有所增多,当充装液态二氧化碳(-40℃)时管道夹层内气体的量极大增高。这也从本质上解释了充装不同介质时管道夹层的真空度变化的原因。管道真空夹层内的气体越多,管道的当量热导率就越大,相同条件下漏热就越严重。

通过实测管道在充装这三种介质时的管道表面热流密度,结合公式(1)可以计算出充装这三种介质时管道的当量热导率,结果如表1所示。

表1 真空管道当量热导率

测试是在相同的环境温度(30℃)下进行的,表中测试热流密度选取的是管段部分6个测点(如图2)测试热流密度的平均值。从表1中的结果来看,当管道充装液氮时管道的当量热导率最小,充装液氩时次之,而充装液态二氧化碳时最大。另外,由表1可知充装液氮时管道的当量热导率与充装液氩时的非常接近,这样在处理这类与液氮温度相差不大的介质(例如:液氧、液氩等)时,可忽略当量热导率间的差别,在作管道漏热量合于使用评价时仅考虑在用介质的换热温差与标态下液氮的换热温差之间的差别即可(即公式(2)中)。而对于如液态二氧化碳这类温度与液氮温度差别较大的介质,在作管道漏热量合于使用评价时,它们的当量热导率之间的差别就一定要考虑。

4 结论

参照GB18443.6中表面温度法进行热流计法的实验方案设计,热流计法就是采用热流计探头及记录仪直接测试低温绝热管道表面的热流进而计算出管道漏热量的测量方法。采用热流计法可以解决管道漏热量测量的在线、免拆装问题以及测试精度问题。另外,对于低温绝热管道在线测试结果的合于使用评价也进行了研究。对于充装与液氮温度相差不大的介质(例如:液氧、液氩等)时,可忽略充装后管道夹层当量热导率间的差别,在作管道漏热量合于使用评价时仅考虑在用介质的换热温差与标态下液氮的换热温差之间的差别即可。而对于液态二氧化碳这类温度与液氮温度差别较大的介质,在作管道漏热量合于使用评价时,除了要考虑不同介质与环境之间换热温差的差别之外,它们的当量热导率之间的差别也一定要考虑。

[1] 张曙光,徐烈,刘凤梁,等.低温液体管路输送中几个问题的分析[J].低温与超导,2004,32(4):11-15.

[2] 罗冬林.从LNG事故浅谈LNG气化站安全管理[J].制冷与空调,2012,26(4):419-420.

[3] 夏莉,黄钧,谭粤,等.低温绝热管道漏热量测试方法研究[J].制冷与空调,2014,28(1):68-71.

[4] 陈长琦,乐瑞文,欧阳峥嵘,等.真空多层绝热LHe输送管设计计算与传热分析[J].合肥工业大学学报,2006,29(8): 937-940.

[5] 张敏丹.LNG低温输送管路的绝热保冷[J].低温技术,2005,(5):18-21.

[6] GB/T 18443.6-2010,真空绝热深冷设备性能试验方法第6部分:漏热量测量[S].北京:中国标准出版社,2010.

[7] GB/T 18443.5-2010,真空绝热深冷设备性能试验方法第5部分:静态蒸发率测量[S].北京:中国标准出版社, 2010.

[8] TSG D7002-2006,压力管道元件型式试验规则[S].北京:中国计量出版社,2007.

Study on On-line Testing of Heat Leakage in Cryogenic Heat-insulation Pipeline

Xia Li Yang Shubin Li Wei Ma Zhipeng

( Guangdong institute of special equipment inspection, Guangzhou, 510655 )

The heat flow meter method is used to measure the heat leakage of the cryogenic heat-insulation pipeline by directly measuring the heat flow on the surface of pipeline and then calculating the heat leakage with the testing heat flow. The heat flow meter method can realize the on-line testing of heat leakage without replacement of working fluid and disassembly of pipe from the pipeline, moreover, the accuracy of this method can be guaranteed. In addition, the fitness-for-service evaluation method to the on-line testing result of heat leakage of the cryogenic heat-insulation pipeline is built, in which the important parameter —equivalent thermal conductivity is researched in detail.

cryogenic heat-insulation pipeline; heat leakage; heat flow meter method; on-line testing; equivalent thermal conductivity

1671-6612(2017)04-351-04

TB657.9

A

国家质检总局科技计划项目(2015QK164)

夏 莉(1978.8-),女,博士,高级工程师,E-mail:xiali0060202122@163.com

2016-09-06