大型船用柴油机机体夹渣分析

杨恒远 张聚辉 毕海香 王 佳 卢彬彬

(潍柴重机股份有限公司,山东261108)

大型船用柴油机机体夹渣分析

杨恒远 张聚辉 毕海香 王 佳 卢彬彬

(潍柴重机股份有限公司,山东261108)

针对大型船用柴油机机体存在的夹渣缺陷,从熔炼和工艺设计两方面进行原因分析,并利用MAGMA模拟软件,制定了改进措施。经过生产验证,夹渣缺陷显著减少。

夹渣;熔炼;工艺设计

船用柴油机大部分时间是在满负荷情况下工作,有时在变负荷情况下运转。船舶经常在颠簸中航行,船用柴油机应能可靠工作,因此对船用柴油机的要求相对来说比较高,尤其是对船用柴油机最主要组成部分的机体的要求尤为严格,而且在铸件的观察窗、缸孔、凸轮轴孔等关键部位必须进行超声检测。

该柴油机机体材质为QT400-15,最大毛坯重量为20 t,属于厚大断面球铁铸件。铸造生产中,铸件因夹渣而报废的,占废品中的比例较大。这些夹渣有熔炼过程中产生的一次渣,也有浇注过程中产生的二次渣,一旦进入型腔往往会造成夹渣缺陷,存在严重的质量隐患,具体缺陷见图1。

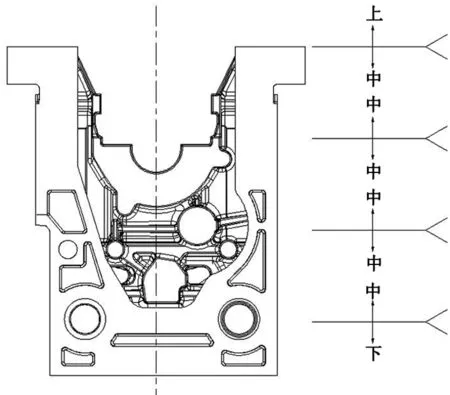

1 原生产工艺

该机体的熔炼采用中频感应电炉来完成铁水的熔化,造型、制芯使用铁木结合的工艺装备,采用碱性酚醛自硬砂工艺生产。砂箱共分为三层,上箱、中层套箱、下箱,其中中层套箱又由3扇砂箱组成[1]。采用单边底注立浇工艺生产。砂箱示意图如图2所示。

图2 砂箱示意图

2 原因分析

夹渣是指铸件内部或表面有外来的非金属夹杂物。这种非金属夹杂物统称为“渣滓”,故称这种缺陷为夹渣。按渣滓形成时间先后,有一次渣和二次渣之区别。一次渣形成于先,它是指合金冶炼或熔炼时的冶金熔渣(氧化渣、还原渣、酸性渣、碱性渣等)或溶剂所形成的渣;或金属液同炉衬、包衬相互作用产生的渣;或金属液炉前处理,例如孕育处理或变质处理后生成的渣。二次渣形成于后,它是指在浇包内挡住或去除一次渣后,进行浇注直至充型过程中,由于金属液的二次氧化或其他各种原因而形成的渣。这两种夹渣易出现在铸件的上表面、砂芯的下表面或铸件的死角处[2]。

结合实际生产中夹渣出现的位置,同时利用MAGMA模拟软件,主要从熔炼和工艺设计两方面进行分析,认为形成夹渣缺陷的原因主要包括以下几点:

2.1 熔炼方面

(1)熔炼过程铁液中的渣未能去除干净,浇包及浇口箱内的渣随铁液进入铸件型腔。

(2)浇注温度偏低,铁液中的渣不易上浮。

(3)原辅材料的纯净度不够,尤其是回炉料,造成熔炼过程铁液中的渣较多。

2.2 工艺设计方面

(1)铁液流速快,浇注系统内的铁液飞溅、裹气、氧化严重。

(2)内浇口位置不合理,内浇道直接冲刷砂芯芯头,加剧了铁液的飞溅,铁液更容易形成紊流,夹渣形成的可能性较大。

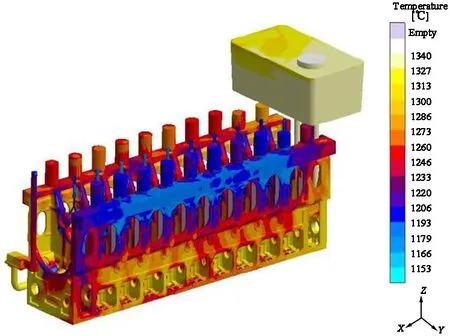

(3)温度场的变化如图3所示。从图3可以看出,采用单侧浇注系统不合理,内浇道对侧的温度低得多。温度太低,铁水内夹杂物不易上浮,同时内浇道位置不在铸件的最底部,内浇道对侧比内浇道低的部位铁水形成死区,早期进入型腔内的铁水中的渣不能上浮,聚集在此处形成夹渣缺陷。

(4)工艺保证系数低,当出现夹渣缺陷时可通过打磨去除,但是却因为打磨尺寸过大,无法保证铸件的密封,给后道工序增加麻烦。

3 工艺改进

根据夹渣出现的位置,结合上述分析,进行改进。

图3 温度场的变化

3.1 熔炼方面

(1)高温静置,保证电炉内铁液中的渣充分上浮并进行扒渣处理。

(2)浇包内扒渣,并设计浇包挡渣装置,避免渣滓进入浇口箱。

(3)提高浇注温度,在保证铸件不出现缩松缺陷的前提下尽量提高浇注温度。

(4)应用滚筒式抛丸清理机,去除金属炉料表面的铁锈。

3.2 工艺设计方面

(1)改进拔塞浇注工艺,由原先的3个塞头同时拔起修改为先拔2个塞头,浇注后期再拔第3个塞头,达到控制铁液流速的目的。

(2)移动内浇口位置,由原先的直冲砂芯芯头改为偏离砂芯芯头。

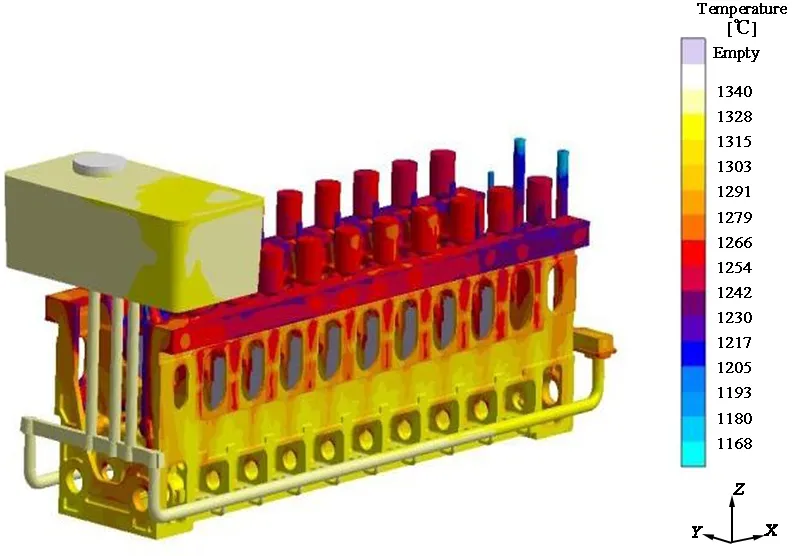

(3)修改浇注系统,由单侧浇注系统改为双侧浇注系统,即由封闭式浇注系统改为半开放式浇注系统,改进后铁水流速降低,上升平稳,飞溅、卷气倾向减小,而且双侧引进铁水,消除了内浇道底部死区。改进浇注系统后的温度场如图4所示。从图4可以看出,机体两侧同一水平截面上温度基本相同,改善了原来不均衡的温度场。

图4 改进浇注系统后的温度场

(4)增大工艺保证系数,在容易出现夹渣的部位适当增加补贴,保证夹渣缺陷去除后不影响铸件的使用,见图5。

图5 增加补贴

4 生产验证

改进工艺后,共生产验证机体19台,夹渣缺陷明显减少,机体合格率100%,机体质量得到显著改善。

5 结论

夹渣缺陷并不仅仅是熔炼方面的原因,浇注系统设计的不够合理也会导致夹渣缺陷的加剧,因此夹渣缺陷需要从熔炼和工艺设计两方面入手,才能起到事半功倍的效果。

[1] 王潘兴,于建忠,毕海香,等. 大功率柴油机球铁机体铸造工艺探讨[J]. 中国铸造装备与技术,2015(2):22-26.

[2] 陈国桢,肖珂则,姜不居. 铸件缺陷和对策手册[M]. 北京:机械工业出版社,1996.

编辑 杜青泉

Solution Measures to Slag Inclusion Defects of Large Marine Diesel Engine Cylinder Block

Yang Hengyuan, Zhang Juhui, Bi Haixiang, Wang Jia, Lu Binbin

Aiming at the slag inclusion defects of large marine diesel engine block, this paper analyzes the causes from two aspects of smelting and process design, and by using MAGMA simulation software to work out an improvement measures. Through production verification, the slag inclusion defects were significantly reduced.

slag inclusion, smelting, process design

2017—03—29

杨恒远(1982—),男,硕士,工程师,主要从事铸铁件铸造工艺开发及现场管理。

TG250.6

B