废石尾砂混合料浆管道输送压力损失环管试验

杨志强, 王永前, 高 谦, 陈仲杰

(1.北京科技大学 土木与资源工程学院, 北京 100083; 2.金川集团股份有限公司 镍钴资源综合利用国家重点实验室,甘肃 金昌 737100)

废石尾砂混合料浆管道输送压力损失环管试验

杨志强1, 2, 王永前2, 高 谦1, 陈仲杰1, 2

(1.北京科技大学 土木与资源工程学院, 北京 100083; 2.金川集团股份有限公司 镍钴资源综合利用国家重点实验室,甘肃 金昌 737100)

环管试验是充填料浆配比设计和充填系统优化的依据。文章针对废石、尾砂替代棒磨砂在金川充填采矿中的应用,开展了混合充填料浆环管试验和管道输送压力损失研究。首先进行废石-尾砂料浆环管试验系统设计,包括试验场地选择、管路布设、试验工艺与实施步骤以及检测仪表;然后设计5组废石-尾砂配比混合集料,进行了不同料浆质量比与流量条件下的环管试验;最后分析环管试验的直管压力损失数据,揭示废石-尾砂混合料浆管道输送压力损失与废砂比和料浆质量比的变化规律,为废石尾砂在金川矿山充填采矿中的应用奠定了基础。

充填采矿法;废石和全尾砂;高料浆质量比料浆;环管试验;直管压力损失

0 引 言

废石尾砂废弃物在充填采矿中的利用是充填采矿技术发展方向。破碎废石粗骨料充填采矿技术是目前研究内容之一。由于不同矿山废石与尾砂的物理化学特性和颗粒级配存在差异以及采矿方法不同,对充填体强度和料浆管道输送特性要求不尽相同,废石尾砂在充填采矿中工业化应用的技术难题也存在差异。目前广泛采用管道输送的充填法采矿,废弃物能否实现工业化应用,主要取决于胶结充填体强度、料浆输送特性及材料加工成本等3个方面。由于全尾砂粒度细,含泥量较高,存在充填体强度低和管道输送阻力大以及采场脱水困难等问题,通常采用分级尾砂进行充填法采矿。分级尾砂利用率低,生产成本高,且分级尾砂分离出来的细泥难以处理,在地表堆放有发生泥石流等地质灾害的潜在风险,因此全尾砂充填是充填技术发展趋势。废石集料破碎成本高且细颗粒含量少,骨料级配不良,废石与全尾砂混合充填技术是废弃物资源化利用的有效途径。

混合充填料浆的流变特性以及管道输送压力损失,是实现安全与可靠管道输送中的关键技术,国内外研究者已经开展相关研究。文献[1]概述了我国充填工艺在高料浆质量比充填、全尾砂胶结充填、膏体充填等方面的主要创新性成果,从膏体充填料浆流变性能研究、膏体充填技术推广应用、深井充填剩余压头处理、充填环管试验与计算机仿真、全尾矿脱水技术和装置的优化以及降低充填采矿成本等方面,提出亟待研究的课题;文献[2]探讨了粗粒级膏体充填技术进展及存在的问题;文献[3]针对冬瓜山铜矿大倍线全尾砂充填技术开展环管试验,揭示了管道输送阻力与料浆质量比和流量的关系;文献[4-5]探讨废石尾砂在金川矿山充填采矿中的应用前景与发展,揭示了废石尾砂充填料浆的管道输送阻力与影响因素的关系;文献[6-7]研究了不同组方对尾砂膏体可泵性的影响,强调充填料浆环管试验对充填矿山设计的重要作用,提出环管试验与计算机仿真分析相结合研究技术路线;文献[8]开展了建筑垃圾再生骨料膏体环管试验,指出膏体料浆质量比、流速和管径是影响管道压力损失的主要因素;文献[9-10]开展了结构流充填料浆管道输送阻力特性研究,通过建立新型闭路环管试验测试平台,揭示管径、流速、料浆中的固相含量和物料粒径,揭示膏体管道输送压力损失规律,结果发现,影响高料浆质量比料浆流变特性因素复杂多变,存在诸多不确定因素。因此,实现高料浆质量比充填采矿设计,环管试验是必不可少的。目前大多数充填矿山针对特定矿山的采矿技术条件和充填材料开展环管试验研究[11-15]。

因此环管试验需要投入大量人力、物力,所以环管试验系统设计与试验方案是环管试验的重要研究内容之一。针对金川矿山充填系统和采矿技术条件,本文开展了废石尾砂充填料环管试验研究,重点探讨环管试验设计、试验方案决策、实施步骤与工艺,最后给出环管试验直管压力损失的研究成果。

1 废石全尾砂料浆环管试验系统设计

1.1 环管试验目的与设计原则

(1) 环管试验目的。废石和尾砂混合充填料浆一般不属于牛顿流体,因此在泵送或重力管道输送中的料浆流态十分复杂。环管试验是在室内试验基础上进行闭路和开路环管试验,检测不同配比的废石尾砂充填料浆在不同输送参数条件下,弯管、直管、水平管以及垂直管段内的沿程压力损失,测定各种不同条件下泵压管道输送流动参数,验证或修正室内试验结果,揭示充填料浆管道输送阻力与管路材质、管径、管道连接方式以及弯头曲率半径等参数之间的关系,建立管道输送沿程阻力计算模型,评价废石尾砂混合充填料浆的深井和长距离管道输送的可行性与可靠性,为废石尾砂充填料浆的优化设计和工程应用提供依据。

(2) 环管系统设计原则。在满足工业试验要求的前提下,尽可能利用矿山现有充填工艺系统;在设备和材料选择上,尽量考虑设备材料的重复利用,从而降低环管试验的工程投资。为了检测不同条件下废石尾砂充填料浆的流变参数和泵压管道输送特性,环管试验系统设计包括:不同曲率半径的弯管连接到直管段,以改变管路方向;直管段上安装压力传感器,但在管道变化处(弯管处、变径管处)的两端安装压力传感器,以便检测该处管道的压力损失;环形管道布置应考虑连接“S”型管。考虑到工业应用条件,管道间的连接采用快速接头;管道采用钢管或耐磨管材。考虑到废石尾砂充填料浆的充填能力要求(>80 m3/h),尽量选择管径为110~150 mm的无缝钢管。

1.2 环管试验场地选择与工艺流程

(1) 环管试验场地选择。考察金川龙首矿、二矿区现有充填系统,二矿区膏体充填系统与试验系统类似。为了节约工业试验系统建设成本,选择二矿区膏体充填系统场地为本次试验的工业场地。利用膏体充填系统的供料系统和搅拌系统,新增加管路和检测系统来完成废石尾砂充填料浆的环管试验。

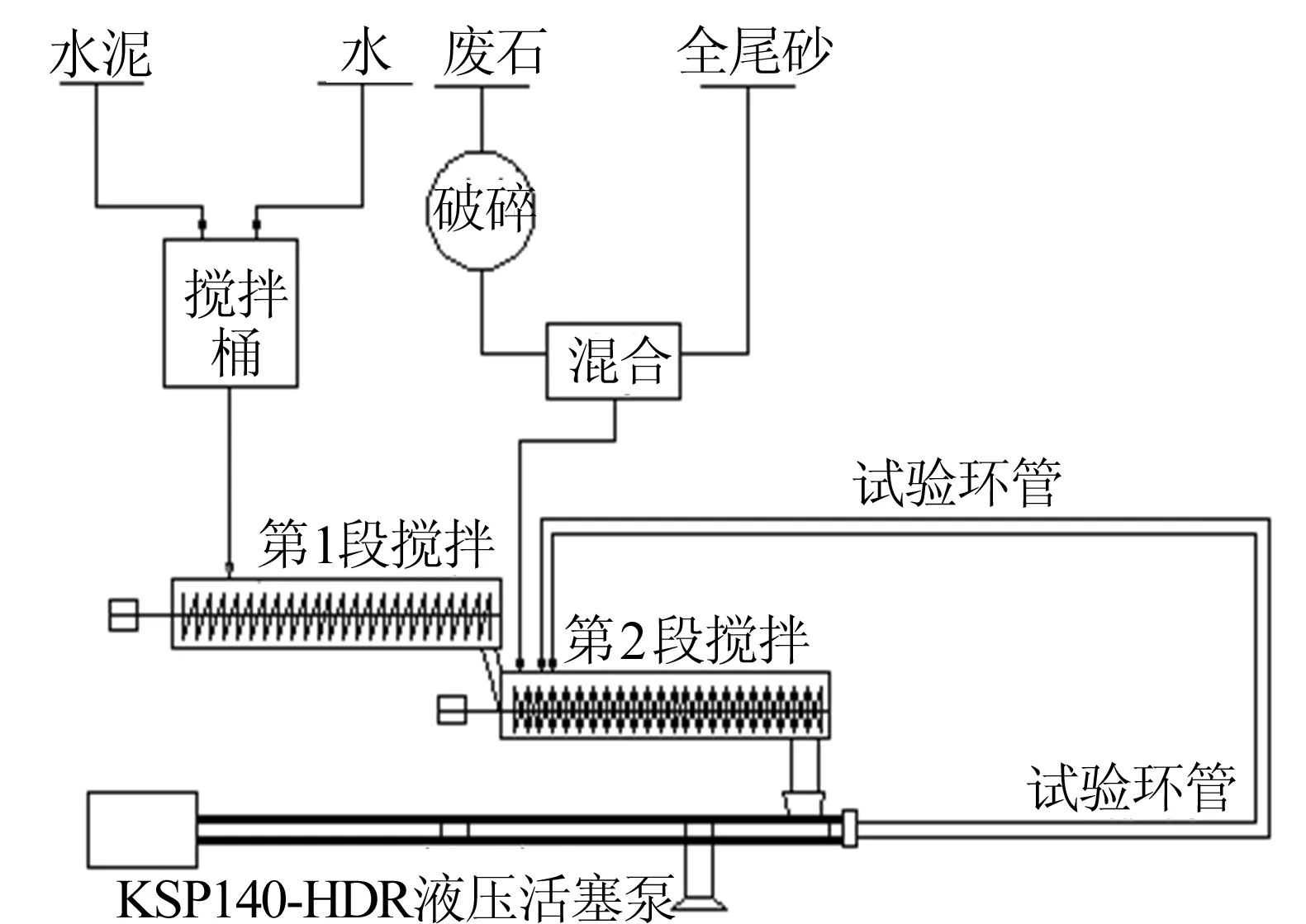

(2) 环管试验工艺流程。金川二矿区废石尾砂料浆制备工艺流程如图1所示。选择二矿区东部充填站原细石混凝土制备系统预留的位置以及周围空闲场地,建设半工业试验的膏体制备系统。该制备系统包括2台可移动式上料皮带、2台卧式连续搅拌机和1台双缸液压活塞泵。每次试验按料浆设计配比,将尾砂、废石、水泥、粉煤灰均匀混合后,采用铲运机送料,经过2段接力皮带机,运至安装在充填站二楼的第1段双轴叶片式搅拌机进料口;同时定量加入制备料浆所需的水,经过初步搅拌的物料下放到第2段双轴螺旋式搅拌输送机搅拌后,即可制成均匀的可泵送的充填料浆,直接进入PM泵的喂料斗,以便进行泵压管道输送。

图1 金川二矿区废石尾砂料浆制备工艺流程

在充填站进行人工称质量配料后,将破碎废石集料和全尾砂干料采用蛇皮袋分装,每袋25 kg,人工背至充填站二楼分类堆放。每次试验时按预先计算的材料采用人工混合,倒入双轴卧式搅拌机进料口。料浆经卧式连续机及管道循环并均匀稳定后即可进行参数测定。废石尾砂充填料浆环管试验采用普通硅酸盐32.5水泥作为胶凝材料,利用细石充填系统水泥造浆添加系统;根据计算的用水量,先注入水泥浆搅拌桶,再加入定量水泥进行充分搅拌;造浆后采用水泥浆泵泵入双轴卧式搅拌机。

1.3 废石尾砂充填料浆的环管试验系统

根据金川矿山井下充填系统的管道布置情况,出现的管道主要有水平直管、3°~5°上坡管、“S”管、半径为15~25 m水平弯管以及45°~90°弯管等,在充填采场附近可能出现垂直上向的管道。上述管道沿程阻力通常采用折算法进行近似计算。由于折算系数取值范围较大,设计参数会存在较大误差,为了获得相关参数,在环管试验系统中布置了水平直管、3°上坡管、“S”管、半径为25 m的水平弯管、90°弯管和垂直上向管道。其中试验参数测定以水平管道为主,由此获得各种管道压力损失的折算长度,为废石尾砂充填泵压管道输送系统设计提供可靠依据。

废石尾砂料浆的地表环管试验的环形管路系统及压力计布置如图2所示。

图2 地表环管试验环形管路及压力计布置示意图

地表环管试验的环形管路系统管道总长160.427 m。其中,水平管道长118.697 m,压力测定段管长108.462 m,3°上坡管长28.500 m,垂直上升管长4.000 m;“S”型管1个,弯管14个,安装压阻式压力变送器10个,备用2个。各压力计之间的管道特征与参数如下:

(1) 压力计1~2。管道为S管,采用0.250 m直管—90°弯管(R=1 m)—60°弯管(R=1 m)—0.250 m直管,总长3.110 m。

(2) 压力计2~3。管道为弯管,采用0.250 m直管—弧度为15.764的水平弯管(R=25 m)—0.250 m直管,总长16.264 m。

(3) 压力计3~4。管道为弯管,采用0.250 m直管—弧度为19.238的水平弯管(R=25 m)—0.250 m直管,总长19.738 m。

(4) 压力计4~5。管道为弯管,采用0.250 m直管—90°水平弯管(R=1m)—5.750 m直管,总长7.570 m。

(5) 压力计5~6。管道为水平直管,总长8.750 m。

(6) 压力计6~7。管道为水平直管,总长7.750 m。

(7) 压力计7~8。管道为3°上坡管,采用0.250 m直管—90°水平弯管(R=1 m)—12.000 m的3°上坡管—90°水平弯管(R=1 m)—8.000 m的3°上坡管—90°水平弯管(R=1 m)—8.750 m的3°上坡管,总长33.710 m。

(8) 压力计8~9。管道为3°上坡管,采用7.750 m长的3°上坡管—90°上弯管(R=1 m)—0.250 m的垂直管,总长9.570 m。

(9) 压力计9~10。管道为垂直管,总长2.000 m。

1.4 环管试验泵送系统与检测仪表

(1) 泵送系统。金川二矿区充填工区现有2种型号的泵,即KSP140-HDR液压活塞泵和KOS2170活塞泵,其主要区别在于输送活塞直径和输送能力。在环管试验中,由配比试验确定最大固体颗粒粒度和相关的流变参数。

KSP140-HDR液压活塞泵参数为:液压缸直径200 mm、输送缸直径300 mm、冲程长度2 m、工作液压27.00~29.25 MPa、排出口压力12~13 MPa、液压比2.25、油缸容积62.83 L、排料缸容积141.4 L、安装功率2×250 kW、电机转速1 500 r/min、装备供油量950 L/min、理论排料能力128.7 m3/h、有效排料能力80 m3/h、冲程次数9.4~11.8 次/min、最大冲程次数(最大油量时)15.1 次/min、每冲程时间6.4~5.09 s和最短冲程时间(最大能力时)4 s。

(2) 检测仪表。试验过程中的检测参数主要包括:各种物料的供应流量、充填料浆流量、料浆质量比和设计点位压力(检测沿程管道输送的压力损失)。利用二矿区细石充填系统的现有检测系统,进行供料系统的检测和料浆质量比、流量检测。选用压阻式压力计检测设计点位的压力。采用数据记录仪检测管道内测点料浆压力的瞬间变化,当数字显示表的值基本稳定后再读数。环管试验新购压力变送器12个、多通道数据记录仪1台、鄂式破碎机1台、电缆500 m及格筛1台。

2 试验方案与方法

2.1 试验方案

不同的照射数目,90%等剂量线所覆盖PTV剂量分布状况一样,靶区剂量的分布受照射野数目的影响不大,90%体积的PTV接受最低剂量是50 Gy。靶区以外卷入正常组织的5野布野比9、7野布野多,其中9野布野最少,脊髓保护5野低于7、9野。

目前矿用充填料浆粗细骨料分界尚无统一的规格和标准,主要取决于采矿工艺要求及充填材料的来源。金川矿山膏体充填的粗骨料选用-20 mm戈壁碎石集料,其含砂率为38%~45%;细集料为-5 mm棒磨砂、-0.128 mm全尾砂、+0.037 mm脱泥分级尾砂。

生产中粗、细骨料配比为:-5 mm棒磨砂与分级尾砂的质量比为5.0∶5.0;-20 mm碎石集料与分级尾砂的质量比为5.0∶5.0。水泥添加量为180~220 kg/m3,粉煤灰与水泥的质量比为0.5∶1~1.5∶1。

根据金川公司现场胶结充填管道输送技术要求,充填料浆中骨料的最大粒度不超过管径的1/5。考虑到本次试验采用输送管径为110~150 mm的无缝钢管,根据矿山井下钻孔与管道系统的布置情况,选择废石集料的最大粒度不超过20 mm。室内充填体强度和流变特性的试验结果表明,当料浆质量比在77%~80%范围变化,水泥添加量为260 kg/m3以及废石和尾砂配比为6.0∶4.0和6.5∶3.5时,充填料浆可泵性满足设计要求。

根据室内试验结果,并考虑到废石尾砂比以及料浆质量比在充填生产中难以精确控制等影响因素,确定环管试验方案与参数如下:

(1) 废石尾砂比与水泥耗量。5组试验的废石与棒磨砂质量比分别为5.0∶5.0、5.5∶4.5、6.0∶4.0、6.5∶3.5、7.0∶3.0;水泥消耗量均为260 kg/m3。

(2) 料浆质量比设计。料浆质量比范围为75%~81%,试验中采用由稀到浓,即从最低料浆质量比75%开始依次增大,根据泵送情况选取1.0%~1.5%的料浆质量比增大间距,每组配比获取3~5组的料浆质量比条件。

(3) 料浆流量设计。废石充填料浆流量范围为80~110 m3/h,通过改变PM泵活塞冲程频率实现流量调控,每冲程时间在3~6 s的范围内调节,每组配比的每种料浆质量比获取5~6组流量条件。

共获得75~150组试验数据,包括水平直管、3°坡管、“S”管、R=25 m水平弯管、90°弯管及垂直上向管道的沿程压力损失数据。

2.2 环管试验方法与步骤

针对每组废石尾砂配比,检测不同料浆质量比和不同流速条件下管道输送压力损失。试验中采用循环方式将管道中物料返回到第2段双轴双螺旋式搅拌输送机进料端。试验结束后,通过转换弯管将管道、搅拌机和PM泵中的料浆排到地表的模拟进路内;最后采用水和压气清洗管道。

2.2.1 试验准备

(1) 对环管试验系统加清水进行调试,清洗润湿管道。

(2) 按设计试验条件配制水泥浆送至卧式双轴连续搅拌机。根据当组试验废石与尾砂的用量,先加入400~500 kg的尾砂干料并连续搅拌。搅拌形成均匀料浆在槽内达到超过1/2装满度后,开泵输送细粒料浆润滑管道。

2.2.2 数据测试

(1) 料浆形成循环后,继续加料至设计料浆质量比,待料浆质量比稳定后取样。

(2) 通过改变PM泵活塞冲程周期来调节泵压和流量。根据试验流量在80~110 m3/h内调节,每冲程时间调节范围4~6 s。每间隔5 min调整1次泵的频率,检测废石尾砂膏体料浆的料浆质量比、流量、检测点压力、泵的工作压力和启动压力等参数。

(3) 测试顺序从低料浆质量比开始,取1.0%~1.5%的料浆质量比间距向料浆中添加干混合料来提高料浆质量比,重复试验步骤(2)。

(4) 测定当次试验料浆的塌落度和料浆密度。每组废石尾砂配比试验测试结束后,将浆料经转换弯管排至地表的模拟进路内观察料浆的流动情况。

(5) 清洗系统。

(6) 重复步骤(1)~步骤(5),完成不同废石尾砂配比环管试验。

3 环管试验直管输送压力损失分析

3.1 料浆流速对水平直管内压力损失影响

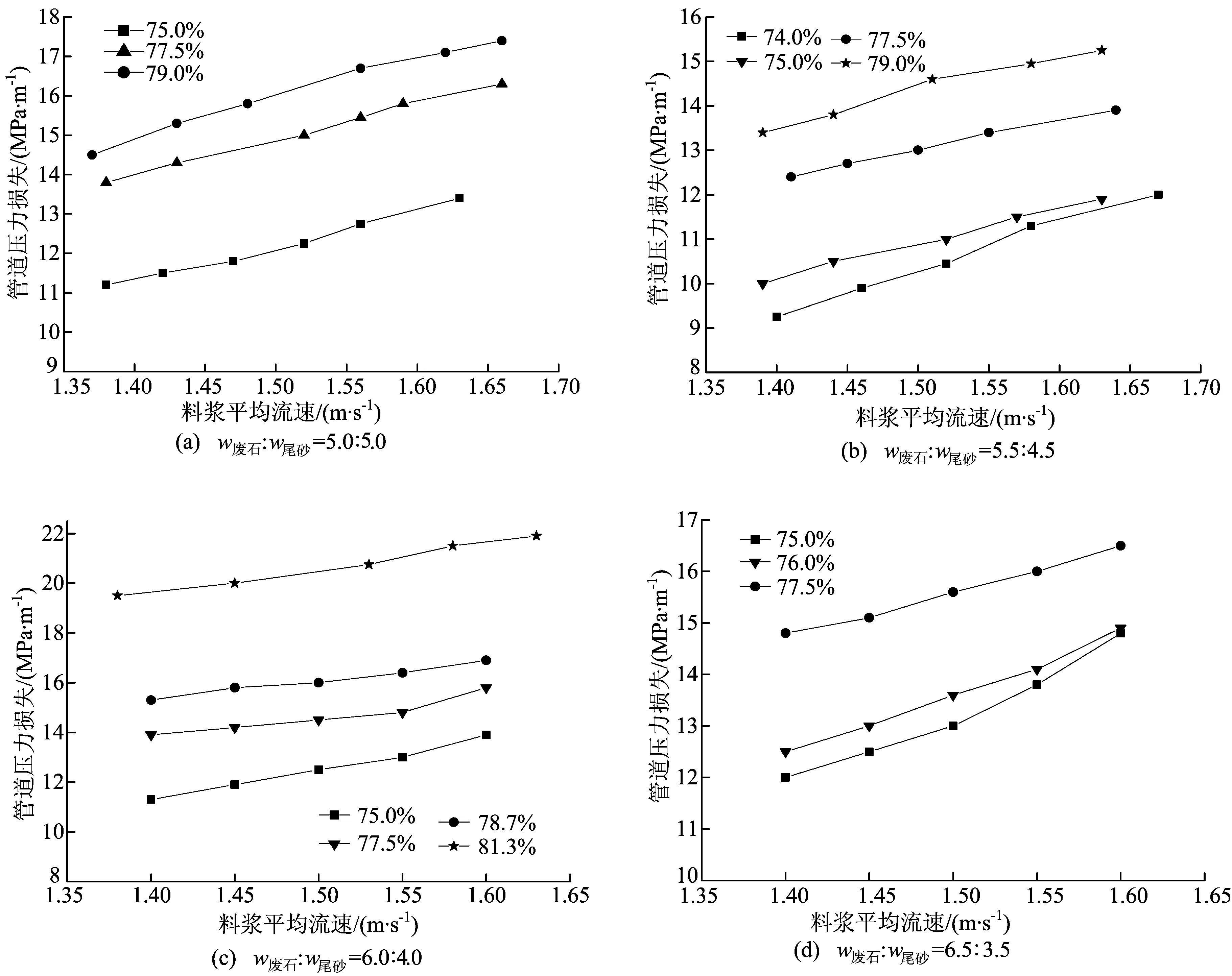

不同废石尾砂比的充填料浆直管内输送压力损失与料浆流速的关系曲线如图3所示。由图3可见,不同废石尾砂比的混合充填料浆直管压力损失,随料浆流速的增加而呈线性增加。显然,在当料浆流速小于1.7 m/s的条件下,直管输送压力损失与流速呈线性增长。

图3 不同料浆质量比下水平直管内料浆压力损失与料浆流速的关系曲线

3.2 料浆质量比对水平直管的压力损失影响

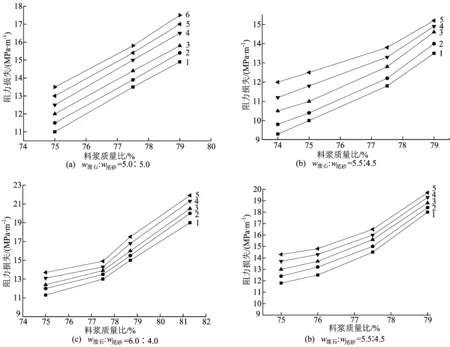

不同配比的废石尾砂混合充填料浆的直管压力损失与料浆质量比关系曲线如图4所示。图4a中曲线1~6的料浆流速变化范围为1.374~1.651 m/s;图4b中曲线1~5的料浆流速变化范围为1.388~1.659 m/s;图4c中曲线1~5的料浆流速变化范围为1.387~1.630 m/s;图4d中曲线1~5的料浆流速变化范围为1.388~1.630 m/s。由图4可见,直管内料浆压力损失均随着料浆质量比的提高而增大。当废石尾砂比为5.0∶5.0时,管道输送压力损失随料浆质量比的提高而呈近似于线性速率增加;当废石尾砂比增加到5.5∶4.5时,直管压力损失随料浆质量比增大呈线性增大;但当废石尾砂比增大到6.0∶4.0和料浆质量比提高到77.5%时,直管压力损失则呈指数速率增加;对于6.5∶3.5废石尾砂比,当料浆质量比提高到76.5%则呈指数增长。由此可见,随着废石尾砂比增大,直管压力损失急剧增大。

综上所述,相同料浆质量比,管道输送压力损失随废石尾砂比增大而增加。当废石尾砂比为5.5∶4.5~6.5∶3.5和料浆质量比为77.5%的料浆近似于膏体,废石尾砂比越小,料浆的稳定性越好,越有利于管道输送。当水泥添加量为260 kg/m3时,充填体强度达到采矿工艺要求。

因为实际充填生产中,提高输送料浆质量比存在堵管和爆管风险,所以确定废石尾砂比为6.0∶4.0和料浆输送能力为90~105 m3/h。基于该设计参数,在尽可能利用井下废石集料的原则下,能够降低充填采矿成本,提高采矿经济效益和社会效益。

图4 水平直管内料浆压力损失与料浆质量比的关系曲线

4 结 论

废石与全尾砂混合充填料与棒磨砂在物理化学特性和粒径级配上存在差异,导致充填体强度和管道输送阻力也发生变化。为了实现废石尾砂在金川矿山充填采矿中的应用,针对金川矿山采矿技术条件和充填工艺,开展废石尾砂混合充填料浆环管试验,得到以下结论:

(1) 废石尾砂混合料充填料浆的流变特性与管道输送压力损失,随着废石尾砂比的增大而增大。当废石尾砂比增大到6.0∶4.0以后,直管压力损失呈现指数增加趋势。

(2) 在废石尾砂低配比条件下,直管压力损失随料浆质量比的提高呈线性速率增大;但在废石尾砂高配比条件下,直管压力损失随料浆质量比提高呈指数速率增加。

(3) 根据直管压力损失的影响因素分析结果,并考虑到废石集料的规模化利用,确定金川矿山废石尾砂比为6.0∶4.0和料浆输送能力90~105 m3/h作为工业充填参数。

(4) 废石尾砂混合充填料浆的管道压力损失对影响因素十分敏感。考虑到实际工业生产中对充填料浆的配比难以实现精确控制,因此在充填工程中,应根据实际情况逐步调整充填工艺和料浆配比,从而确保安全生产。

[1] 于润沧.我国充填工艺创新成就与尚需深入研究的课题[J].采矿技术,2011,11(3):1-3.

[2] 王洪江,吴爱祥,肖卫国,等.粗粒级膏体充填的技术进展及存在的问题[J].金属矿山,2009(11):1-5.

[3] 黄浩辉.冬瓜山铜矿全尾矿输送技术研究[J].有色金属(矿山部分),2011,63(2):18-19.

[4] 王晓宇,乔登攀.废石全尾砂高浓度充填料浆管输阻力影响因素分析[J].有色金属(矿山部分),2010,62(4):61-65.

[5] 郭慧高,辜大志,邹龙,等.浅析废石胶结充填技术在金川二矿区应用前景[J].采矿技术,2011,11(4):39-41.

[6] 李国政.不同组方对尾砂膏体泵送环管试验的影响分析[J].黄金,2007,28(1):33-36.

[7] 李国政,于润沧.充填料浆环管试验计算机仿真应用的研究[J].黄金,2008,29(4):21-24.

[8] 张保良,刘音,张浩强,等.建筑垃圾再生骨料膏体充填环管试验[J].金属矿山,2014(2):176-180.

[9] 吴爱祥,刘晓辉,王洪江,等.结构流充填料浆管道输送阻力特性[J].中南大学学报(自然科学版),2014,45(12):4325-4330.

[10] 王少勇,吴爱祥,尹升华,等.膏体料浆管道输送压力损失的影响因素[J].工程科学学报,2015,37(1):7-12.

[11] 李夕兵,王丽红,刘大勇.基于海底开采的高倍线强阻力充填技术[J].科技导报,2014,32(3):39-43.

[12] 郑伯坤,李向东,盛佳.基于环管试验的高浓度料浆输送性研究[J].矿业研究与开发,2012,32(6):31-34.

[13] 张晋军.谦比希铜矿膏体充填技术应用研究[J].中国矿山工程,2015,44(4):1-5,10.

[14] 张声军,石永奎,李后蜀,等.矿山尾盐充填泵送试验研究[J].建筑机械化,2012(增刊1):122-124.

[15] 林愉,丰庆平,曾洪海.铝土矿浆体管道输送可行性试验研究[J].矿山机械,2009,37(21):42-44.

(责任编辑 张淑艳)

Research on pressure loss in pipe by conveying mix slurry with waste rock and full tailings based on round pipe test

YANG Zhiqiang1,2, WANG Yongqian2, GAO Qian1, CHEN Zhongjie1,2

(1.School of Civil and Resources Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2.National Key Laboratory of Nickel and Cobalt Resources Comprehensive Utilization, Jinchuan Group Co., Ltd., Jinchang 737100, China)

Round pipe test is the basis of the design of ratio of filling material and the optimization of filling system. In order to use waste rock and tailings instead of rod milling sands as aggregates, the round pipe test with waste rock and tailings filling materials was carried out in the No.2 Jinchuan Mine and the pressure loss in straight pipe conveying was studied. Firstly, the round pipe test system was explored including the site selection, the piping arrangement, the test process, implementation steps and equipment test. Then the test plans with five kinds of different ratios of waste rock to tailings under different concentration and flow were given. Finally, the changing rule between the pressure loss of slurry in straight pipe and the ratios of waste rock to tailings and slurry concentration was given by analyzing the data of pressure loss with straight pipe in round pipe test. The results can lay a foundation for the industrial test and parameters optimization when waste rock and tailings are used as filling materials in Jinchuan Mine.

filling mining method; waste rock and full tailings; high concentration slurry; round pipe test; pressure loss in straight pipe conveying

2016-04-18;

2016-07-12

国家高技术研究发展计划(863计划)资助项目(SS2012AA062405);镍钴资源综合利用国家重点实验室资助项目(金科矿2015-01)

杨志强(1957-),男,山西万荣人,博士,北京科技大学兼职教授,博士生导师,金川集团股份有限公司教授级高工; 高 谦(1956-),男,江苏徐州人,博士,北京科技大学教授,博士生导师,通讯作者,E-mail:gaoqian@ces.ustb.edu.cn.

10.3969/j.issn.1003-5060.2017.08.017

TD863

A

1003-5060(2017)08-1092-00