新型螺母自动检测分选机设计

张静雅, 叶 兵, 朱 旗, 李家扬

(合肥工业大学 电子科学与应用物理学院,安徽 合肥 230009)

新型螺母自动检测分选机设计

张静雅, 叶 兵, 朱 旗, 李家扬

(合肥工业大学 电子科学与应用物理学院,安徽 合肥 230009)

根据企业实际需求,文章研发了一种基于STM32的螺母自动检测分选机。该系统选用STM32作为微控制器,采用比较测量法将工件测量值与标准件比较,利用STM32芯片的片内外设模数转化器(analog-to-digital converter,ADC)接收传感器的输出值并判断工件是否合格。测试结果表明,该分选机运行良好,具有操作简单、设计精巧、可靠性好、检测效率高等优点。

螺母检测;STM32微控制器;比较测量;位移传感器;电压跟随器

螺母广泛应用于工业领域之中,尤其是应用于汽车生产领域,螺母的好坏直接影响整个汽车的安全性,因此汽车领域对螺母的要求非常高,螺母的检测也变得尤为重要。为了使得不同部件的螺纹可以准确联接,工业国家制定了相应的螺纹标准。例如,在螺纹的几何参数方面,对螺距导程、大径、中径、小径、牙型角等都规定了相应的公差[1]。

传统的螺母检测采用人工检验方式,这种方法成本高、效率低、可靠度低。近几十年来,螺母检测的方法并没有突破性的进展,主要还是使用阿贝式测长仪、内螺纹中径千分尺[2]、工具显微镜等仪器进行检测。这些方法能准确地确定具体的参数,但过程复杂、测量速度慢,适合在实验室内对数量不多的高精度螺纹进行检测,不适合生产线上大批量零件的检测。

现行生产线上螺母的检验主要使用通规[3]、止规进行测量。用塞规检验工件时,如果通规能通过,止规不能通过,那么该工件为合格品。这种测量方法简单,能判定工件是否合格,但检验是人工操作,劳动强度大,因此过度依赖人工、成本高、效率低,检验的可靠性也会随着工作时间的加长而降低。

本文设计了一种基于STM32[4]的自动检测分选机。STM32采用ARM V7构架,不仅支持Thumb-2指令集,而且拥有很多新特性,比ARM7 TDMI、Cortex-M3具有更强劲的性能、更高的代码密度、位带操作、可嵌套中断、低成本、低功耗等众多优势。该分选机具有人工工作量小、操作简单、检测时间短、可全天无间断测量以及合格与不合格元件分开等优点。因此,基于STM32的螺母检测技术具有一定的应用价值。

1 系统的设计原理

本文采用位移传感器测量螺母参数,测量之前先放入标准件进行校准测量,得到标准件的中径和高度值。将检测件与标准件的参数进行比较,判断是否合格。

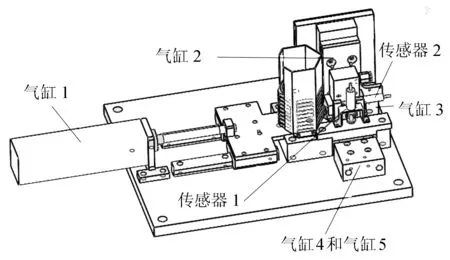

螺母自动检测分选机机械部分由机座、5个气缸、2个滑台、推板等组成。检验过程如下:

(1) 气缸1推动推板,将六方筒底部的螺母推到检测位置,气缸1后退至最后位置,六方筒中螺母下落至底部。

(2) 传感器1的位移(与标准件比较)测螺母的厚度。

(3) 气缸2下移,将测量爪移入螺母的孔内。

(4) 气缸3张开,量爪与螺母紧密贴合,传感器2的位移(与标准件比较)测2个量爪的相对位置。

(5) 若传感器1、传感器2的位移量都在合格范围,则判定该被测螺母厚度在公差范围,中径在合格范围,螺母为合格;气缸1前推,推动现在六方筒最下边的螺母,将被测螺母向前推出,被测螺母通过滑道掉入装置前方的合格工件箱,同时,六方筒最下边的螺母被推到下一次检测位置。

(6) 若传感器1、传感器2的位移量有一个不在合格范围,则判定该被测螺母为不合格,气缸4、气缸5张开,被测螺母通过滑道掉入装置侧方的不合格工件箱。

整个检验过程除将螺母放入六方筒为人工操作以外,其他均由分选机自动完成。螺母放入的自动化正在研制中,研制完成后,整个检验过程可以实现无人工操作。

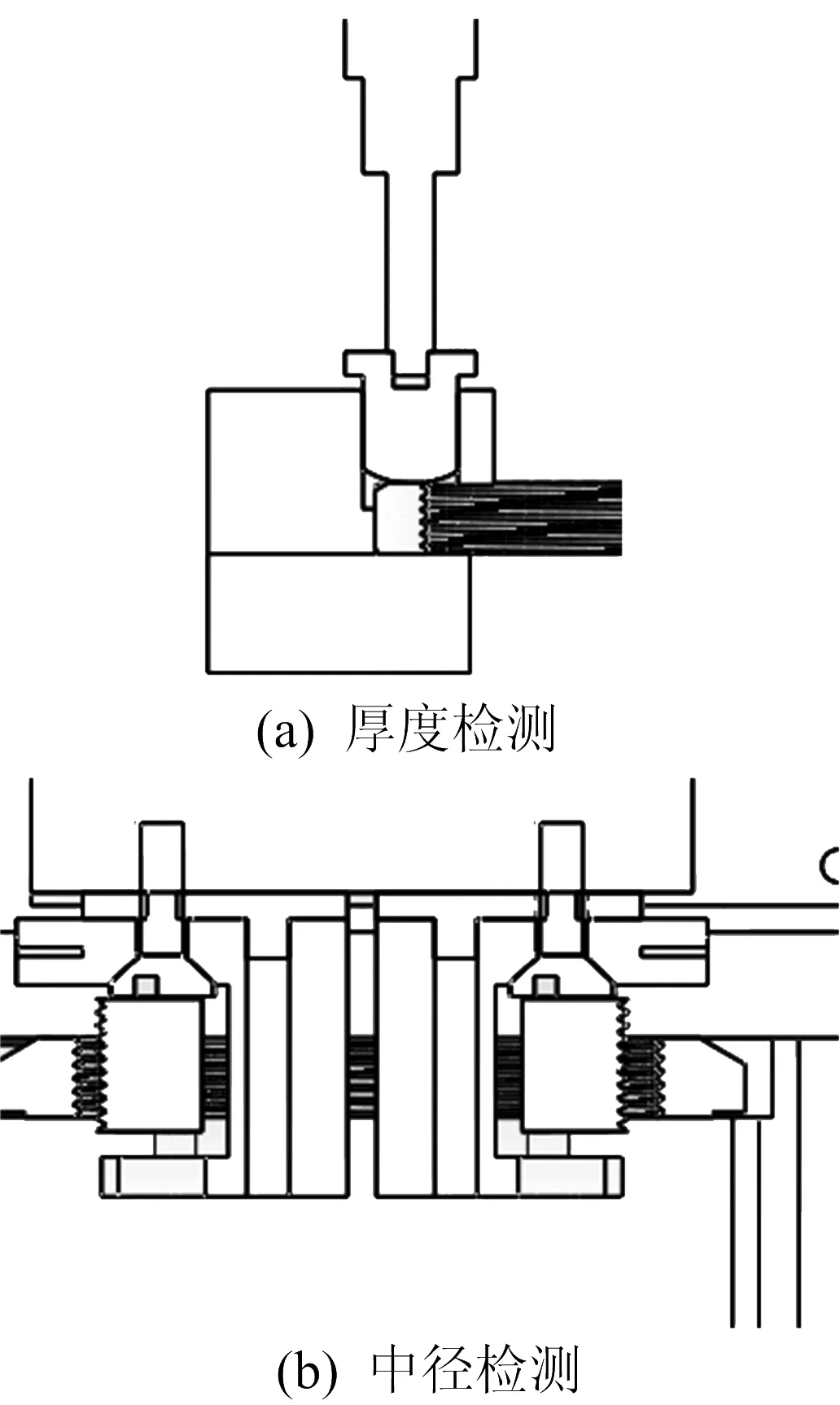

螺母自动检测分选机的结构如图1所示。厚度检测部分和中径检测部分如图2所示。

图1 螺母自动检测分选机机械结构图

合格螺母的中径范围为44.15~44.35 mm,高度为5.80~6.20 mm。本文选用电阻式精密位移传感器,量程为5.00 mm,电阻为5×(1±0.1) kΩ,独立线性精度为0.002,根据传感器线性特质可知,传感器位移与因位移产生的电压变化成线性关系,传感器的供电电压为3 V,因此电压误差最大为6 mV,6 mV所对应的位移偏差为10 μm,满足设计需要;选用的单片机为STM32,单片机自带AD的分辨率为12位,因此一个数字量对应2.44 μm(5 000×2/4 096=2.44 μm),符合测量需要。

图2 厚度检测和中径检测部分

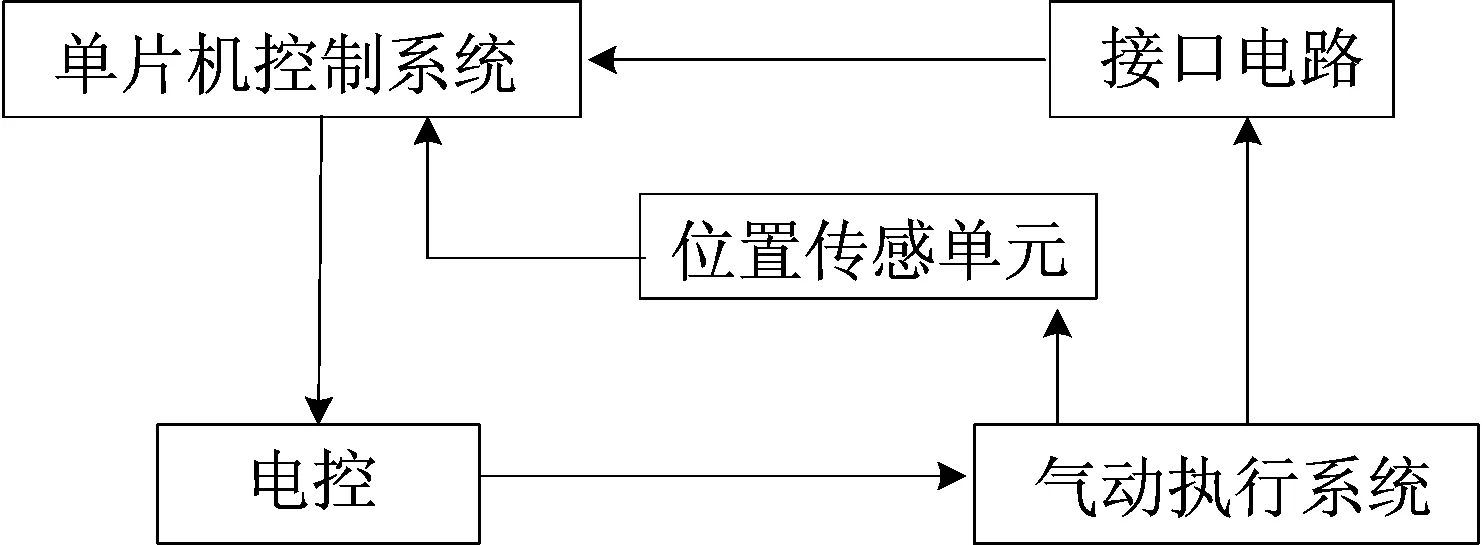

整个系统结构如图3所示。

图3 系统结构

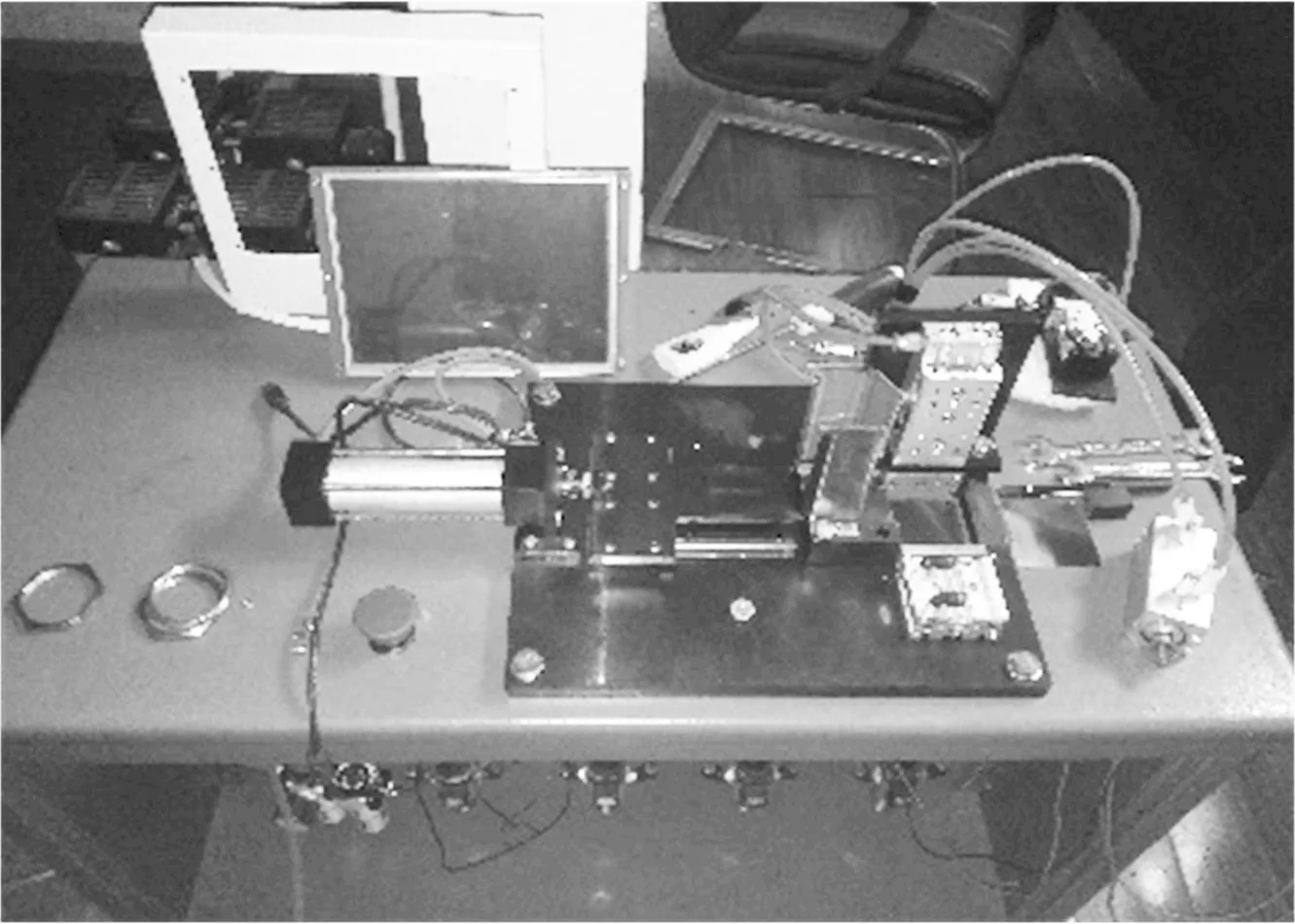

DGUS屏主界面如图4所示,允许最大/小高度、允许最大/小中径由测量者按设置键进行设置,按校准键可进入校准模式,放入标准件进行校准,得到标准件的高度和中径大小,测量时可按屏幕下方的测量按键或者测量台上的按钮启动一次测量,测量件合格时绿灯亮,不合格时红灯亮。分选机实物如图5所示。

图4 DGUS屏主界面

图5 分选机实物

2 系统的硬件设计

2.1 电源模块

为了实现不同元件对电压的需要,本文设计采用12/24 V二合一电源。12 V电压通过稳压蕊片7805转换成5 V,为单片机STM32供电;5 V电压通过AD780转换成3 V,为精密位移传感器[5]供电;24 V电压为阀门供电。作为模数转换器(analog-to-digital converter,ADC)的参考电压源必须高度稳定且精确,而测量工件的合格范围在200 μm之内,由AD780数据手册可知,在+5 V输入情况下,输出电压为2.999~3.001 V,即变化为±1 mV,在本文设计中,1 mV对应的测量值为1.67 μm,可见以AD780作为ADC的参考电压足以满足需求。5 V转3 V的电压转换电路如图6所示。

图6 5V转3V的电压转换电路

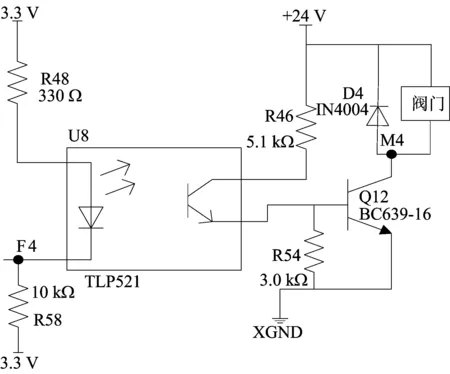

2.2 电控气动阀门控制模块

电控气动阀门控制模块如图7所示,主要采用可控制的光电耦合器件[6]TLP521用于电路之间信号的传输。阀门一端接24 V,另一端接M4。单片机对F4写“1”时,发光二极管不发光,光敏元件截止,三极管Q12截止,M4端输出电压为24 V,阀门不通;单片机对F4写“0”时,发光二极管通过电流发光,光敏元件导通,使得三极管Q12导通,M4输出为低电平“0”,阀门两端电压差值为24 V,阀门导通。单片机通过对F4写“0”或写“1”可实现对阀门的控制。TLP521用于电路之间的信号传输,使之前端与负载完全隔离,可增加安全性、减小电路干扰、简化电路设计,且性能较好,价格便宜,符合生产要求。

图7 电控气动阀门控制模块

2.3 信号输入模块

信号输入模块如图8所示,使用MAX44251构成电压跟随器,信号经过MAX44251传入单片机STM32的AD端,信号源内阻大,如果后级的输入阻抗比较小,那么信号就会有相当的部分损耗在前级的输出电阻中,而电压跟随器具有输入阻抗高、输出阻抗低的特点,起到了隔离缓冲的作用,减少了信号的损失。

图8 信号输入模块

3 系统的软件设计

STMicroelectronics公司所研发的STM32F103x[7]增强型系列STM32F103xzet6,工作频率为72 MHz,内置高速存储器,丰富的增强I/O端口和连接到2条APB总线的外设。因此其具有如下性能特点:

(1) 高达128 K字节的内置闪存存储器,用于存放程序和数据;多达20 K字节的内置静态随机存取存储器(static random access memory,SRAM),使CPU能以0等待周期访问(读/写)。

(2) STM32增强型系列拥有内置的ARM核心,因此它与所有的ARM工具和软件兼容。

(3) STM32的内部Flash是在线可编程的。

(4) 高性能并非意味着高功耗。STM32 经过特殊处理,针对应用中3种主要的功耗需求进行优化,这3种能耗需求分别是运行模式下高效率的动态耗电机制、待机状态时极低的电能消耗以及电池供电时的低电压工作能力。

(5) 易于开发。STM32采取与以往不同的设计方法,通过把各个外设封装成标准库函数的方式,屏蔽了底层硬件细节,能够使开发人员很轻松地完成产品的开发,缩短系统开发时间。

3.1 分选机控制系统软件主流程

控制系统上电启动完成软件系统的初始化后,接收来自上位机的屏幕操作指令,在DGUS屏进行参数设置或读取已存储在屏幕存储器内部的设置参数,等待操作者的操作动作,当伴随操作动作的按键事件激励或屏幕触点命令时,通过控制1个二位三通和4个三位五通电磁阀的通、断来控制气缸,将螺母送到探头处测量。

分选机控制系统的主流程如图9所示。

图9 分选机控制系统主流程

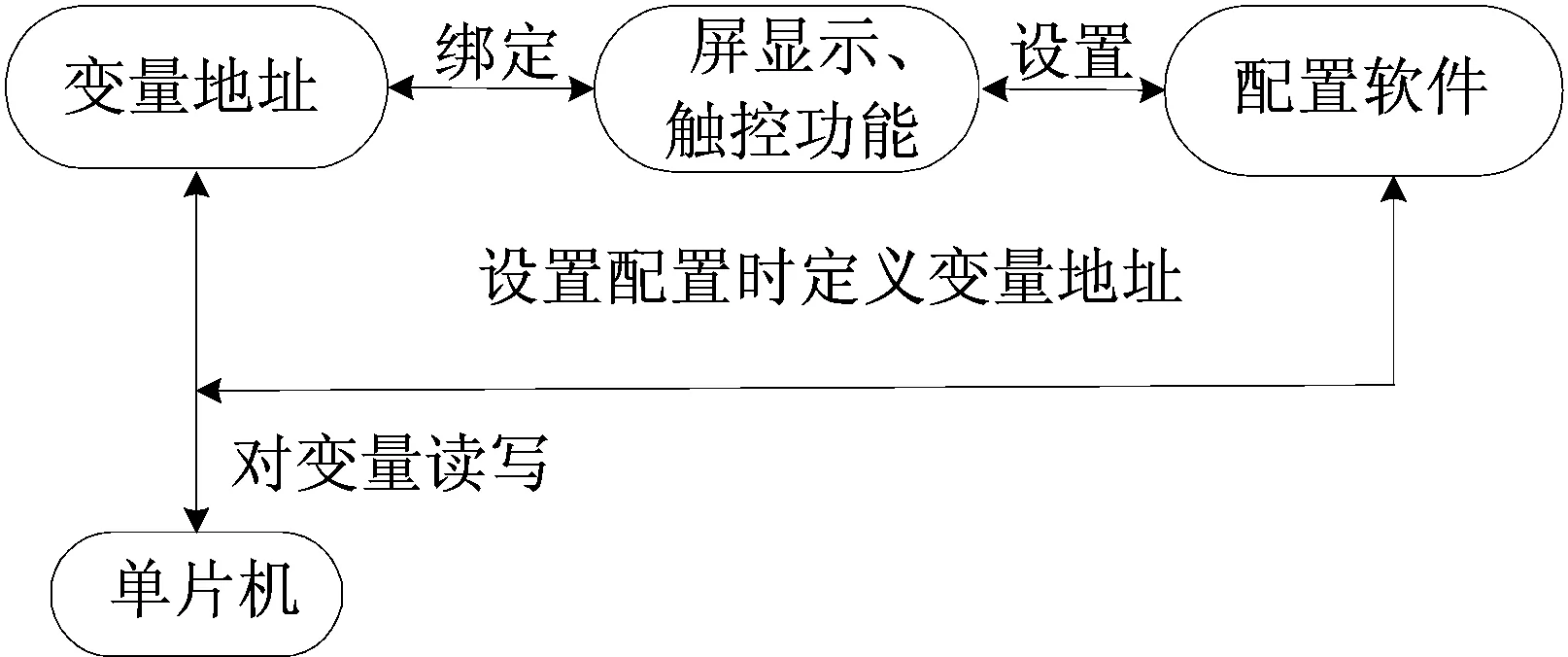

3.2 屏幕显示模块

使用迪文DGUS配置软件将变量和需要实现的功能关联起来,然后通过控制端给该设置的变量赋值来实现对应的功能,或读取变量值来查看屏当前相关功能的状态。采用DGUS屏的变量地址[8]可以与任意功能来进行关联(不出现变量地址交叉的情况即可),变量地址范围为0x0000-0x6fff。

DGUS屏与单片机的通讯图如图10所示。

图10 DGUS屏与单片机通讯图

3.3 算法处理模块

本文设计的ADC分辨率为12位,2路规则通道,最小量化单位LSB=Vref+/212;设计的测量采用相对测量,因此需要一个经测量得出数据的标准件。设标准件高度x对应的模拟量为X,被测件高度y对应的模拟量为Y。若X 若X>Y,则被测件高度为: 设标准件中径m对应的模拟量为M,被测件中径n对应的模拟量为N。若M 若M>N,则被测件中径为: 将Y、N与螺母的参数范围比较,判断是否合格。 本文设计的基于STM32的螺母自动检测分选机,克服和改善了传统螺母测量存在的问题与不足。测量时通过单片机控制阀门,控制气缸运动,将被测件推入测量区域,使用位移传感器进行测量;将测量结果与标准件比较,判断螺母是否合格,测量结果可通过屏幕显示模块显示。本文设计的产品已投入企业实际生产检测中,检测结果可靠。 [1] 高延新,潘润岭.浅议螺纹标准及其检测技术[J].航天标准化,1996(4):22-23. [2] 孙玉玖,唐英娜,钱丰,等.螺纹的综合测量和单项测量[J].计测技术,2007,27(3):28-30. [3] 李锡庆.内螺纹中径测量的简便方法[J].装备制造技术,2014(7):99-100. [4] 郑一维,李长俊,吴讯驰,等.基于STM32的电能质量检测技术研究[J].国外电子测量技术,2011,30(6):72-74,78. [5] 昌学年,姚毅,闫玲.位移传感器的发展及研究[J].计量与测试技术,2009,36(9):42-44. [6] 陆泉森,李军,鲍鸿.光耦隔离技术在智能测控系统中的应用[J].机械与电子,2008(2):53-56. [7] 孙书鹰,陈志佳,寇超.新一代嵌入式微处理器STM32F103开发与应用[J].微计算机应用,2010,31(12):59-63. [8] 谷静波,潘洪军.基于DGUS屏的OS二次开发及在直流屏上应用[J].浙江海洋学院学报(自然科学版),2013,32(4):370-373,377. (责任编辑 胡亚敏) Design of new type of automatic detection and sorting machine for automotive fastening nut ZHANG Jingya, YE Bing, ZHU Qi, LI Jiayang (School of Electronic Science and Applied Physics, Hefei University of Technology, Hefei 230009, China) An automatic detection and sorting machine for nut based on STM32 is designed according to the enterprise’s actual production needs. The system selects STM32 as the microcontroller. The measured values of workpiece are compared with those of standard parts by using the comparative measurement method, and the quality of the workpiece can be judged by using the output value of the sensor located inside and outside the analog-to-digital converter(ADC) chip. The test results show that the sorting machine is running well with the advantages of simple operation, compact design, good reliability and high detection efficiency. nut detection; STM32 microcontroller; comparative measurement; displacement sensor; voltage follower 2015-12-30; 2016-01-19 合肥工业大学产学研校企合作资助项目(12-516) 张静雅(1991-),男,安徽六安人,合肥工业大学硕士生; 叶 兵(1962-),男,安徽滁州人,博士, 合肥工业大学教授,硕士生导师,通讯作者,E-mail:554019623@qq.com. 10.3969/j.issn.1003-5060.2017.08.016 TN99 A 1003-5060(2017)08-1088-054 结 论