A/O曝气池低负荷条件下污水处理厂脱氮工艺的优化

黎艳葵

(夷陵区环境监测站, 湖北 宜昌 443100)

0 引言

随着国家环保标准要求的提高,水体富营养化程度加剧,环保部门对污水处理厂的出水总氮指标考核更加频繁和严格,如何确保总氮稳定达标成了污水处理厂运行的一个瓶颈。生物脱氮是水处理行业最常用的方法,但该方法受各种条件的制约很多,目前污水处理厂多数脱氮效果不佳的主要原因是有机碳源不足,使得出水总氮不能稳定达标,这已成为多数污水处理厂迫切需要解决的问题,生物脱氮过程中,反硝化条件、碳源是关键的影响因素。以某工业园区污水处理厂为例,按现有工艺运行条件,针对碳源严重不足问题提出了相应的解决办法,生物脱氮效果明显提高,保证了该厂出水总氮指标的稳定达标。

1 污水处理厂概况

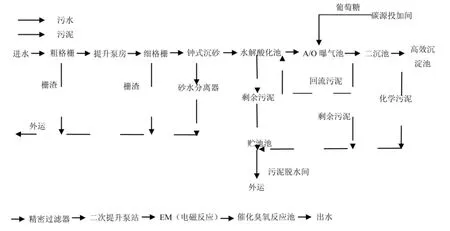

工业园区污水处理厂设计规模5.0万m3/d,2009年12月一期投入运行,一期规模2.5万m3/d,主要收集生物制药、电厂和机械等各企业的工业废水和少量的生活污水,服务面积约15 km2。该厂采用以水解 (酸化)+改良A/A/O工艺+加药絮凝为主体的处理工艺,出水达到GB 18918—2002《城镇污水处理厂污染物排放标准》一级B标准,2015年提标扩建工程完成,污水处理总规模5.0万m3/d,提标扩建后的采用以水解(酸化)沉淀池 +A/O曝气池工艺+高效沉淀池 +精密过滤+两级臭氧催化氧化EM(电磁反应)为主体的处理工艺,工艺流程见图1。

图1 污水处理工艺流程

A/O曝气池是一种前置反硝化工艺,初沉池出水连续进入缺氧池,进行反硝化微生物细胞合成,硝态氮含量下降,再进好氧池,氨氮浓度快速下降,硝酸盐氮浓度不断上升,最后将好氧池的混合液和沉淀池的回流污泥同时回流至缺氧区完成脱氮。

1.1 进水水质情况

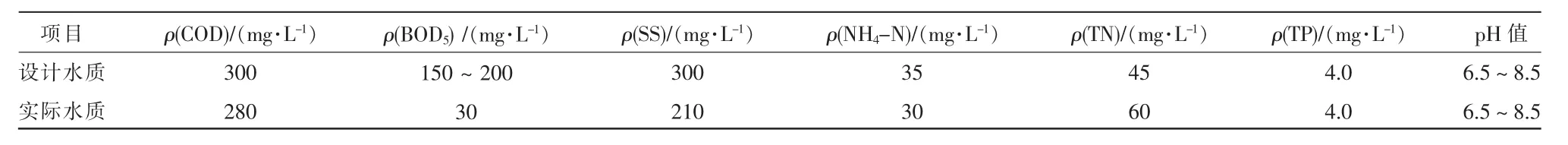

污水处理厂自运行以来,进水BOD5质量浓度约20 mg/L,与设计相差较大,进水的COD与设计值相近,ρ(BOD5)/ρ(COD)约为 0.1,低于 0.3,生化性很差,其它水质指标设计值和实际值偏差较小,具体见表1。

表1 污水处理厂进水水质

1.2 主要构筑物设计工艺参数

(1)水解酸化沉淀池

共2座单座直径32.0 m,H=6.3 m,钢筋砼结构,停留时间3.8 h,污泥浓度6~8 g。

(2)A/O 曝气池

共2座,分2格,平面尺寸65.0×32.5m,H=6.8m,钢筋砼结构。曝气池内分为生物缺氧区、好氧区,总容积12 400 m3,其中生物缺氧区容积2 600 m3,好氧区容积8 200 m3。总水力停留时间11.64 h,其中缺氧区为2.4 h,好氧区为7.74 h。采用缺氧区设搅拌器混合,好氧区域采用微孔曝气盘充氧。

设计运行参数:污泥浓度4 g/L、污泥负荷0.13 kg BOD5/(kgVSS·d)、泥龄 20 d、每 kg BOD5需氧率为2.1kgO2、气水比1:5.25、活性污泥回流比 100%,内回流比300%。

(3)二沉池

共4座,单座直径30 m,H=4.4 m,回流比100%,设计表面负荷每小时1.0m3/m2,沉淀时间2.0h。

(4)催化臭氧池

臭氧池1座,长41 m,宽34.1 m,有效水深8 m,停留时间120 min,臭氧充气能力38 mg/L。

2 脱氮效果影响因素

废水中的氮以有机氮、氨氮、亚硝酸盐氮和硝酸盐氮4种形式存在,生物脱氮是在微生物的作用下,将有机氮和氨氮转化为N2和NXO气体的过程,其中包括硝化和反硝化2个过程。

在满足微生物反应机理的条件下,硝化菌和反硝化菌发挥了重要作用,影响污水处理脱氮的因素很多,反硝化细菌很好地发挥作用需要适当的环境条件。

(1)硝化反应必须彻底,水中的TKN基本经硝化细菌作用在好氧条件下转变成硝态氮。

(2)DO在缺氧构筑物内,反硝化脱氮最佳DO质量浓度在0.5 mg/L以下。

(3)营养物质的量是影响生物脱氮的重要因素,反硝化废水中有足够的碳源,一般废水中ρ(BOD5)/ρ(TKN)大于4,生物脱氮效果较好。

(4)温度最佳控制在20~35℃,30℃时反硝化速率最快。

(5)pH值偏碱性。pH在7.0~8.0,pH值是7.5时反硝化速率最快。

3 污水处理厂的运行现状和解决问题办法

3.1 运行现状

该污水处理厂运行过程中,进水水质相对较为稳定,出水TN指标无法达标。监测数据显示,进水COD质量浓度在100~150 mg/L,BOD5质量浓度约10~20 mg/L,而进水TN质量浓度平均在45 mg/L(其中NO3-N质量浓度20 mg/L),进水碳氮比不足1,属于严重缺少碳源;因进水负荷低,DO难于控制,缺氧区DO高,脱氮没有缺氧条件,对出水TN浓度达标排放造成了极大困难,出水TN几乎没有去除率。为了保证出水TN浓度的稳定达标,必须外加大量碳源、改善缺氧环境等因素强化脱氮效果。

3.2 问题解决方法

3.2.1 合理调控DO

合理控制DO质量浓度在0.5 mg/L以下,目前内回流比300%,外回流比100%,缺氧区DO质量浓度达到1.2 mg/L,没有缺氧条件。经多方原因分析,因进水COD、NH4-N值远远低于设计值,耗氧速率慢,曝气池出水DO质量浓度高达5.2 mg/L,回流液回流携带到缺氧区的DO多,导致缺氧区DO高,为确保缺氧区的脱氮效果,保证缺氧区DO在0.5 mg/L以下,合理调整工艺参数,降低外回流比至50%,内回流比200%,曝气池连续曝气改为间歇曝气,风机开3 h停1 h,污泥质量浓度由3 500 mg/L,调整为5 500 mg/L,污泥龄控制在18 d左右。通过一系列工艺调整,缺氧区的DO质量浓度稳定在0.3 mg/L左右。

3.2.2 选择合适、经济外加碳源

反硝化碳源添加量:去除1 kg TN消耗2.86 kg COD,常用碳源当量:碳源当量1 kg葡萄糖相当于1.1 kg COD;碳源当量1 kg甲醇相当于1.5 kg COD;碳源当量1 kg乙酸钠 相当于0.58 kg COD;目前脱氮使用的外部碳源主要有甲醇、乙酸钠和葡萄糖等。在选择碳源时必须综合考虑经济、安全、便利程度等因素。上述3种碳源中,甲醇最经济,但属于易燃、易爆的危险化学药品,因该厂在安全措施不到位,没有经过安全消防专项验收,不适用于甲醇;投加乙酸钠也比较有效,但同重量乙酸钠和葡萄糖的COD值相差较大,通过性价比分析,葡萄糖更为经济。综合考虑,暂定投加葡萄糖更适合于该污水厂。

图2 脱氮A/O模式

4 生产运行质量与经济分析

4.1 运行质量

以2016年1~12月生产运行质量为例,进水水质和水量较为稳定,进水TN质量浓度为40 mg/L,为确保出水TN指标稳定达标,内控指为14 mg/L,需要去除TN质量浓度26 mg/L,每天按5万m3计,共计除去TN 1 300 kg,理论需要3 718 kg COD,低温下(试验温度15.0℃左右)实际投加的外加碳源量要比理论上投加碳源量要大40%。故满足反硝化脱氮需外加5 205.2 kg COD,每天的葡萄糖碳源投加量约4 732 kg。故确定最低碳氮比为4来满足脱氮对碳源的基本要求。

为确保出水总氮浓度达标,将葡萄糖配制成15%溶液连续投加,并且每天在生物池进水口通过计量泵投加葡萄糖溶液,根据目前的运行状况,每天投加葡萄糖5 t的情况下,该污水处理厂出水TN浓度均能稳定达标,具体检测结果见表2。

表2 TN检测结果mg·L-1

4.2 经济分析

以2016年上半年以每月为例对投加碳源措施进行经济分析。2016年上半年182 d共投加葡萄糖约 910 t,按3 000元/t计,总费用273万元;2016年上半年处理水量为910万m3,污水处理脱氮单位成本增加了约0.3元/m3。高额的脱氮费用造成了该厂运行成本压力很大,为了降低运行成本,除了通过不断总结经验、积极优化工艺外,污水厂一直都在积极寻求各种可用的营养物质作为葡萄糖的替代物,并在进行消防安全评估和安全应急预评价由葡萄糖改为甲醇,这样,甲醇的COD当量值高,价格是葡萄糖价格的一半,单位成本降低了约0.2元/m3,碳源投加量大、持续必须在安全、消防措施到位的前提下使用甲醇。

5 结论

(1)该污水处理厂在运行过程中为确保出水总氮浓度达标,调整运行模式外,投加葡萄糖作为碳源。运行结果表明,通过工艺优化、强化脱氮措施有效保证出水TN浓度稳定达标。

(2)改善厂区安全条件,添加碳源葡萄糖更换为甲醇,脱氮费用大幅度降低,建议使用碳源多、连续投加的水厂,建议在完善安全措施的前提下使用优质碳源甲醇。