秸秆配合颗粒饲料制粒加工工艺参数的试验研究

张杰,李浩,孔令卓,帕合尔鼎,苏剑,马娟,冯斌

(新疆农业科学院农业机械化研究所,乌鲁木齐 830091)

秸秆配合颗粒饲料制粒加工工艺参数的试验研究

张杰,李浩,孔令卓,帕合尔鼎,苏剑,马娟,冯斌

(新疆农业科学院农业机械化研究所,乌鲁木齐 830091)

【目的】确定秸秆配合颗粒饲料的制粒加工工艺参数,为新疆秸秆配合颗粒饲料的生产加工提供依据。【方法】采用单因素和正交试验法,分析配合颗粒饲料在制粒过程中精粗料配比、原料含水率、原料的粉碎长度及喂料速度多种因素,对秸秆配合颗粒饲料成型后颗粒的密度、粉化率及成型率等指标的影响,确定秸秆配合颗粒饲料主要加工工艺最优参数。【结果】(1)原料精、粗料比例小于5∶5时,成型率大幅度升高,粉化率大幅度降低。精、粗料比例大于5∶5后成型指标均不理想,甚至出现不成型情况,原料从颗粒机中以粉碎后的状态直接流出。当精、粗料比例为2∶8时,颗粒饲料的密度、成型率均达到最高值,粉化率最低。(2)原料含水率为12%时,颗粒饲料密度、成型率均最高,粉化率最小。(3)原料粉碎长度≤3 mm,颗粒饲料密度及成型率达到最高值,粉化率最低。【结论】(1)颗粒成型效果最好的原料含水率在10%~14%,以12%的原料含水率最优。(2)不同的喂料速度对颗粒饲料的密度、成型率及粉化率的影响均不明显。⑶通过正交试验和极差分析,原料不同精粗配比对于颗粒饲料的密度、成型率均有显著影响,原料不同含水率对颗粒饲料粉化率影响显著。⑷四因素影响主次顺序为:精粗料配比>原料含水率>原料的粉碎长度>喂料速度,较优生产条件为A2B2C3D2。

秸秆;配合饲料;颗粒饲料;加工;工艺参数;试场

0 引 言

【研究意义】新疆地域广大,又是农业大省,主要农作物有小麦、玉米、水稻、大麦、豆类、马铃薯、棉花、油料作物、甜菜、蔬菜、水果、瓜类等,秸秆资源丰富。2015《新疆统计年鉴》统计各种农作物秸秆产量达到了3 661.2×104t,玉米、小麦、水稻三大作物秸秆产量1 945.55 t,占秸秆产量的61.67%,其中玉米秸秆1 269.8×104t,占秸秆总量 40.17%;小麦秸秆634.15×104t,占秸秆总量 20.06%。新疆秸秆资源不但存在南疆少、北疆多的不平衡状态,而且存在秸秆饲料化利用程度、比重和畜牧业发展要求不相适应的问题。表现为:一是作为饲料利用方面,直接饲喂、简单加工多,二是秸秆的饲料化利用比重低,目前秸秆饲料化利用比重在30%左右[1]。此外,农区畜牧业,特别是南疆农区畜牧业在畜牧业中占重要地位,秸秆转化为畜牧饲料的需求很高。将秸秆单独或与精料混合造粒,对秸秆进行加工并补充营养,制成秸秆颗粒饲料产品,不仅可提高秸秆的利用率,方便存储和远距离运输,也对新疆发展循环经济有一定的作用。【前人研究进展】将秸秆进行加工处理制粒后应用于饲养反刍动物已有较多实例。蒋林树等[2]采用秸秆复合颗粒替代羊草饲喂育成牛,结果表明,秸秆复合颗粒饲料代替羊草组的平均日增重均明显高于对照组(P<0.05),并且秸秆复合颗粒饲料替代羊草,对育成牛的生长无不良影响。莫放等[3]将玉米秸秆与精料混合制成玉米秸秆精粗颗粒饲料,结果其密度比玉米秸秆粉增加10倍,体积显著减小,便于储存运输;该精粗颗粒可提高奶牛对饲料干物质采食量,而对反刍次数及产奶量无明显影响。王洪才[4]将玉米秸秆与混合精料混合并添加营养性添加剂,在此基础上制成颗粒料,饲喂小尾寒羊,结果表明,制粒能明显提高绵羊对秸秆的利用率和绵羊的生产性能。【本研究切入点】结合已有颗粒饲料加工技术与方法,在环模制粒机基本参数部分改变的基础上,采用正交试验法,研究影响秸秆配合颗粒饲料制粒的成型的主要工艺参数或因素。【拟解决的关键问题】研究玉米秸秆配合颗粒饲料加工过程中原料不同精粗配比、原料含水率、原料不同粉碎长度、不同喂料速度等多种因素对成型后颗粒密度、成型率、粉化率等参数指标的影响,为新疆地区加工生产玉米秸秆配合颗粒饲料提供试验数据参考及技术支持。

1 材料与方法

1.1 材 料

1.1.1 主要仪器设备

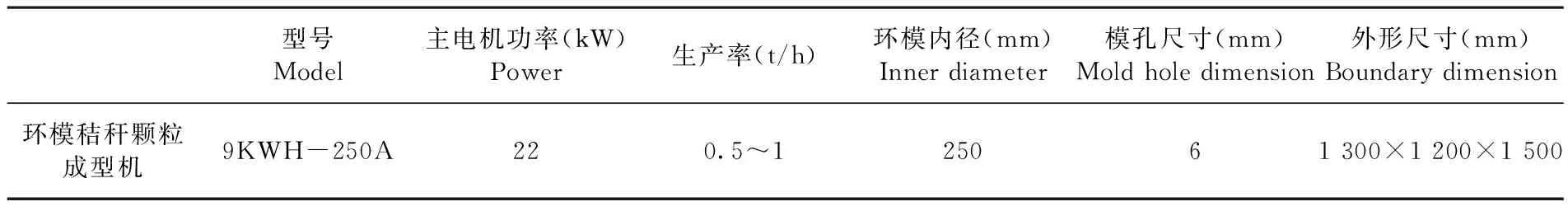

9KWH-250型环模秸秆颗粒成型机(新疆农业科学院农业机械化研究所)、9FQ-42秸秆饲料粉碎机(新疆农业科学院农业机械化研究所)、游标卡尺(乌鲁木齐锦度科学仪器有限公司)、JA2003电子分析天平(上海菁海仪器有限公司)、标准筛(乌鲁木齐锦度科学仪器有限公司)、电动振筛机(浙江省上虞市学勤纱筛厂)、电热式真空干燥箱(北京永光明医疗仪器有限公司)、MB23/MB 25/MB27水分测定仪(奥豪斯仪器有限公司)颗粒饲料粉化率测定仪(济南盛泰仪器有限公司)等。列出试验所需主要设备性能参数。表1,表2

表1 9KWH-250型环模秸秆颗粒成型机技术指标

表2 秸秆饲料粉碎机技术指标

9KWH-250环模秸秆颗粒成型机主要由机架、主轴、外机壳、进料口、强制喂料器、压制室等组成。环模制粒机的工作原理:待制粒物料经强制喂料器进料口进入压制室,借助于重力以及环模旋转产生的离心力以及喂料刮刀的作用均匀地喂入环模内的两个压制区,即两个压辊和环模形成的楔形空间内,因压辊和环模内壁最小间隙仅为0.1~0.3 mm,在环模和压辊的强烈挤压作用下,物料逐渐被压实,挤入环模的模孔中,并在模孔中成形,由于物料在模辊间的被挤压是连续的,固此成形后的料从模孔中不断呈柱状排出,然后由切刀切成所需长度的颗粒,进入下道工序。图1

1.1.2 物料

饲料按照NY5150规定使用。

粗饲料组成以玉米秸秆为主。

参考混合精料组成:玉米66%、豆饼22%、麦麸8%、骨粉1%、细贝粉0.5%、食盐1.5%、添加剂1%,含硒微量元素和AD3粉按说明书添加。

注:1.机架;2.主轴;3.外机壳;4.进料口;5.强制喂料器;6.强制喂料器电机;7.压制室

Note:1. Fame;2. Spindle;3. Outer casing;4. Feed inlet;5. Forced feeder;6. Electric machine;7. Door cover of Crushing chamber

图1 9KLH-250型环模秸秆颗粒成型机结构示意

Fig.1 Structure diagram of 9KLH-250 pellet mill with ring type die

1.2 方 法

1.2.1 试验设计

1.2.1.1 原料不同精粗比试验

检测指标分别记录两次数据,最后取其平均值进行分析。

混合精、粗料的配置按照新疆肉羊育肥营养标准执行及经验选取,育肥期主要饲喂的精料、粗料配比为70%∶30%、60%∶40%、50%∶50%,母羊空腹期及羔羊期饲料主要饲喂的精料、粗料配比为40%∶60%、30%∶70%、20%∶80%。

设计试验7次,选择精粗比分别为8∶2、7∶3、6∶4、5∶5、4∶6、3∶7、2∶8。

1.2.1.2 含水率试验

物料含水率的测定是先将混合物料进行粉碎,后在混合粉料中选取均匀分布的3点进行取样,每点取样约50 g,将样品分别放入MB23/MB25/MB27水分测定仪中,在105℃恒温下读取测定值,并求其平均值。

由于试验所用秸秆已经经过晾晒,含水率较低。未加湿的混合粉料含水率在6%~8%之间。预实验分别将含水率为6%与8%的混合粉料进行制粒,8%含水率的混合粉料成型效果好于6%含水率的混合粉料。

据此,设计含水率试验6次,分别为6%、8%、10%、12%、14%、16%、18%。

1.2.1.3 玉米秸秆粉碎长度试验

研究的玉米秸秆配合颗粒饲料主要喂养肉羊,按照肉羊饲喂特点,直径小于5 mm的颗粒饲料最为适宜,根据秸秆粒度与压模孔径的比例关系,玉米秸秆粉碎粒度因素取三个水平设计试验3次,其代码分别为1、2、3。代码1为长度≤2 mm玉米秸秆,代码2为长度≤3 mm玉米秸秆,代码3为长度≤5 mm玉米秸秆。

秸秆粉碎长度的确定由粉碎机筛网决定。在粉碎机中分别放置2、3和5 mm筛眼的筛进行秸秆粉碎,分别得到代码为1、2、3的秸秆物料。

1.2.1.4 不同喂料速度试验

根据9KWH-250型环模秸秆颗粒成型机生产率确定喂料速度的选择。

设计试验4次,分别设定喂料速度为0.45、0.55、0.65和0.7 t/h。

1.2.1.5 四因素正交试验

通过前期单因素试验,将前述各因素的水平进行初选和减少水平数,选择有代表性的部分水平开展正交试验。不考虑各因素之间的交互作用影响,选用四因素三水平正交试验。利用正交表L9(34),设计包含9个水平组合的试验方案,以此体现试验的情况,找出较优的生产条件[5]。

选取原料不同精粗比、原料含水率、玉米秸秆粉碎长度与不同喂料速度作为四因素,设计正交试验,因素和水平选择见表3,正交试验设计见表4[6]。表3,表4

表3 因素水平编码

表4 试验方案

1.2.2 指标测定

确定颗粒密度、成型率及粉化率作为最终衡量颗粒饲料成型效果的检测指标。颗粒密度测定方法结合曹致中[7]的计算方法,成型率和粉化率的测定方法均采用JB/T 5161-2013[8]标准中方法。

1.3 数据处理

试验数据用Excel2003软件进行整理,运用极差分析法和正交试验法对数据进行分析。

2 结果与分析

2.1 原料不同精粗比例对颗粒饲料成型效果的影响

研究表明,原料精粗比例为2∶8的颗粒饲料密度、成型率均最高,粉化率最小,并随着精料比例的增大,密度、成型率均开始下降,粉化率升高。玉米秸秆属于粗饲料,其质地较轻,通过颗粒机环模的时间较长,也就是压制时间较长,因此颗粒较硬,抗碎性好,同时更易成型。随着精料增多,则情况相反。试验过程中,当精料比例大于秸秆时,颗粒饲料成型指标均不理想,甚至出现不成型情况,原料从颗粒机中以粉碎后的状态直接流出。随着原料中精料所占比例的变化,颗粒饲料成型率和粉化率变化趋势相反。在原料精粗比例小于5∶5后,成型率和粉化率均出现大幅度的变化,成型率大幅度升高,粉化率大幅度降低。图2

图2 原料精粗比例下玉米秸秆配合颗粒饲料密度、成型率及粉化率变化

2.2 含水率对颗粒饲料成型效果的影响

原料精粗比例为2∶8的颗粒饲料密度、成型率均最高,粉化率最低,即颗粒饲料成型效果最好。试验确定使用精粗比例为2∶8的物料。测试2次,取平均值分析。研究表明,当原料含水率为12%时,颗粒饲料的粉化率最低,密度、成型率均达到最高值。原料不同含水率对颗粒饲料密度及成型率的影响规律基本一致。原料含水率在12%左右时,颗粒饲料密度及成型率均较高,且差异并不显著,同时,粉化率处于最低范围内。从图3(a)中可以看出,原料含水率小于10%以及大于14%时,颗粒饲料的密度出现明显变化。从图3(b)中得出,原料含水率大于14%后,颗粒饲料成型率大幅度下降,粉化率大幅上升,当含水率达到18%时,颗粒饲料出现不成型情况。颗粒成型效果最好的原料含水率在10%~14%,以12%的原料含水率最优。图3

图3 原料不同含水率下玉米秸秆配合颗粒饲料密度、成型率、粉化率变化

2.3 粉碎长度对颗粒饲料成型效果的影响

试验物料选择精粗比例为2∶8,原料含水率选择12%。密度的变化趋势与玉米秸秆粉碎长度增加基本一致,随着粉碎长度增长,密度变大。不同粉碎长度对颗粒饲料成型率及粉化率的影响规律相反,原料粉碎长度代码为2时,即长度为≤3 mm玉米秸秆混合料,成型率达到最高值,粉化率最低。图4

2.4 喂料速度对颗粒饲料成型效果的影响

试验物料选择精粗比例为2∶8,原料含水率选择12%,粉碎长度选择长度为≤3 mm玉米秸秆混合料。不同的喂料速度对颗粒饲料的密度、成型率及粉化率的影响均不明显,各个指标均达到合格范围。不同喂料速度对颗粒饲料密度、成型率和粉化率的影响规律基本一致。在试验过程中随着喂料速度增大,出现了环模进料口堵塞频率大大增加的现象。通常正常的工作情况下,喂料速度快时产量就大,反之产量下降。喂料速度的变化并没有改变物料在压膜盘模孔中受到的挤压力,因此对颗粒饲料的密度、成型率及粉化率的影响并不明显。图5

2.5 四因素正交试验对颗粒饲料成型效果的影响

研究表明,原料不同精粗配比、原料含水率、原料不同粉碎长度与不同喂料速度四因素对颗粒饲料的密度、成型率及粉化率均有不同程度的影响。极差的大小反应各因素对指标影响的大小,各因素在目前几种水平的情况下,原料不同精粗配比对颗粒饲料密度及颗粒饲料成型率均有较显著的影响,原料不同含水率对颗粒饲料粉化率影响显著。表5

2.5.1 四因素对成型性单一指标的影响

(1)影响密度的因素

由正交试验表5中密度的极差值(R值)大小可以看出,影响颗粒饲料密度的最大因素是原料不同精粗配比,原料不同粉碎长度和不同喂料速度分别位居第二和第三位,原料不同含水率的影响最小。密度最高的2号试验工艺条件为A1B2C2D2。

(2)影响成型率的因素

由正交试验表5中成型率的极差值(R值)大小可以看出,原料不同精粗配比依然是影响颗粒饲料密度的最大因素,原料不同含水率和原料不同粉碎长度分别位居第二和第三位,不同喂料速度的最小。成型率最高的 5号试验工艺条件为A2B2C3D1。

(3)影响粉化率的因素

由正交试验表5中粉化率的极差值(R值)大小可以看出,影响颗粒饲料粉化率的最大因素是原料不同含水率,不同喂料速度和原料不同粉碎长度分别位居第二和第三位,原料不同精粗配比的影响最小。粉化率最低的 8号试验工艺条件为A3B2C1D3。

图4 不同粉碎长度下密度、成型率及粉化率变化

图5 不同喂料速度下密度、成型率及粉化率变化

因素 Facts试验号 No ABCD测试指标yi(TestIndexes)1234密度y1Density成型率y2Pelletcontent粉化率y3pulverizationrate11111779.5592.9410.3621222791.2493.847.6531333743.1692.9711.8442123683.2593.109.6252231701.1896.029.2462312703.0295.8910.4473132614.1790.058.9583213641.7591.677.1793321653.2790.9412.38密度DensityⅠ771.317692.323708.107711.333Ⅱ695.817711.390709.253702.810Ⅲ636.397699.817686.170689.387R134.92019.06723.08321.946成型率PelletcontentⅠ93.08391.86393.33393.133Ⅱ95.00393.84392.62793.260Ⅲ90.88793.26793.01392.580R4.1161.9800.7060.680粉化率PercentageofpowderedpelletsⅠ9.9509.6439.99010.660Ⅱ9.7678.6879.8839.013Ⅲ10.16711.55310.01010.210R0.4002.8660.1271.647

2.5.2 综合平衡

综合平衡的一般原则是:当各指标的重要性不一样时,选取水平应保证重要的指标;当各指标的重要性相仿时,选取水平则应优先照顾主要因素或看多数的倾向。通过综合平衡法分析得到四因素影响主次顺序为精粗料配比>原料含水率>原料的粉碎长度>喂料速度。

从各个指标的计算分析以及极差分析来看,因素A对密度、成型率两个指标均有显著影响,对粉化率影响较好,取A2为好。因素B对成型率、粉化率影响显著,因此仅次于A,且B2出现居多,因此选取B2。因素C、因素D对密度、成型率两个指标影响差不多,因素C对粉化率影响最好,考虑到粉碎的经济型,粒度取大C3为宜;因素D对粉化率影响相对不好,取中间值D2为宜。试验推出玉米秸秆配合颗粒饲料最优生产条件为A2B2C3D2。因此,试验可推出秸秆配合颗粒饲料的最好的加工条件为 A2B2C3D2。表6

表6 四因素对各指标影响的主次顺序

3 讨 论

3.1 以往研究[9-15]多是针对大规模的工厂化精料颗粒生产,以饲料配方、粉碎粒度、调质、环模结构、冷却干燥等涉及制粒设备、加工工艺方面的因素来开展颗粒制粒质量的影响研究,试验是在针对适度规模生产所研制的制粒机结构基础上,以密度、成型率及粉化率三个品质指标开展精、粗料制粒加工工艺参数的试验研究。所研制的设备是服务农牧民为主体的使用者,生产中颗粒冷却降温一般采用自然摊凉的方式,所以没考虑冷却干燥因素对颗粒成型的影响。

试验中得出原料不同的精粗比例是影响秸秆颗粒成型的主要因素,这与李忠平[9]、刘沛民[10]、赵华民[11]、王毅[15]等所得出的配方是颗粒饲料成型主要因素的研究结论一致。但试验中精粗比例大于5∶5时,秸秆颗粒成型效果下降或者不成型,这也说明虽然配方是颗粒饲料成型的主要因素,但精粗比例在草畜牛羊秸秆颗粒成型中作用不同于单胃动物的颗粒成型中精料比的作用,故颗粒压制中的压缩比是设计秸秆配合颗粒饲料制粒机的主要因素。

3.2 试验过程中为了提高生产率,尝试在饲料配方中加入油渣来达到润滑制粒腔,加速原料流动的目的。由于试验原料有限,并没有针对油渣添加量设计完整的试验大纲,仅凭经验选取了2%、25%两个值,但试验结果并不理想。加入2%的油渣,对于颗粒饲料生产率略有提升,但没有显著效果;加入25%的油渣,颗粒饲料基本不成型,分析原因是由于粉碎后的原料在制粒仓中没有停留足够压粒的时间就因为油渣的润滑作用流出压力仓。在今后的试验中就油渣添加量继续试验来确定合适的油渣添加量,既达到提高生产率的目的,同时不影响颗粒饲料成型效果。

4 结 论

4.1 在原料精粗比例小于5∶5时,成型率大幅度升高,粉化率大幅度降低。大于5∶5后成型指标均不理想,甚至出现不成型情况,原料从颗粒机中以粉碎后的状态直接流出。原料精粗比例为2∶8的颗粒饲料密度、成型率均最高,粉化率最小。

4.2 颗粒成型效果最好的原料含水率在10%~14%,以12%的原料含水率最优。

4.3 原料粉碎长度为≤3 mm的玉米秸秆混合料,成型率达到最高值,粉化率最低。

4.4 不同的喂料速度对颗粒饲料的密度、成型率及粉化率的影响均不明显。只是在试验过程中随着喂料速度增大,出现了环模进料口堵塞频率大大增加的现象。

4.5 通过正交试验和极差分析,原料不同精粗配比对于颗粒饲料的密度、成型率均有显著影响,原料不同含水率对颗粒饲料粉化率影响显著。

4.6 通过综合平衡法分析得到四因素影响主次顺序为精粗料配比>原料含水率>原料的粉碎长度>喂料速度,较优生产条件为A2B2C3D2。

References)

[1] 杨建中,吴红岩,谢立荣.新疆农作物秸秆资源利用概况及畜牧业加工利用初步研究[J]. 新疆畜牧业,2016,(12):16-18.

YANG Jian-zhong, WU Hong-yan, XIE Li-rong. (2016). General situation of crop straw resources utilization in Xinjiang and preliminary study on processing and utilization of animal husbandry[J].Xinjianganimalhusbandry,(12):16-18. (in Chinese)

[2] 蒋林树,王晓霞,方洛云,等.玉米秸秆颗粒替代羊草饲喂育成牛效果的研究[J]. 北京农学院学报, 2004,19(1):40-41,60.

JIANG Lin-shu, WANG Xiao-xia, FANG Luo-yun, et al. (2004). The effect of using compound chemistry deposing corn straw mixture pellet feed in replace of the Chinese aneurole-pidium on daily gain and ingestion in cow[J].JournalofBeijingAgriculturalCollege,19(1):40-41,60. (in Chinese)

[3] 莫放,赖景涛,张晓明,等. 玉米秸秆精粗颗粒饲料加工与应用[J]. 粮食与饲料工业,2006,(3):28-29.

MO Fang, LAI Jin-tao, ZHANG Xiao-ming, et al. (2006). On processing and application of complete pellets produced from corn stalk[J].Cereal&FeedIndustry,(3):28-29. (in Chinese)

[4] 王洪才. 日粮制粒对绵羊利用玉米秸秆的影响[J]. 安徽农业科学,2009,37(11):5 003-5 004.

WANG Hong-cai. (2009). Effects of diet pelleting on corn stalk usage by sheep[J].JournalofAnhuiAgriculturalSciences, 37(11):5,003-5,004. (in Chinese)

[5] 袁雪,祁力钧,王虎,等. 温室摇摆式变量弥雾机喷雾参数响应面法优化[J].农业机械学报,2012,43(4):45-50.

YUAN Xue, QI Li-jun, WANG Hu, et al. (2012). Spraying parameters optimization of swing, automatic variables and greenhouse mist sprayer with response surface method [J].TransactionsoftheChineseSocietyforAgriculturalMachinery, 43(4):45-50. (in Chinese).

[6] 赵选民.试验设计方法[M].北京:科学出版社,2006:64-89.

ZHAO Xuan-ming. (2006).DesignoftheExperimentMethod[M]. Beijing:Science Press: 64-89. (in Chinese)

[7] 曹致中.草产品学[M].北京:中国农业出版社,2004:6-29.

CAO Zhi-zhong. (2004).GrassProductScience[M]. Beijing:China Agriculture Press:6-29. (in Chinese)

[8] 颗粒饲料压制机,JB/T 5161-2013,中华人民共和国工业和信息化部.

Pellet mill. JB/T 5161-2013. Ministry of industry and information technology of the People's Republic of China.

[9] 李忠平.粉碎粒度对饲料加工生产性能的影响[J]. 饲料工业,2001,22(4):5-7.

LI Zhong-ping.. (2001).Effect of particle size on the performance of feed processing[J].FeedIndustry, 22(4):5-7. (in Chinese)

[10] 刘沛民.提高饲料制粒质量综述[J].江西饲料,2003,(3):23-26.

LIU Pei-ming. (2003). Summarize on improve the quality of feed granulating[J].JiangxiFeed, (3):23-26. (in Chinese)

[11]赵华明,杨昌高.饲料制粒新技术的应用[J].饲料工业,1999,20(10):14.

ZHAO Hua-ming, YANG Chang-gao. (1999). New technology of the application of pellet[J].FeedIndustry, 20(10):14. (in Chinese)

[12]黄晓鹏,万芳新,黄建龙,等.基于挤压模拟试验的苜蓿草颗粒成型工艺参数研究[J].农业工程学报,2011,27(11):354-358.

HUANG Xiao-peng, WAN Fang-xin, HUANG Jian-long, et al. (2011). Parameter optimization of granulated alfalfa pelleting process based on extrusion simulation experiment[J].TransactionsoftheCSAE, 27(11):354-358. (in Chinese)

[13] Jens K. Holm,,+, Ulrik B. Henriksen,+, Kim Wand,+, Johan E. Hustad,+ and, & Dorthe Posselt§. (2007). Experimental verification of novel pellet model using a single pelleter unit.EnergyFuels, 21(4): 2,446-2,449.

[14] Rolfe, L. A., Huff, H. E., Hsieh, F. (2001). Effects of particle size and processing variables on the properties of an extruded catfish feed.JournalofAquaticFoodProductTechnology, 10(3): 21-33.

[15]王毅,王婕姝,胡江,等.基于均匀设计-偏最小二乘回归建模的秸秆型颗粒饲料部分加工参数研究[J].南方农业学报,2013,4(11):1 878-1 882.

WANG Yi,WANG Jie-shu,HU Jiang,et al. (2013). Partial processing parameters of straw pellet feed based on uniform design and partial-least square regression modeling [J].JournalofSouthernAgriculture, 44(11):1,878-1,882. (in Chinese)

Experimental Study on Processing Parameters of Granulation of Stalk Combined Pellet Feed

ZHANG Jie, LI Hao, KONG Li-zhuo, Paherding, SU Jian, MA Juan, FENG Bin

(Research Institute of Agricultural Mechanization, Xinjiang Academy of Agricultural Sciences, Urumqi 830091, China)

【Objective】 In order to provide study data for straw formula granulated feed production and processing in Xinjiang, this project aims to conduct experiments to determine the granulating process parameters of compound maize straw particles.【Method】By single factor and orthogonal experiments to analyze the influences such as the ratio of fine and coarse materials, water content of raw materials, raw material crushing length and feeding speed of various factors during the granulation process on indexes: the density of particles with straw feed after forming, powdering rate and molding rate to determine the optimum parameters of main processing technology of straw blended pellet feed.【Result】⑴ When the proportion of raw material and coarse material was less than 5∶5, the molding rate increased greatly, and the pulverization rate decreased greatly. When the proportion of raw material and coarse material was greater than 5∶5, shape index was not ideal and even appeared to be out of shape. The raw material flows directly from the granulator to the crushed state. When we took the pure thick ratio of materials 2∶8, the density of pellet feed and forming rate were maximum, and percentage of powdered pellets was minimum. ⑵ When raw material moisture content was 12%, the density of pellet feed and forming rate were maximum, percentage of powdered pellets was minimum. ⑶ When the raw material grinding length was 2 (The length was less than 3mm of maize straw mixture), the forming rate was at the peak and the pulverization rate was lowest.【Conclusion】⑴When raw material moisture content range between 10% - 14%, particle shaping effect is better, with 12% of the raw material moisture content is optimal. ⑵ The effects of different feeding speed on the density of pellet feed, forming rate and pulverization rate are not obvious. ⑶ Through the orthogonal experiment and range analysis, we concluded that forage-concentrate ratio to the density of pellet feed and molding rate all have a significant impact, different moisture contents of grain feed raw material pulverization rate effect is remarkable, raw materials for different moisture contents made obviously effect on pulverization rate. ⑷ Through the analysis of the comprehensive balance method, we have get primary and secondary order of four factors: forage-concentrate ratio>moisture>size>velocity. And the optimal production condition is A2B2C3D2.

straw;formula feed;granulated feed;processing; process parameters;experiment

FENG Bin(1968-), male, native place: ShanXi, Professor, master, research field: Animal husbandry equipment research.(E-mail)xjwsfb@sina.com

10.6048/j.issn.1001-4330.2017.07.018

2017-04-25

自治区公益性科研院所基本科研业务经费资助项目“肉羊秸秆配合颗粒饲料加工技术及关键设备的研发”(KYGY2016127);新疆农科院青年基金项目“肉羊饲草颗粒成型机理的研究”(xjnkq-2015010);“草颗粒制粒机压模与压辊磨损机理研究”(xjnkq-2017009)

张杰(1984-),女,山东泰安人,副研究员,硕士,研究方向为畜牧工程装备,(E-mail)369441769@qq.com

冯斌(1968-),男,陕西人,研究员,研究方向为畜牧装备,(E-mail)xjwsfb@sina.com

S816

A

1001-4330(2017)07-1313-10

Supported by: the Fund for Basic Research Programs in Nonprofit Scientific Research Institutes of Xinjiang "Experimental Study of the Processing Technology and Key Equipment of Compound Maize Straw Particles for Mutton Sheep(KYGY2016127), Science and Technology Fund Project of Xinjiang Academy Foundation for Distinguished Young Scholars "Research on the Forming Mechanism of Mutton Sheep Forage Particles"(xjnkq-2015010)and "Research on the Wear Mechanism of Press and Roller of Grass Pellet Granulator" (xjnkq-2017009)