弯曲拉延件的有限元分析

2017-09-05 02:25辛利锋

山东工业技术 2017年15期

辛利锋

摘 要:在本文中使用Autoform首先對零件进行了成型分析,所得结果中,起皱及拉裂缺陷均未出现,零件表面质量符合要求。主要针对模拟结果中产生的回弹缺陷进行分析及工艺改进,通过增家校形或回弹补偿来得到符合工艺要求的结果。

关键词:冲压;有限元;模拟;回弹

DOI:10.16640/j.cnki.37-1222/t.2017.15.011

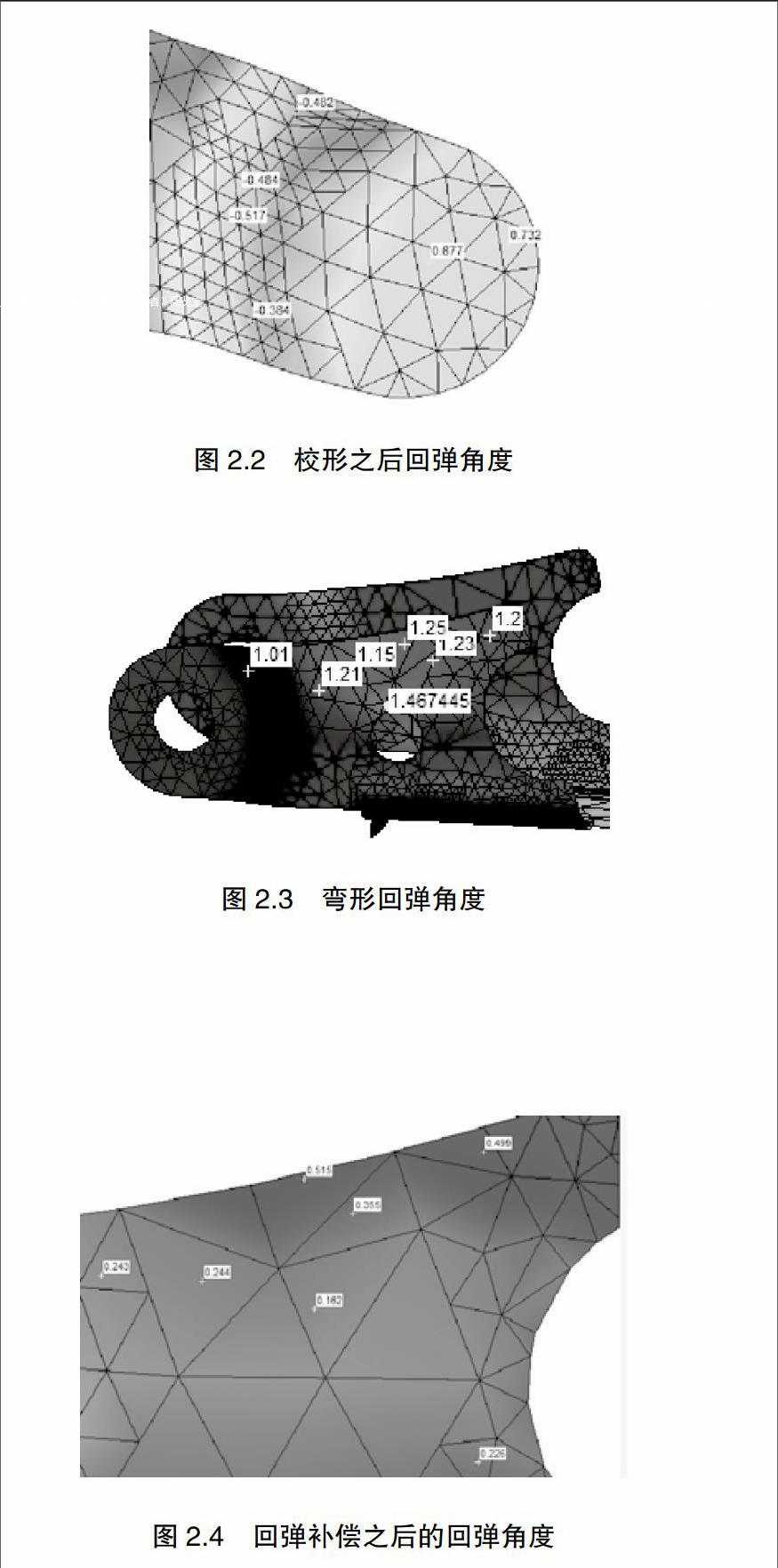

1 零件外形

冲压件外形结构如图1.1所示,零件材料参数如表1.1所示。

工艺要求:两处弯曲成型部分不能有明显回弹现象,底面悬臂弯曲后与底面夹角为91°回弹角度控制在±0.5°。拉深处不能出现拉裂,零件外观保持平整,不能影响零件的组装。

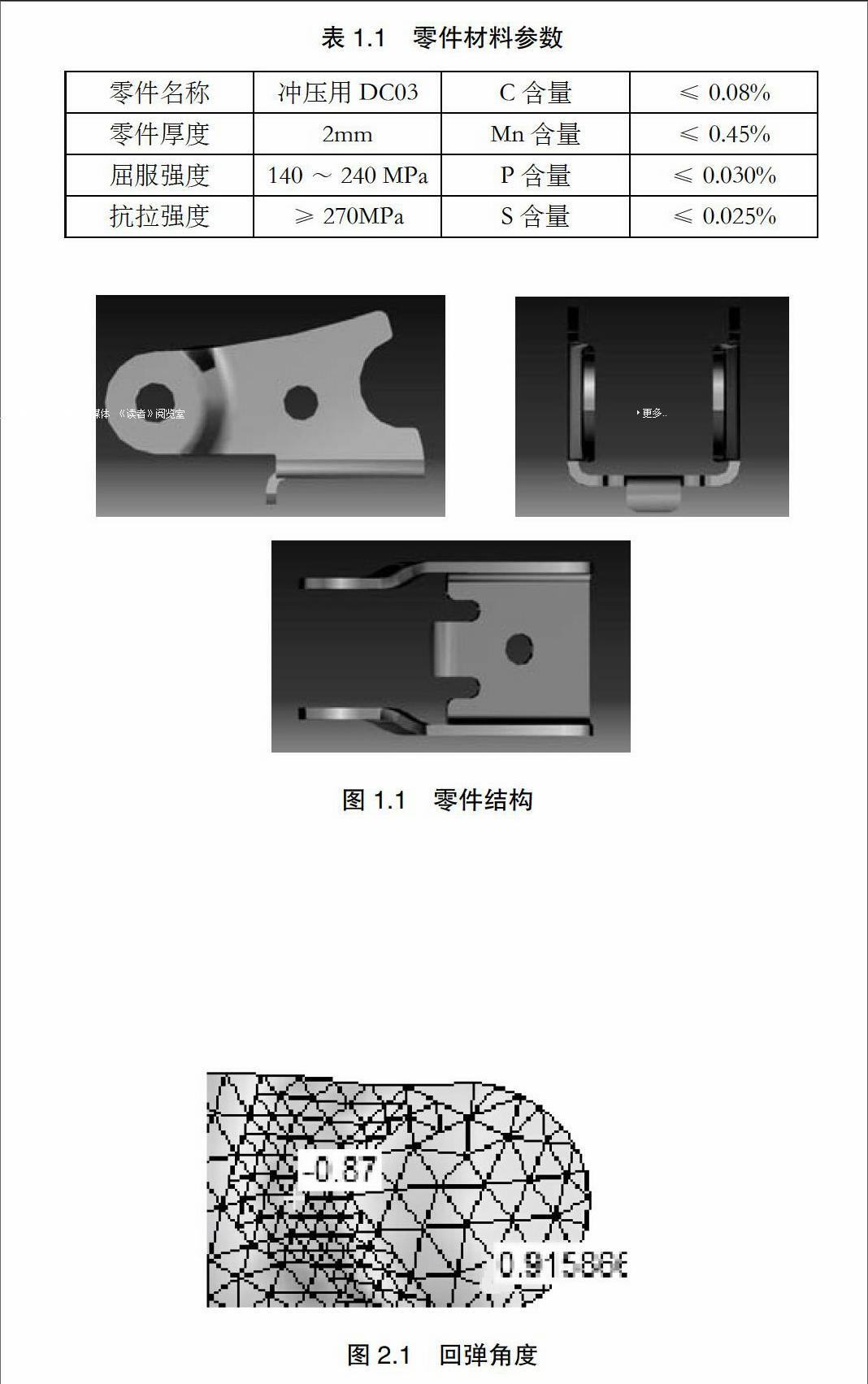

2 拉延、弯形工序模拟

从图2.1中可以看到,零件的回弹情况比较严重,最大值显示为0.915866°。所以必须对拉延回弹的工艺做出改进。本例中,在拉深工序之后增加一步校形,相当于不加压料面直接成型,经过校形后的回弹情况如图3.12。端部最大回弹角度为0.7°,圆角处最大回弹角度约为0.5°。

相比较而言,回弹情况有了很大改善。

从图中可以看出侧壁的弯形存在问题,回弹角度在1°左右,通过回弹补偿,设置回弹补偿系数为1.4。得到回弹量相对较好的回弹结果,可成型性分析图比较理想。

3 总结

本文主要介绍了在冲压成型当中容易出现的回弹缺陷,主要介绍了回弹的预防与控制方式,针对零件的结构、成型特征及板料的可成形性重点研究了回弹的控制。并通过模拟实验验证了方案的可行性。

猜你喜欢

高教学刊(2022年13期)2022-05-24

中国应急管理科学(2022年2期)2022-05-23

机电信息(2022年9期)2022-05-07

课程教育研究(2021年10期)2021-04-13

电脑知识与技术(2016年26期)2016-11-24

中小企业管理与科技·下旬刊(2016年10期)2016-11-18

体育时空(2016年9期)2016-11-10

现代兵器(2016年10期)2016-10-26

电脑知识与技术(2016年21期)2016-10-18

中国科技纵横(2015年4期)2015-04-14