Mg-9Al-6Ti-3B2O3合金熔剂净化研究

甘启民,卜乐平,范久田,曲忠亮,刘志鑫

(内蒙古农业大学机电工程学院,呼和浩特 010018)

Mg-9Al-6Ti-3B2O3合金熔剂净化研究

甘启民,卜乐平,范久田,曲忠亮,刘志鑫

(内蒙古农业大学机电工程学院,呼和浩特 010018)

对Mg-9Al-6Ti-3B2O3合金进行熔剂净化研究,采用单因素优选法与正交试验法获得该合金最佳的熔剂净化方案。具体方案为:合金在800℃下,加入质量分数2.5%的净化熔剂(熔剂各组分质量分数为:氯化镁37%、氯化钾28%、氯化钠5%、氯化钙10%、氟化钙6%、冰晶石4%、碳酸钙7%、碳酸钠3%)净化熔炼。结果表明,最佳净化方案净化后Mg-9Al-6Ti-3B2O3合金的力学性能得到改善,抗拉强度为248.7 MPa、屈服强度为188.2 MPa、延伸率为7.5%.通过显微分析,经过净化后的合金,夹杂物和气孔明显减少,晶粒与β(Mg17Al2)得到有效细化,合金微观组织结构的致密度、均匀度得到显著改善。

新型镁合金;熔剂净化法;夹杂物;单因素优选法;正交试验

镁合金不仅具有众多优良性能,并且镁资源丰富易回收,因此被广泛应用于工业产品、机械生产、工程建筑等领域。由于镁合金熔炼加工过程中易生成夹杂物和气孔,严重影响其综合性能,因此镁合金净化工艺至关重要[1-4]。本论文主要探讨了新型M g-9Al-6Ti-3B2O3镁合金的熔剂净化法,为该合金的发展应用及同类合金的熔剂净化研究提供一定的参考依据。

1 试验材料与方法

1.1 试验材料

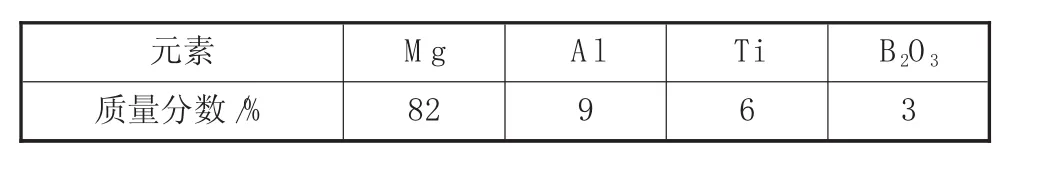

M g-9Al-6Ti-3B2O3合金的化学成分如表1所示。制备熔剂需要的原材料有M gCl2、KCl、CaCl2、NaCl、CaF2、Na3Al F6、CaCO3、Na2CO3.

表1 Mg-9Al-6Ti-3B2O3镁合金成分

1.2 试验方法

本研究共有5组试验,每组试验试样分别进行常温拉伸试验和显微分析。前四组试验采用单因素优选法,分别选出该组净化效果最好的熔剂组分、熔剂添加量和熔炼温度。第五组试验为正交试验,试验结果得出本次研究中熔剂净化的最优方案。

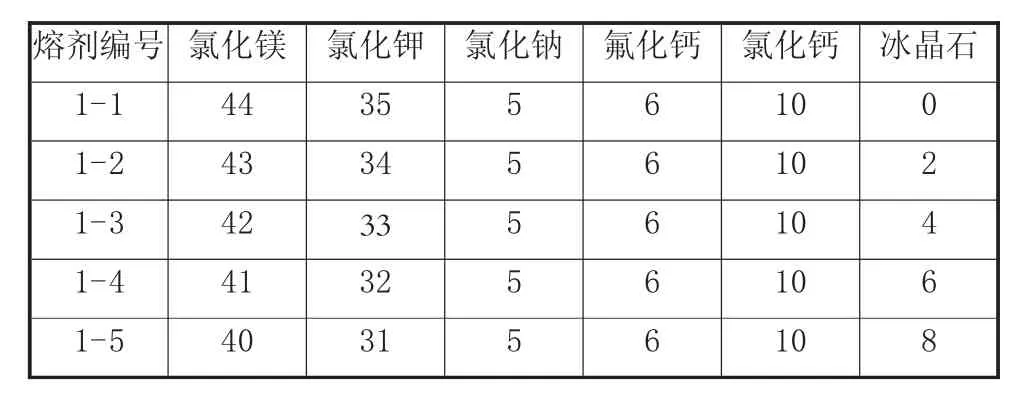

1)第一组试验

在合金中添加表2所示的五种熔剂,熔剂组分为:氯化镁、氯化钾、氯化钠、氟化钙、氯化钙、冰晶石,熔剂中冰晶石添加量为主要变量因素。合金在800℃下熔炼,净化熔剂添加质量分数为4%.通过试验得出本组试验熔剂中冰晶石的最佳质量分数为A.

2)第二组试验

在合金中添加表3所示的五种熔剂,熔剂组分为:氯化镁、氯化钾、氯化钠、氟化钙、氯化钙、冰晶石、碳酸钠、碳酸钙,熔剂中碳酸钠、碳酸钙的添加量为主要变量因素。熔剂中冰晶石的添加质量分数为A.合金在800℃下熔炼,熔剂添加质量分数为4%.通过试验得出本组试验中碳酸钠、碳酸钙含量最佳的熔剂2-B.

表2 第一组净化熔剂成分配比(质量分数/%)

表3 第二组净化熔剂成分配比(质量分数/%)

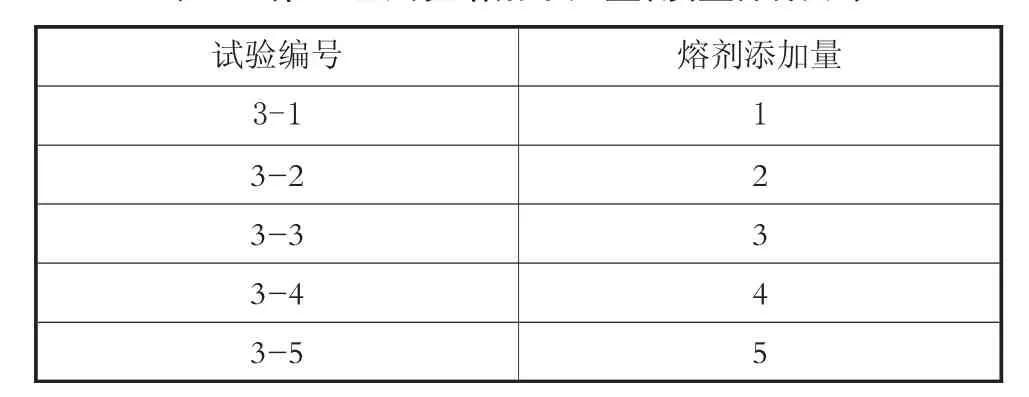

3)第三组试验

第三组试验使用2-B熔剂在800℃下净化合金。第三组试验的变量因素是熔剂添加量(如表4所示)。通过本组试验可得最佳2-B熔剂加入质量分数为X.

表4 第三组试验熔剂添加量(质量分数/%)

4)第四组试验

第四组试验的变量因素取合金熔炼温度,分别为7 40℃、760℃、780℃、800℃、820℃.将质量分数X的2-B熔剂加入合金后,研究其在不同熔炼温度下的净化效果。

5)第五组试验

第五组试验为L9(34)的正交试验,试验中四个因素分别是:熔剂中冰晶石含量,熔剂中碳酸钠、碳酸钙含量,熔剂添加量和熔炼温度。每个因素的三个水平分别是第一、二、三、四组试验中净化效果较好的前三个水平。

通过第五组试验得出M g-9Al-6Ti-3B2O3合金在本次研究中熔剂净化的最优方案,并通过试验验证最优方案的净化效果。

1.3 试验过程

1.3.1 熔剂制备过程

按表2、3所示组分配比熔剂,将配比好的熔剂放入不锈钢容器中,再把不锈钢容器放置在300℃的烤箱中恒温3 h后取出。取出后的熔剂用球磨机(使用直径为5 m m的小球)球磨45 m i n,球磨机转速为450 r/m i n.球磨后将熔剂装入棕色密闭容器中备用。

1.3.2 合金熔炼净化过程

清除坩埚、模具上的残渣和氧化皮,然后将坩埚、模具放入烤箱中预热至150℃,取出后在坩埚内部均匀刷涂涂料。将镁锭、铝打磨至光亮去除氧化皮,然后将其与钛粉、三氧化二硼放置在150℃烤箱中,保温1 h去除表面水分。

把预热后的坩埚放入熔炼炉腔中,加盖,升温至700℃后放入纯镁、铝,通入氩气。

继续升温至熔炼温度,待镁锭、铝熔化后,加入钛粉、三氧化二硼,并启动搅拌棒搅拌5 m i n,转速为450 r/m i n,然后静置5 m i n.静置后,加入熔剂进行搅拌,搅拌8 m i n,转速为450 r/m i n.搅拌后再静置10 m i n.静置后即可浇注试样,浇注时用勺拨开表面氧化膜层,以防氧化膜进入模具。

2 试验结果与分析

2.1 合金中夹杂物分析

M g-9Al-6Ti-3B2O3合金中,铝与镁共晶反应,L→α+β(M g17Al12),β(M g17Al12)可溶入α(M g)中,在时效过程中从α(M g)中析出[5,6]。在本试验温度范围下,钛元素以Ti3B4、Al3Ti相存在,部分与氧反应生成Ti4O7.合金中B2O3的主要作用是除铁[7-9]。在高温下,镁易氧化生成非金属夹杂物,镁与水反应生成氢气,氢气析出造成气孔。

对合金进行显微分析,由图1~图4可知,合金中非金属夹杂物主要是氧化镁,还有少量的Al2O3、M g3N2、镁铝的碳氧化合物等,此类夹杂物常呈簇状聚集在一起分布于β(M g17Al12)相的附近,或以微小颗粒包裹在合金晶粒内部,或存在于显微孔洞周围;少量金属夹杂物的主要成分是铁、锰等,是镁合金在熔炼过程中使用坩埚、搅拌棒等工具时带入的杂质;合金中部分钛元素、硼元素在熔炼过程中团聚在一起残留在晶粒中,形成夹杂物。合金中渣气相生现象显著,一般存在于晶界处。合金晶粒尺寸在45μm~95μm之间,平均值为62μm.该合金中各元素质量分数为:M g83%、Al 7%、Ti 4%、B2%、O4%.Al主要以β(M g17Al12)相集中分布在晶界处;氧元素分布较广,但主要聚集在晶界铝元素附近,以及有气孔和夹杂物的地方;Ti、B均匀分布在合金表面,但有小部分团聚集中在夹杂物中。

图1 合金中的氧化夹杂物

图4 合金拉伸断口分析

试验得合金的抗拉强度为169.2 M Pa,屈服强度为113.5 M Pa,延伸率为5.2%.从图4中可以看出,M g-9Al-6Ti-3B2O3合金的拉伸断口呈石块状,断口上无塑性变形痕迹,属于脆性沿晶断裂断口[10]。2.2第一组试验结果与分析

由图5可知,合金加入第一组熔剂净化后,抗拉强度、屈服强度明显增大,当熔剂中冰晶石添加质量分数为6%时,合金拉伸试验结果最佳。

图5 第一组合金拉伸试验结果

图6 a)、b)分别是使用1-1、1-2熔剂后合金的表面形貌,可知熔剂1-1、1-2对合金微观组织没有显著改善,β(M g17Al12)相和晶粒大小几乎未变,但合金中夹杂物有所减少。图6 c)、图6 d)分别是使用1-3、1-4熔剂后合金的表面形貌,可知使用熔剂1-3、1-4后,合金中β(M g17Al12)相和晶粒尺寸变小,并且分布较为均匀,合金中夹杂物和气孔显著减少。图6 e)是使用1-5熔剂后合金的表面形貌,可知使用熔剂1-5后,合金中β(M g17Al12)相尺寸反而变大,分布更不均匀,合金中也出现体积较大的夹杂物。

综上可得在第一组试验中1-3、1-4熔剂对合金净化效果较好,使用熔剂1-4后合金的力学性能、微观组织结构是本组中最好的。由此可知,第一组试验当熔剂中冰晶石质量分数为6%时对合金的净化效果最好,合金中氧元素质量分数减少到2%.

2.3 第二组试验结果与分析

由图7可知,当熔剂中加入碳酸钙、碳酸钠后,合金的抗拉强度、屈服强度比第一组合金普遍提高10 M Pa~15 M Pa.当碳酸钠、碳酸钙质量分数分别为3%、7%时,合金抗拉强度、屈服强度达到本组试验最佳值。

图6 第一组合金显微表面形貌图

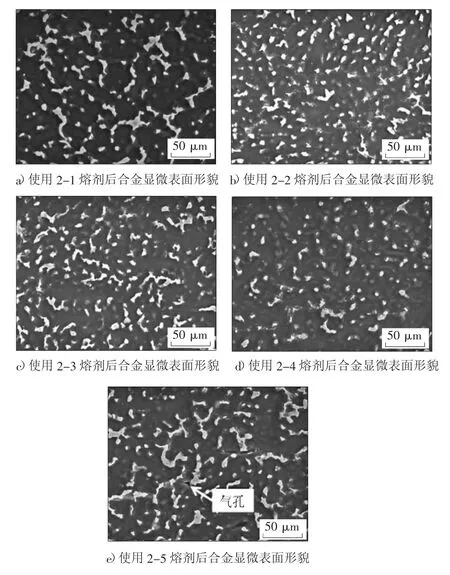

图8 a)是使用2-1熔剂后合金的表面形貌,由图可以看出合金中部分β(M g17Al12)相和晶粒尺寸有所减小,但其大小差距较大,分布不均匀。图8 b)、图8 c)、图8 d)依次是使用2-2、2-3、2-4熔剂后合金的表面形貌,可知使用2-2、2-3、2-4熔剂后合金中的β(M g17Al12)相和晶粒尺寸明显减小,并且其大小与分布都较为均匀,气孔与夹杂物含量显著减少。图8 e)是使用2-5熔剂后合金的表面形貌,可知使用2-5熔剂后合金中存在明显的较大气孔,β(M g17Al12)相和晶粒也变的粗大。气孔的生成主要是由于碳酸钠、碳酸钙添加过量,生成过多二氧化碳导致的。

综上可得,本组试验中2-4熔剂是最佳的净化熔剂,合金中氧元素质量分数减少到1%.

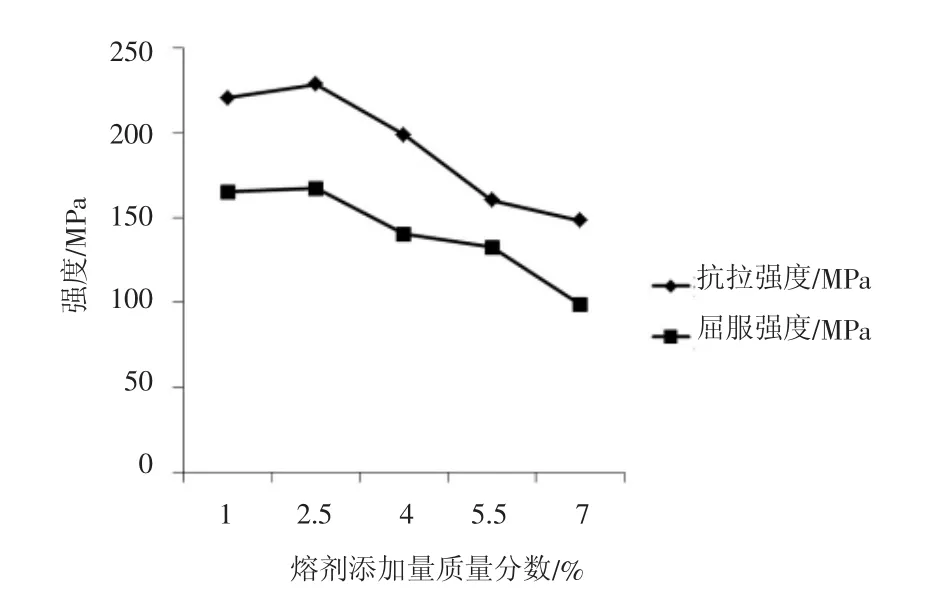

2.4 第三组试验结果与分析

由图9可知,在本组试验中当合金中加入质量分数2.5%的净化熔剂时,其力学性能最佳。

图10 a)是添加质量分数1%净化熔剂的显微表面形貌图,由图可以看到晶界处部分β(M g17Al12)相和晶粒尺寸显著减小,但由于熔剂添加量不足,合金中仍有部分组织结构未净化到,所以合金的微观组织结构不均匀,合金表面依然存在少量夹杂物与气孔。图10 b)是添加质量分数2.5%净化熔剂的显微表面形貌图,可以看出β(M g17Al12)相和晶粒尺寸减小,并且其大小与分布都较为均匀,气孔和夹杂物基本观察不到。图10 c)是添加质量分数4%净化熔剂的显微表面形貌图,由图可知,与图10 b)相比,该试样中β(M g17Al12)相和晶粒都变得粗大,并且大小差异较大,合金中存在一定量的气孔和小体积的夹杂物。图10 d)、图10 e)分别是添加质量分数5.5%、7%熔剂的显微表面形貌图,可知在合金中添加质量分数5.5%、7%的熔剂后,合金表面都出现大颗粒夹杂物和大量气孔。大颗粒的夹杂物是由于熔剂添加过量后残留在合金中的熔剂夹杂,气孔是依附熔剂夹杂大量产生的。

图7 第二组合金拉伸试验结果

图8 第二组合金显微表面形貌图

综上可得,本组试验中当合金添加质量分数2.5%的熔剂后净化效果最佳,合金中氧元素质量分数为1%.

图9 第三组合金拉伸试验结果

图10 第三组合金显微表面形貌图

2.5 第四组试验结果与分析

由图11可知,本组试验中在780℃下熔炼净化镁合金的力学性能最佳。

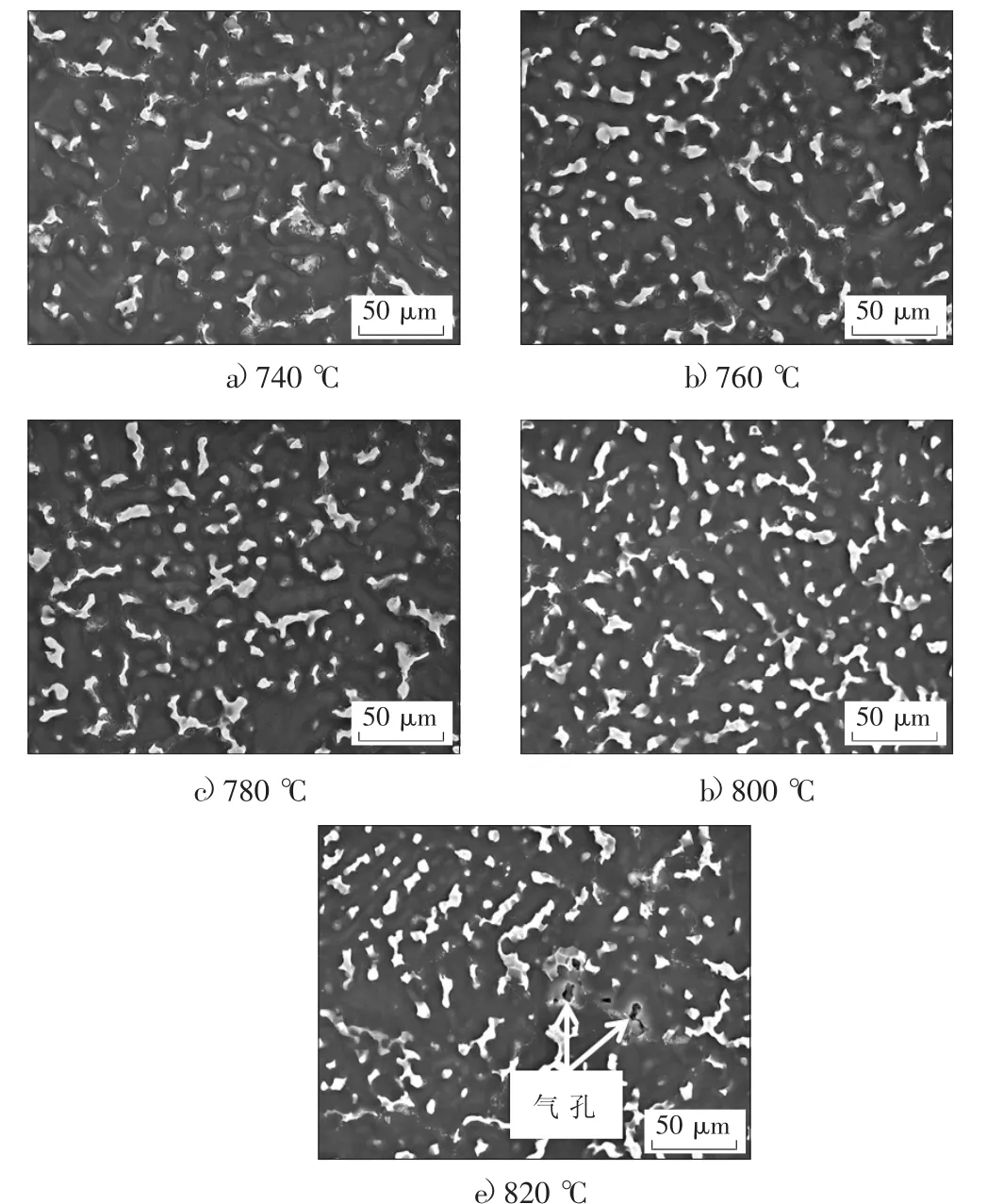

图12 a)、图12 b)分别是合金在740℃、760℃下熔炼净化的表面形貌,可知试样中β(M g17Al12)相和晶粒得到细化,其分布也更加均匀,但是合金表面存在少量钛化物、硼化物等夹杂,是因为在温度较低时,钛元素和硼元素不能充分反应,有部分残留在合金中。图12 c)、图12 d)分别是合金在780℃、800℃下熔炼净化的表面形貌,可知合金中的β(M g17Al12)相和晶粒显著细化,并且大小差异较小,分布比较均匀,合金中不存在显著的夹杂物和气孔。图12 e)是合金在820℃下熔炼净化的表面形貌,可知合金表面存在明显气孔。在820℃下,镁与氧气等物质剧烈反应,对熔剂的覆盖与精炼效果有一定的影响。

综上可得合金在780℃下熔炼净化时净化效果最佳,合金氧元素质量分数为1%.

图11 第四组合金拉伸试验结果

图12 第四组合金显微表面形貌图

2.6 第五组试验结果与分析

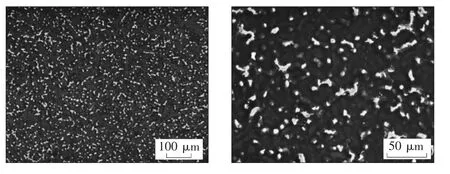

通过正交试验可得M g-9Al-6Ti-3B2O3合金熔剂净化的最佳方案,即熔剂组成(质量分数)为:氯化镁37%、氯化钾28%、氯化钠5%、氯化钙10%、氟化钙6%、冰晶石4%、碳酸钙7%、碳酸钠3%.在800℃下,加入质量分数2.5%的熔剂,净化合金。对该方案合金进行力学性能测试与显微分析。可得该合金的抗拉强度为248.7 M Pa、屈服强度为188.2 M Pa、延伸率为7.5%,是本次研究中力学性能最好的。

由图13可得合金中β(M g17Al12)相和晶粒得到显著细化。相、晶粒的大小基本相近,并且在合金中分布很均匀。合金的晶胞尺寸在10 μm-40 μm之间,平均值为26 μm.合金中氧元素质量分数减少到1%,硼元素质量分数为1%.

综上可得,最佳方案可以得到本组试验中力学性能最好,微观组织结构最为致密、均匀的合金。

图13 最优方案净化合金后的显微表面形貌图

3 讨 论

本试验主要研究在以氯化镁、氯化钠、氯化钾、氯化钙、氟化钙为主要成分的熔剂中添加冰晶石、碳酸钙、碳酸钠后,对M g-9Al-6Ti-3B2O3镁合金的净化效果。

现常用熔剂中含有BaCl2作为熔剂的加重剂,但BaCl2是剧毒化学药品,食入0.2 g~0.5 g即可引起中毒,致死剂量为0.8 g~0.9 g.所以需要研究不含氯化钡的净化熔剂。因冰晶石与氯化钡的熔点、密度值等相近,因此用冰晶石在一定程度上取代BaCl2在熔剂中的作用是可取的。并且在镁铝系合金中加入含冰晶石的熔剂,冰晶石具有较强的溶解Al2O3的能力,在吸附、溶解Al2O3的同时还适当地提高混合熔盐的熔点,可以加强净化效果。

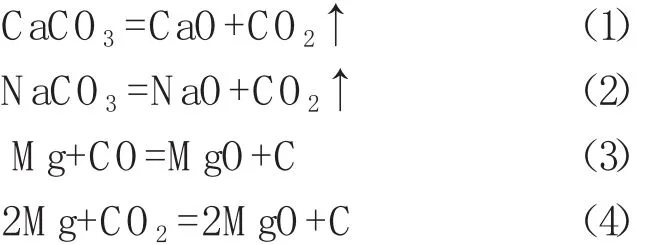

碳酸钙、碳酸钠在高温下分解均可生成二氧化碳及少量的一氧化碳气体,见式(1)、(2),镁与CO、CO2在高温下的反应如式(3)、(4):

CO、CO2气体的密度均大于空气,在一定程度上隔绝了镁合金液与空气的接触,并且反应生成的碳元素属于无定型碳,能够存在与氧化膜的孔隙中,提高了镁合金液表面膜的致密度系数,阻止M g2+透过表面膜的扩散,所以抑制了镁的氧化。

式(2)反应后生成的Na2O,在高温下与氧气发生反应,见式(5),一定程度上可以减少镁的氧化损耗。

由上述分析可知,在熔剂中加入适量的碳酸钙和碳酸钠理论上能够增强对合金的净化效果。

徐日瑶等人通过实验证明[11],熔剂中等摩尔M gCl2和KCl含量对镁合金净化熔剂的熔点、粘度、净化效果等有促进作用。所以在本试验的熔剂成分设计中,均采用M gCl2-KCl等摩尔体系。熔剂中氯化钠、碳酸钠含量低主要是防止发生“钠脆反应”导致合金综合力学性能降低。

4 结论

1)通过分析得到M g-9Al-6Ti-3B2O3合金中非金属夹杂物主要是氧化镁,还有少量的 Al2O3、M g3N2、镁铝的碳氧化合物等;少量金属夹杂物的主要成分是铁、锰等;合金中部分钛元素、硼元素团聚在一起残留在晶粒中,形成夹杂物。合金中渣气相生现象显著,一般存在于晶界处。合金晶粒尺寸平均值为62 μm.

2) 由单因素试验确定了其他条件不变M g-9Al-6Ti-3B2O3镁合金净化效果最佳的各因素分别是:熔剂中组成(质量分数)为:冰晶石6%,碳酸钠3%,碳酸钙7%;熔剂添加质量分数2.5%,合金熔炼温度780℃.

3) 采用正交试验法得到本试验中净化M g-9Al-6Ti-3B2O3镁合金的最优方案。即800℃下,在合金加入质量分数2.5%的最佳熔剂进行熔炼净化,熔剂组成(质量分数)为:氯化镁37%、氯化钾28%、氯化钠5%、氯化钙10%、氟化钙6%、冰晶石4%、碳酸钙7%、碳酸钠3%.净化后合金的力学性能最佳:抗拉强度为248.7M Pa、屈服强度188.2 M Pa、延伸率为7.5%.通过显微观察合金中不存在显著的夹杂物和气孔,晶粒尺寸平均值为26 μm.能谱仪分析得该合金中氧元素质量分数减少到1%.硼、氧、钛元素都均匀分布在合金表面,不存在元素聚集情况。

[1] 白志玲.镁合金的研究现状及应用[J].科技广场,2013(6):227-229.

[2] 任朋立.镁合金开发应用现状及其发展策略[J].透视,2014(4):45-47.

[3] 刘丹.镁合金材料的应用及发展前景[J].科学资讯,2012,29(10):74.

[4] 丁文江,吴玉娟,彭立明,等.高性能镁合金研究应用的新进展[J].中国材料进展,2010,2(8):37-46

[5] 李冠群,吴国华,樊昱等.主要合金元素对镁合金组织及耐蚀性能的影响[J].铸造技术,2006,27(1):79-83.

[6] 曹洋.杂质相与第二相对镁铝合金组织和性能的影响[D].昆明:昆明理工大学,2014.

[7] 高阳,高扬,肖国良,等.硼与稀土对镁合金作用的研究进展[J].材料导报,2014,28(11):89-93.

[8] 高洪涛,吴国华,丁文江,等.氧化硼除铁净化镁合金的研究[J].铸造,2004,53(10):797-800.

[9] 王栓强.B在镁合金中的应用[J].热加工工艺,2013,42(12):32-35.

[10] 石德珂.材料科学基础[M].北京:机械工业出版社,2003.

[11] 徐日瑶,诸天柏.结晶镁精炼熔剂的研究(Ⅱ)[J].轻金属,1994(7):39-43.

Study on the Flux-purification Behavior for the Mg-9Al-6Ti-3B2O3Alloy

GAN Qi-min,BU Le-ping,FAN Jiu-tian,QU Zhong-liang,LIU Zhi-xin

(College of Mechanical and Electrical Engineering,Inner Mongolia Agricultural University,Hohhot Inner Mongolia 010018,China)

The flux-purification for the Mg-9Al-6Ti-3B2O3alloy was studied,the optimal flux-purified scheme was obtained using the single-factor method and the orthogonal test.The optimal components(mass fraction)of flux is MgCl237%,KCl 28%,NaCl 5%,CaCl210%,CaF2 6%,Na3AlF6)4%,CaCO37%,Na2CO33%.After adding 2.5%flux at 800℃,the mechanical properties of purified Mg-9Al-6Ti-3B2O3alloy is improved,which the intensity of tension is 248.7 MPa,the yield strength is 188.2 MPa,the extensibility is 7.5%.The inclusions and the pores are reduced significantly.The cell and the is refined.The density and uniformity of the β(Mg17Al2)microstructure for the Mg-9Al-6Ti-3B2O3alloy is improved.

new types of the magnesium alloy,method of flux-purification;inclusion,single factor experiment,orthogonal experimental design

TG243

A

1674-6694(2017)04-0042-07

10.16666/j.cnki.issn1004-6178.2017.04.015

2017-05-01

甘启民(1991-),女,硕士研究生,主要从事镁合金净化研究。

卜乐平(1958-),男,教授,硕士生导师。

内蒙古自然科学基金(2009MS0802);内蒙古人事厅人才基金