ELID沟道成形磨削氧化膜特性及影响作用实验

左明泽 任成祖 王志强

(天津大学机构理论与装备设计教育部重点实验室,天津 300350)

ELID沟道成形磨削氧化膜特性及影响作用实验

左明泽 任成祖 王志强

(天津大学机构理论与装备设计教育部重点实验室,天津 300350)

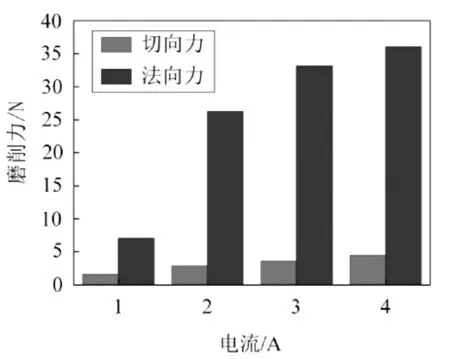

文 摘 针对ELID沟道成形磨削特点,研究了磨削过程中氧化膜的特性及其影响作用。探讨分析了氧化膜的电流表征、氧化膜在沟道成形磨削中的状态变化以及氧化膜状态对磨削力和表面粗糙度的影响。实验过程中,电解电流从1 A增长到4 A,氧化膜厚度从35.33m减小到11.07m,法向磨削力从7.06 N增长到36.12 N,切向磨削力从1.62 N增长到4.47 N;垂直于磨削方向的表面粗糙度由0.256m增长到0.355m,平行于磨削方向的表面粗糙度由8 nm增长到13 nm。结果表明,氧化膜越厚,磨削力和表面粗糙度越小;氧化膜越薄,磨削力和表面粗糙度越大。

ELID沟道成形磨削,氧化膜,磨削力,表面粗糙度

0 引言

近年来随着科学技术的发展,硬质合金、工程陶瓷、淬火钢及光学玻璃等硬脆材料被广泛应用于航空航天、仪器仪表、机械、电子等领域。然而由于硬脆材料的高硬度和高脆性,采用传统成形磨削加工十分困难[1-2]。将ELID技术应用于硬脆材料成形磨削加工,可以很好地解决磨削过程中微细磨料砂轮易堵塞和金属结合剂修锐困难等问题,既提高了形状精度,又保证了表面质量[3]。

在ELID磨削过程中,由于电解作用,砂轮表面会生成一层氧化膜。氧化膜具有一定的厚度和弹性,其状态和性能对ELID磨削的表面质量与磨削效率有重要影响。许多学者对氧化膜进行了研究,关佳亮[4]通过研究刚电解生成的氧化膜,分析了氧化膜的生成机理和作用特性;DAI等[5]对氧化膜进行了分层,并通过实验发现氧化膜最佳厚度为8~9 μm;朱育权[6]对氧化膜形成过程进行了建模与仿真,并通过实验研究了修整阶段氧化膜的形成行为,结果显示氧化膜的增长速率由快变慢,最终氧化膜厚度趋于稳定;KUAI等[7]利用纳米压痕技术研究了氧化膜的硬度、刚度和弹性模量;YANG等[8]用电流和磨削力来表征氧化膜状态,并通过模糊神经网络实现了对氧化膜的状态识别和主动控制;赵波[9]通过超声振动辅助磨削过程单颗磨粒的运动学分析,建立了超声ELID 复合磨削条件下的磨削力数学解析模型,并对模型进行了分析和仿真。但上述对氧化膜的研究大部分是基于平面磨削进行的,对切入式成形磨削中氧化膜的状态变化和相关特性尚未有比较深入的实验研究。因此,本文分析了氧化膜在切入式沟道成形磨削中的状态变化,并通过ELID沟道成形磨削实验,观察了氧化膜的电流表征,研究了氧化膜状态对磨削力、表面粗糙度的影响。

1 氧化膜的生成与工作状态

1.1 氧化膜的生成与表征

ELID沟道成形磨削如图1所示。

图1 ELID沟道成形磨削示意图

砂轮与修整电极分别接电源的正负极,砂轮与修整电极之间空隙充满磨削液,通电后发生电解反应。铸铁结合剂砂轮在电解时,由于阳极氧化效应,结合剂中的主要元素Fe氧化为Fe2+或Fe3+,砂轮表面生成一层氧化膜,氧化膜的主要成分就是Fe的氧化物和氢氧化物。氧化膜本身是绝缘体,但是磨削过程中磨削液会渗透进入氧化膜层,使氧化膜有一定的导电性,整个系统组成了电解回路,电解池的电阻由电解液电阻和氧化膜电阻决定[6],为:

(1)

式中,RE为电解液电阻;RO为氧化膜电阻,其大小与氧化膜厚度和致密性相关,氧化膜越厚越致密,RO越大,反之越小;hO为氧化膜厚度;he为极间间隙;O、e分别为氧化膜和电解液的电阻率;Ae、Aa分别为阴极和阳极的有效面积。则氧化膜厚度的表达式:

(2)

可以看到,氧化膜厚度受到电解过程的有效电压U和电解电流I的影响。因此,当砂轮材料、电源参数以及磨削参数一定时,电解电流可以表征氧化膜的状态。

1.2 氧化膜在沟道成形磨削过程中的状态变化

与平面磨削不同,切入式沟道成形磨削由于砂轮与工件沟道廓形半径的差异,砂轮与工件初始接触时不会均匀接触,砂轮需要通过不断的进给才能与工件廓形完全吻合。为便于分析,将砂轮与工件接触区域沿圆弧廓形分为三个部分,如图2所示。

图2 沟道成形磨削中氧化膜的状态变化

整个磨削过程可以分为四个阶段,每个阶段下氧化膜的厚度分布都有所差异。定义砂轮的截面半径为Rw,工件沟道的截面半径为Rg,根据Rw与Rg的相对大小对接触状态分两种情况考虑[10]。

图2(a)为Rw

2 实验设备与方法

2.1 设备与材料

为观察氧化膜与电流之间的表征关系以及氧化膜状态对磨削力及表面粗糙度的影响,在经过改造后的MM7120平面磨床进行磨削实验,电解液为TJMX-V型ELID 电解液。砂轮采用W10铸铁基CBN砂轮,外径200 mm。工件材料为经过淬火处理的GCr15钢。TJCP-II型高频直流脉冲电源有60、90、120 V三档可调。磨削参数为:砂轮转速vs=1 500 r/min;工作台进给速度vw=5 m/min;磨削深度ap=2 μm。整个ELID磨削系统如图3所示。

图3 ELID磨削系统

2.2 实验方法

采用主动控制策略,以电流表征氧化膜状态,通过研究不同设定电流下的磨削力和表面粗糙度等参数,说明磨削时氧化膜的电流表征以及对磨削力、表面粗糙度的影响。

首先对砂轮进行预修锐和电火花整形,然后开始磨削,保证砂轮与工件沟道廓形完全吻合。磨削过程中电源电压设定为90 V,磨削条件保持不变,设定电解电流分别为1、2、3、4 A。当实测电流达到预定电流并保持稳定状态后,进给2m,光磨5个行程后停止磨削,以保证对工件材料的完全去除。

磨削完成后将砂轮块取下风干,对其截面抛光,采用扫描电镜观察砂轮块截面以及砂轮表面氧化膜的形貌。Kistler测力仪记录整个磨削过程中的法向磨削力和切向磨削力。采用Form Taylorsurfi120粗糙度轮廓仪对工件进行表面粗糙度测试,测量不同区域的表面粗糙度Rav和Rap。每个方向各测量三次并求取平均值作为测量结果,测量Rav时取样长度0.25 mm,评定长度2 mm;测量Rap时取样长度0.8 mm,评定长度4 mm。

3 结果与分析

3.1 氧化膜状态的电流表征

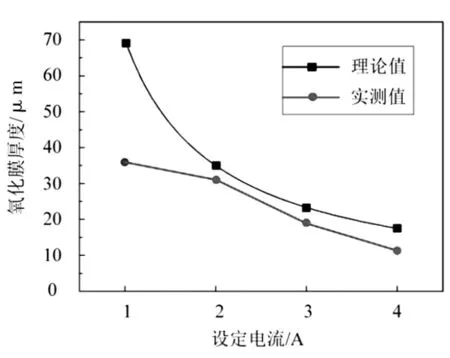

将不同设定电流下工作的砂轮块放在扫描电镜下观察氧化膜状态。图4表示了不同电流下氧化膜的厚度,图中黑色部分为砂轮基体,白色部分是氧化膜。从图4可以看出,随着电流增大,氧化膜厚度减小。根据式(2)求得氧化膜厚度随电解电流的理论变化曲线,将理论值与实测值进行对比,结果如图5所示,随着电解电流的增大,氧化膜厚度的理论值和实测值均变小。当电流为1 A时,实测氧化膜厚度为35.33m,电流增大到4 A时,氧化膜厚度已经减小到11.07m,这说明氧化膜厚度与电流大小存在对应关系。

图4 砂轮块截面SEM图 3000×

图5 氧化膜厚度实测值与理论值

从图5还可以发现,氧化膜厚度的实测值均小于理论值,这是因为理论曲线计算时没有考虑接触压力的影响,实际磨削中由于砂轮与工件接触压力的影响,氧化膜会变得较为紧实,厚度相应的变小。

根据OHMORI[5]提出的氧化膜分层理论模型,氧化膜可以分为四层,由外向内分别为疏松层、抛光层、磨削层和界面层,如图6所示。疏松层的密度小,氧化膜比较疏松,易于去除,内部基本上没有磨粒;抛光层粘结强度较低,内部所含磨粒较少,因此加工时对工件材料的去除量小,类似于抛光加工;磨削层是氧化膜磨削加工最合适的区域;界面层和基体直接接触,硬度较高。当氧化膜厚度不同时,参与磨削的氧化膜层也有所不同。

图6 氧化膜分层示意图 1000×

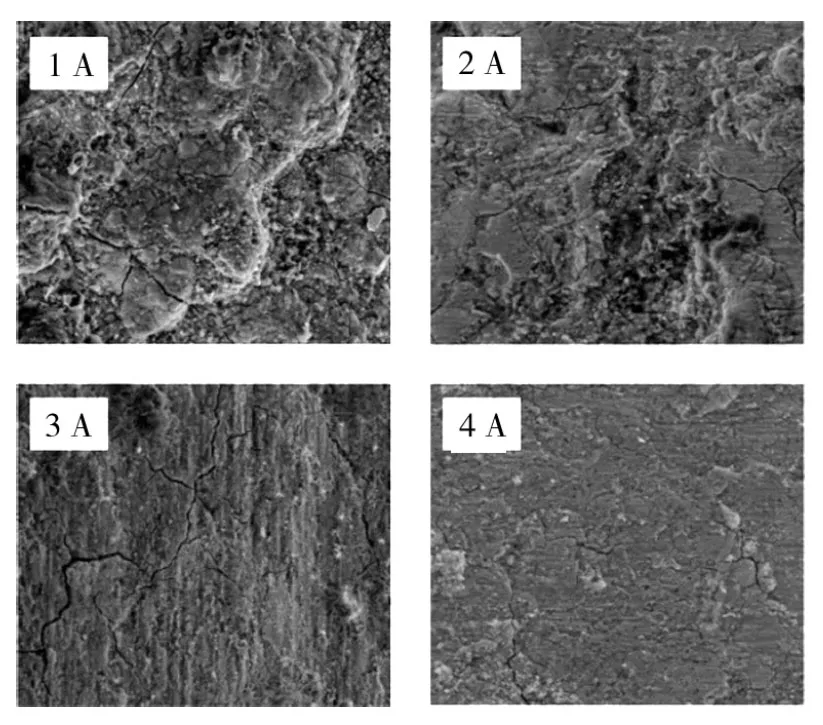

图7为不同电流下的砂轮表面形貌。可以看到,设定电流为1 A的情况下砂轮表面起伏较大,氧化膜的厚度不均匀,而随着电流的增大,氧化膜的厚度变得均匀,当电流到4 A时,砂轮表面已经比较平坦。这是因为电流较小时,氧化膜厚度比较大,实际参与磨削的是氧化膜的疏松层,由于疏松层的致密性较差,与工件接触时不会完全紧实,所以最终观察到的砂轮表面起伏较大。当电流较大时,氧化膜的厚度变小,一方面磨削力增大,砂轮与工件之间接触压力增大;另一方面疏松层的影响作用变小,磨削时即被去除,与工件接触的是磨削层或抛光层,其致密性较好,所以砂轮表面更加平坦。

综合以上分析,氧化膜状态与电解电流之间存在对应关系,氧化膜厚度可以由电解电流进行表征。

图7 砂轮块形貌SEM图

3.2 氧化膜对磨削力的影响

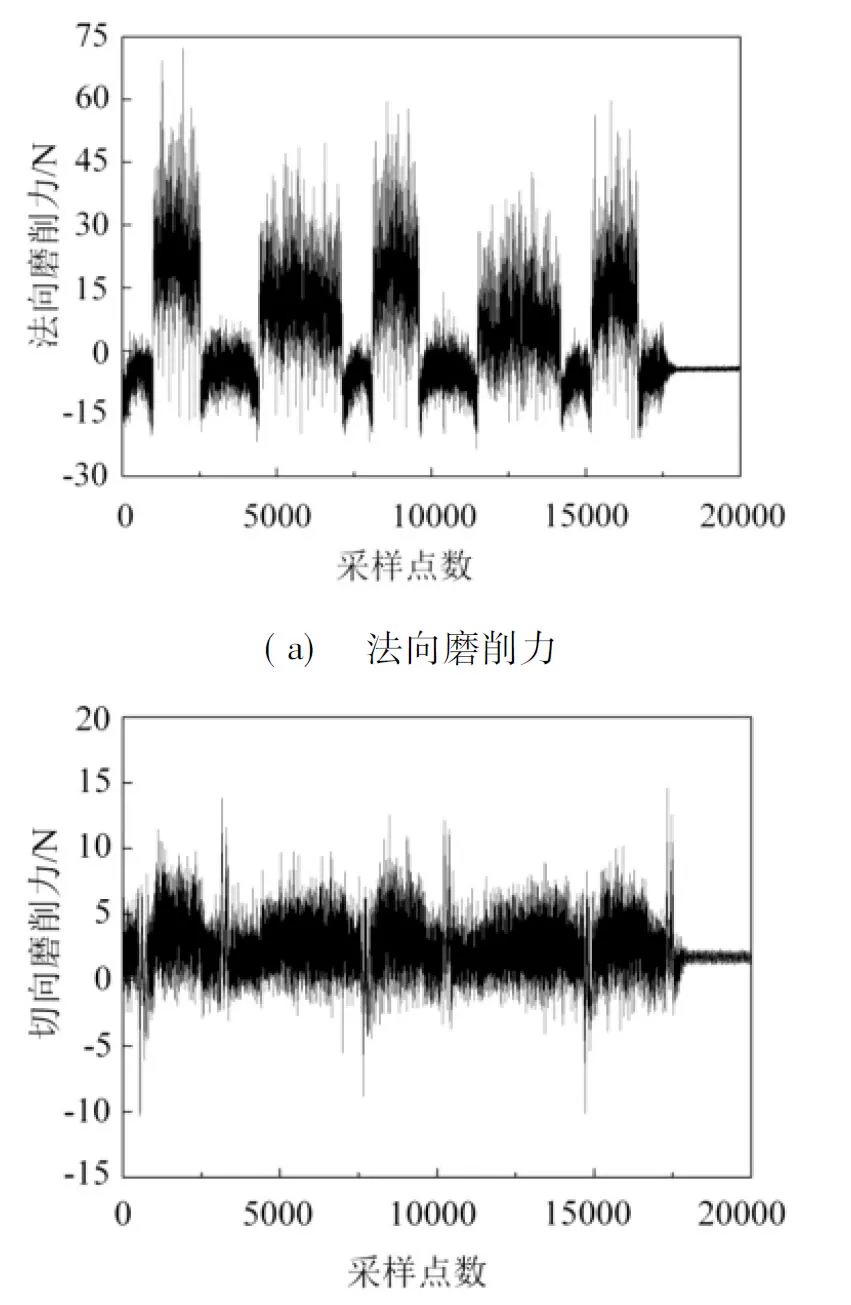

测力仪记录下磨削过程中的磨削力,图8(a)为电解电流为3 A时测得的法向磨削力,可以看出进给2m后,法向磨削力瞬间上升,此后的5个行程中,由于顺磨和逆磨的差异,法向磨削力稍有不同。图8(b)为电解电流为3 A时测得的切向磨削力,可以看到切向磨削力比较平稳,变化不大。

图8 电流3A时所测的磨削力

图9 电流对磨削力的影响

根据氧化厚度膜与电流的对应关系,电流变化对磨削力的影响实质上是氧化膜厚度变化对磨削力的影响。当氧化膜厚度较大时,进给深度相对于氧化膜厚度来说较小,氧化膜与工件接触的是疏松层,而疏松层具有良好的吸震能力和弹性,使得磨削力较小;当氧化膜比较薄时,磨削深度与氧化膜厚度的比值变大,砂轮进给时已经将疏松层去除,此时与工件接触的是氧化膜的抛光层或磨削层,氧化膜这个部分比较致密,硬度较高,磨削力大。

3.3 氧化膜对表面粗糙度的影响

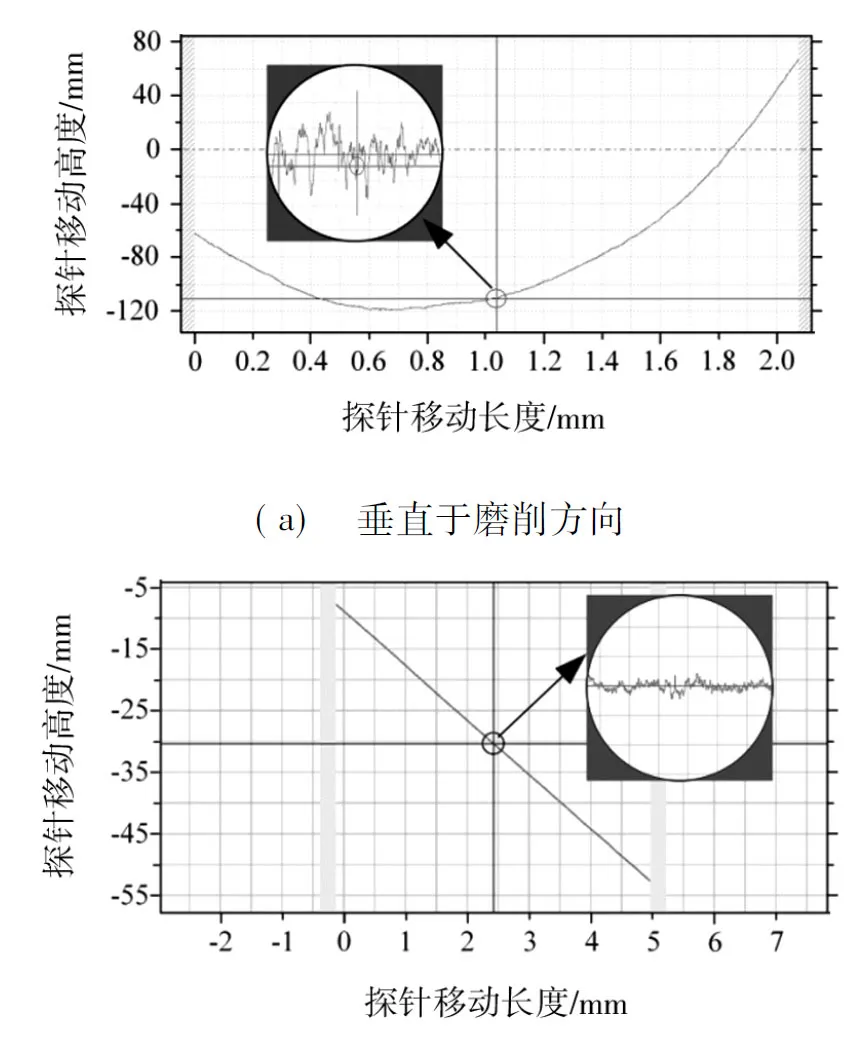

ELID沟道成形磨削采用成形砂轮磨削法,首先将砂轮电火花整形成规则的圆弧形,然后在磨削过程中将砂轮形貌“复印”在工件上,因此砂轮的修整状况对表面质量有很大的影响。平面磨削时表面粗糙度的评定参数通常采用垂直于磨削方向的表面粗糙度Rav;考虑到砂轮修整条件的影响,ELID沟道成形磨削仅靠Rav无法完全表现加工表面质量的改善,因此还需要测量平行于磨削方向的表面粗糙度Rap,利用Rav和Rap共同表征表面粗糙度。

图10为粗糙度轮廓仪探针移动方向,分别用于测垂直于磨削方向的表面粗糙度Rav和平行于磨削方向的表面粗糙度Rap。考虑到不同区域氧化膜厚度的差异,将工件沿沟道廓形分为3个区域,由于区域1和区域3对称分布,因此只对区域1和区域2分别测量。

图10 轮廓仪探针移动方向

图11为电解电流1 A时,在区域2测得的沟道形貌,垂直于磨削方向的表面轮廓波动较大,平行于磨削方向的表面轮廓波动较小。

图11 电流1 A时区域2所测的沟道形貌

图12(a)为不同电解电流下,区域1和区域2分别测得的垂直于磨削方向的表面粗糙度Rav,可以看出,在其他条件相同的情况下,二者的Rav值均随着电解电流的增大而增大。电解电流为1 A时,区域1和区域2测得的Rav值分别为0.276和0.256m;电解电流增大到4 A时分别为0.378和0.355m。

图12(b)为区域1和区域2所测得的平行于磨削方向的表面粗糙度Rap,与图12(a)类似,二者的Rap值均与电解电流成正相关的关系。电解电流为1 A时,区域1和区域2测得的Rap值分别为11和8 nm;电解电流增大到4 A时分别为14和13 nm。

根据氧化膜厚度与电流的对应关系,电流对表面粗糙度产生的影响实质上是氧化膜对表面粗糙度的影响。氧化膜越厚,表面粗糙度越小;氧化膜越薄,表面粗糙度相应越大。这是因为未变形切屑厚度受氧化膜厚度的影响,氧化膜越厚,未变形切屑厚度越小,相应的表面粗糙度越小;氧化膜越薄,未变形切屑厚度越大,相应的表面粗糙度就越大。

从图12中可以发现:电流为1 和2 A时,实验测得区域1和区域2的Rap相差较大,分析认为是电流较小,电解作用较弱,导致氧化膜生成速度慢,停止磨削时氧化膜在不同区域厚度有所差别;电流为3 和4 A时,区域1和区域2所测得的表面粗糙度大小基本相同,这说明磨削过程已经达到平衡阶段,砂轮廓形与沟道形状完全吻合,氧化膜分布均匀。

图12 电流对表面粗糙度的影响

4 结论

(1)ELID沟道成形磨削中,因砂轮与工件初始廓形不完全吻合,砂轮不同区域氧化膜厚度有所差异,磨削达到平衡阶段后,氧化膜厚度分布均匀。

(2)其他条件相同时,随着电流从1 A增长到4 A,氧化膜厚度由35.33m减小到11.07m,氧化膜表面越来越平坦。

(3)氧化膜厚度影响着磨削力的大小,随着氧化膜厚度的减小,法向磨削力由7.06 N增长到36.12 N,切向磨削力由1.62 N增长到4.47 N。

(4)氧化膜的状态影响着加工表面粗糙度的大小,氧化膜越厚,表面粗糙度越小;氧化膜越薄,表面粗糙度越大。实验测得垂直于磨削方向的表面粗糙度Rav最小可达0.256m,平行于磨削方向的表面粗糙度Rap最小可达8 nm。

[1] 张飞虎, 朱波, 栾殿荣, 等. ELID磨削-硬脆材料精密和超精密加工的新技术[J]. 宇航材料工艺, 1999,29(1):51-55.

[2] 关佳亮, 范晋伟, 马春敏. ELID磨削技术在硬脆材料精密超精密加工中的应用[J]. 北京工业大学学报, 2001,27(4):486-488.

[3] 张开飞. 球轴承套圈沟道ELID成形磨削试验研究[D].天津:天津大学, 2013.

[4] 关佳亮, 郭东明, 袁哲俊. ELID镜面磨削中砂轮生成氧化膜特性及其作用的研究[J]. 机械工程学报, 2000,36(5):89-92.

[5] DAI Y, OHMORI H, LIN W, et al. A Fundamental Study on Optimal Oxide Layer of Fine Diamond wheels during ELID grinding process[J]. Key Engineering Materials, 2006,304-305:176-180.10.4028/www.scientific.net/KEM.304-305.176.

[6] 朱育权, 马保吉, D.J.Stephenson. ELID超精密磨削砂轮表面氧化膜形成过程的建模和仿真[J]. 工具技术, 2008,42(5):11-14.

[7] KUAI J C, ZHANG H L, ZHANG F H, et al. Research on Oxide Film Mechanical Properties of ELID Grinding Wheel Surface by Nanoindentation[C].2010 International Conference on E-Product E-Service and E-Entertainment, Henan, IEEE, 2010:1 - 5. 10.1109/ICEEE.2010.5660294.

[8] YANG L J, REN C Z, JIN X M. Experimental study of ELID grinding based on the active control of oxide layer[J]. Journal of materials processing technology, 2010,210(13):1748-1753. http://dx.doi.org/10.1016/j.jmatprotec.2010.06.005.

[9] 赵波, 刘折, 郑友益, 等. 超声ELID复合磨削磨削力模型研究[J]. 宇航材料工艺, 2014,44(4):31-35.

[10] WU M L, ZHANG K F, REN C Z. Study on the non-uniform contact during ELID groove grinding[J]. Precision Engineering, 2015,39:116-124.http://dx.doi.org/10.1016/j.precisioneng.2014.07.011.

Experimental on Characteristics and Effect of Oxide Layer in ELID

Groove Profile Grinding

ZUO Mingze REN Chengzu WANG Zhiqiang

(Key Laboratory of Mechanism Theory and Equipment Design of Ministry of Education,Tianjin University,Tianjin 300350)

The characteristics and mechanism of the oxide layer in ELID groove profile grinding process were investigated. The non-uniform contact during ELID groove grinding and the effect of oxide layer on the grinding force and the surface roughness were studied. As the current increases from 1 A to 4 A, the thickness of oxide layer decreases from 35.33m to 11.07m. Meanwhile, the normal grinding force increases from 7.06 N to 36.12 N, and the tangential grinding force increases from 1.62 N to 4.47 N.Ravincreases from 0.256m to 0.355m, andRapincreases from 8 nm to 13 nm. The result indicates that as the thickness of oxide layer decreases, the grinding force and surface roughness increase, while as the thickness of oxide layer increases, the grinding force and surface roughness decrease.

ELID groove profile grinding, Oxide layer, Grinding force, Surface roughness

2017-03-13

天津市自然科学基金重点项目“基于工件阴极的轴承外圈沟道ELID成形磨削机理”(15JCZDJC39500)

左明泽,1992年出生,硕士,主要从事精密、超精密加工。E-mail:tjuzmz@163.com

任成祖,1962年出生,工学博士,教授。E-mail: renchz@tju.edu.cn

TG58

10.12044/j.issn.1007-2330.2017.04.009