燃气-蒸汽联合循环变工况调节方案对比分析

白子为, 张国强, 付旭晨, 杨勇平, 王修彦

(华北电力大学 电站设备状态监测与控制教育部重点实验室,北京 102206)

燃气-蒸汽联合循环变工况调节方案对比分析

白子为, 张国强, 付旭晨, 杨勇平, 王修彦

(华北电力大学 电站设备状态监测与控制教育部重点实验室,北京 102206)

针对现存PG9351FA燃气轮机对应的燃气-蒸汽联合循环,分析了3类调节方案下燃气轮机循环、蒸汽轮机循环和联合循环的变工况特性.结果表明:针对基准机组,采用IGV调节方案不利于燃气轮机循环高效运行,但有利于联合循环运行;调节方案对蒸汽轮机循环的影响大于燃气轮机循环,故联合循环效率最高的调节方案为尽量维持T4在透平出口极限温度运行,该方案对应联合循环效率在低负荷下比IGV T3-F方案对应联合循环效率提升2%以上;为了变工况运行最佳,应尽可能采用IGV调节方案并且在较高蒸汽轮机循环效率下运行.

联合循环;变工况特性;负荷调节;建模

燃气-蒸汽联合循环机组相比于燃煤蒸汽轮机机组具有启动快、热效率高、调峰能力强和污染小等优点.GE公司的9H型燃气轮机透平转子入口燃气总温和设计空气质量流量分别达到1 430 ℃与685 kg/s,设计压比提升至23.燃气轮机循环效率高达41.8%,联合循环效率提升至61.8%,联合循环出力可达755 MW[1].随着燃气轮机循环参数的提高,余热锅炉主蒸汽压力不断提高,通过对比,发现重型燃气轮机匹配三压再热余热锅炉时其性能相对最优[2].

当燃气轮机机组选用不同负荷调节方案运行时,联合循环热力参数和机组性能通常会存在差异.Kim等[5]研究了单轴回热燃气轮机机组采用不同负荷调节方案(转速调节、燃料调节和IGV调节)运行时的性能差异.Domachovski等[6]通过软件计算对比了联合循环机组变工况下IGV调节和纯燃料调节之间的性能差异.陈晓利等[7]通过Thermoflex软件建模研究了IGCC系统采用不同负荷调节方案时的性能对比.Haglind[8]对比了IGV调节对联合循环机组的影响,研究表明单轴燃气-蒸汽联合循环机组恒速运行时IGV调节效率较高.Song等[9]分析了单轴燃气轮机中IGV调节的影响,认为IGV调节可以提高透平排气温度,从而提高循环效率,但会增加压气机第一级压缩过程的损.

随着燃气-蒸汽联合循环控制技术的进步,负荷调节方案将更为多样化.目前国内外学者的相关研究主要集中在单一负荷调节方案对特定机组的影响上,对于不同负荷调节方案下同机组性能的对比研究较少.笔者选取PG9351FA燃气轮机及其对应的联合循环机组为研究对象,分别基于逐级叠加法、Flugel公式以及热平衡法对其压气机、燃气透平和余热锅炉进行建模.在此基础上,对不同负荷调节方案下机组运行时的各全工况(即设计工况和变工况)性能进行数值模拟与对比分析,研究不同负荷调节方案对燃气轮机循环、蒸汽轮机循环和联合循环的影响,分析机组的变工况特性规律.

1 机组概况与负荷调节方案

1.1 机组概况

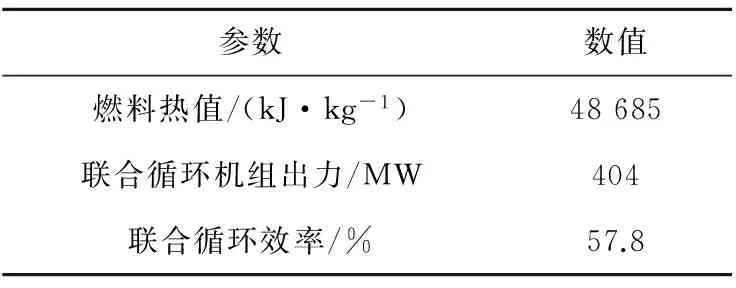

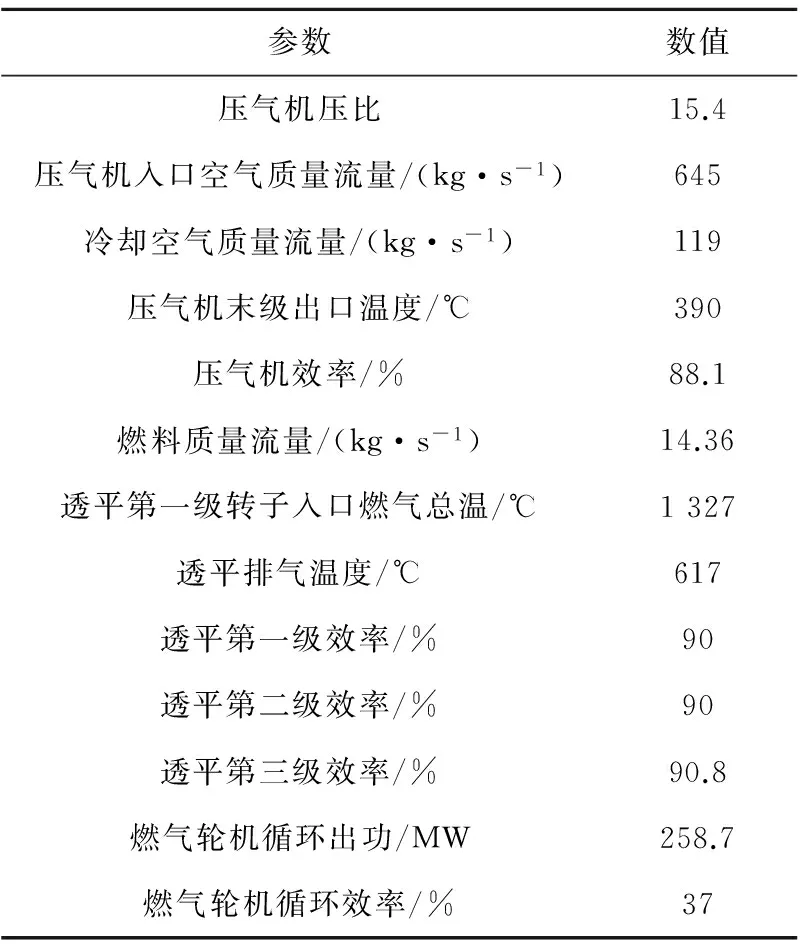

S109FA燃气-蒸汽联合循环机组由燃气轮机发电机组、余热锅炉、蒸汽轮机发电机组和其他辅机系统共同组成,燃气轮机为单轴结构,与对应的发电机直接连接,循环系统流程如图1所示.表1~表3给出了所用燃料的低热值和ISO标准条件(15 ℃,101.3 kPa,相对湿度60%)下各设备的设计工况热力学参数.

1-透平;2-燃烧室;3-压气机;4-高压缸;5-中压缸;6-低压缸;7-发电机;8-凝汽器、除氧器;9-高压过热器1;10-再热器2;11-再热器1;12-高压过热器1;13-高压蒸发器;14-高压省煤器3;15-中压过热器;16-低压过热器;17-高压省煤器2;18-中压蒸发器;19-中压省煤器;20-高压省煤器;21-低压蒸发器;22-低压省煤器.

图1 联合循环流程图

Fig.1 Flow diagram of the combined cycle

燃气轮机发电机组为GE公司的PG9351FA机组,包括1台18级轴流式压气机、1套由18个干式低NOx燃烧室组成的燃烧系统和1台3级透平.其中,压气机抽气口设在9级、13级、16级和末级的后部,分别作为燃气透平第3级静叶、第2级静叶、前2级动叶和第1级静叶的冷却气源.燃气透平第1级静叶前燃气总温(未混合第1级静叶冷却气)根据模型和冷却空气量计算为1 407 ℃.

表1 联合循环机组设计参数

表2 燃气轮机循环设计参数

表3 蒸汽轮机循环设计参数

余热锅炉为Alstom公司设计的卧式、无补燃、自然循环、三压一次再热余热锅炉.锅炉共有3套由省煤器、蒸发器、过热器和蒸汽轮机组成的汽水循环,并在高压过热器和高压再热器处分别设有减温装置.低压省煤器设有再循环泵,以提高低压省煤器入口水温,防止产生烟气低温腐蚀.蒸汽轮机发电机组由D10型三压、双缸双排汽冷凝式汽轮机和配套发电机组成.

1.2 调节方案对比

燃气轮机联合循环机组的运行调节受到诸多条件的限制,如透平入口燃气不超温、透平末级排气温度不超温;压气机与燃气透平耦合运行时的稳定性,压气机运行线距离喘振边界保留足够的安全裕度等.此外,为保证单轴燃气轮机机组的发电频率,运行方案中认为燃气轮机转速不变.

目前,联合循环机组常用的运行方案包括:配合IGV调节先维持T3不变之后纯燃料调节方案(IGVT3-F方案)、先通过IGV调节和燃料控制使T4逐渐升高之后纯燃料调节方案(IGVT4渐升-F方案)和先维持T3不变之后维持T4不变最后采用纯燃料调节的调节方案[10](IGVT3-T4定温-F方案).为对比研究变工况下T4对联合循环的影响,在透平出口最高温度(656 ℃)和设计工况温度间选取3个T4,从而将IGVT3-T4定温-F方案细分为IGVT3-618-F、IGVT3-629-F、IGVT3-656-F方案进行对比.5种具体的负荷调节方案描述如下:

(1) IGVT3-F方案:联合循环负荷在100%~84%时调节IGV开度和燃料量,维持T3在设计值运行;在84%负荷时T4达到最高值;在84%~34%负荷时只调节燃料量.

(2) IGVT3-618-F方案:联合循环负荷在100%~84%时调节IGV开度和燃料量,维持T3在设计值运行;在84%负荷时T4达到最高值;在84%~76%负荷时只调节燃料量,在76%负荷时T4达到618 ℃(T4设计工况温度);在76%~44%负荷时调节IGV开度和燃料量,维持相同T4运行;在44%负荷时IGV开至最小;在44%~30%负荷时只调节燃料量.

(3) IGVT3-629-F方案:联合循环负荷在100%~84%时调节IGV开度和燃料量,维持T3在设计值运行;在84%负荷时T4达到最高值;在84%~79%负荷时只调节燃料量,在79%负荷时T4达到629 ℃;在79%~46%负荷时调节IGV开度和燃料量,维持相同T4运行;在46%负荷时IGV开至最小;在46%~30%负荷时只调节燃料量.

(4) IGVT3-656-F方案:联合循环负荷在100%~84%时调节IGV开度和燃料量,维持T3在设计值运行;在84%负荷时T4达到最高值;在84%~50%负荷时调节IGV开度和燃料量,维持相同T4运行;在50%负荷时IGV开至最小;在50%~30%时只调节燃料量.

(5)IGVT4渐升-F方案:联合循环负荷在100%~50%时调节IGV开度和燃料量,50%负荷时T4达到最高值;机组负荷在50%~30%时只调节燃料量.

2 联合循环建模

选用Aspen Plus与Excel软件对主要设备的设计工况建模,基于设计工况和Matlab、Excel软件完成变工况建模.按工质流动顺序(压气机、燃烧室、燃气轮机透平、余热锅炉)对比各负荷调节方案对机组变工况特性的影响,进而分析对联合循环性能的影响.计算过程中,空气比热容由拟合公式计算,燃烧室与透平内烟气物性通过烟气热物性质计算方法得出[11],水蒸气特性通过国际公式化委员会(IFC)制定的“工业用1967年IFC公式”计算.

2.1 燃气轮机循环建模

压气机模型选用平均直径高度上的一维逐级叠加法[12]建模,由控制方程[13]和流量系数、压头系数[13]关系等通过逐级叠加求得各级进出口参数,并在此基础上分析压气机整体性能.

重型燃气轮机的压气机通常配置IGV,可防止在变工况或启停机时压气机喘振或失速现象的发生.假设转子相对气流出口角与级效率都不是转子气流入口角的函数时,在变工况条件下流量系数与压头系数存在以下关系[13]:

(1)

式中:Ψ为流量系数;φ为压头系数.

对于压气机可转静叶的变工况计算方法以及压气机抽气变工况计算,文献[14]中对其变化过程与机理进行了推导.

图2 燃气轮机透平空气冷却系统图

燃烧室计算采用热平衡方程[15],用于确定过量空气系数和燃烧温度,计算只考虑必要的压损和能量平衡,而忽略化学反应过程.

燃气轮机透平选取逐级冷却简化模型,3级均有静叶冷却,除第3级外均有动叶冷却,如图2所示.假设各级静叶中的冷却空气与入口燃气混合后参与做功;动叶中的冷却空气不参与该级做功,仅在该级出口与燃气混合.

设计工况下冷却空气量取与文献[16]中相同,变工况下冷却空气量通过压力和温度进行修正,冷却空气与烟气混合引起的压降损失采用文献[17]中的方法计算.变工况下认为前2级透平膨胀比不变,第三级透平膨胀比受透平入口压力影响[15].各级透平变工况下的效率采用卢韶光等[18]提出的公式修正;透平入口压力、温度和质量流量应满足Flugel公式约束[19],其表达式如下:

(2)

式中:k为常数;qm为透平进口烟气质量流量;A为透平进口面积(不变);p为透平进口压力;T为透平进口温度.

2.2 蒸汽轮机循环建模

采用商业软件Aspen Plus基于设计工况参数对余热锅炉进行模拟,在变工况计算过程中确保余热锅炉每个受热面与余热锅炉整体达到能量守恒和换热平衡,即烟气放热量等于蒸汽吸热量,又等于受热面传热量[20].

其中吸热、放热、传热平衡方程为:

qm,gcp(Tg1-Tg2)=qm,g(hs2-hs1)=UΔT

(3)

式中:qm,g为烟气质量流量;cp为烟气平均比热容;Tg1为烟气进口温度;Tg2为烟气出口温度;hs2为蒸汽/水出口焓值;hs1为蒸汽/水进口焓值;ΔT为对数换热温差,采用式(4)进行计算;U为受热面整体传热系数,对过热器采用式(5)进行计算,对蒸发器和省煤器采用式(6)进行计算.

ΔT=[(Tg1-ts2)-(Tg2-ts1)]/ln[(Tg1-ts2)/(Tg2-ts1)]

(4)

(5)

(6)

式中:qm,sd为蒸汽/水设计工况质量流量;qm,s为蒸汽/水变工况质量流量;ts2为蒸汽/水出口温度;ts1为蒸汽/水进口温度;Fg为烟气热物性系数;K1为设计工况系数.

余热锅炉各受热面的压损不可忽略,通常在设计工况时受热面压损选取2%~5%[21].蒸汽轮机循环运行选用滑压-定压的运行方式.在主蒸汽压力大于设计值45%时采用滑压运行,从而得到较大出功并降低排汽湿度;在小于45%时采用定压运行,以保证运行安全[21].蒸汽轮机变工况运行特性由Flugel公式[22]描述,由于蒸汽轮机在变工况运行中等熵效率受质量流量影响,其高、中、低压缸等熵效率根据商业运行软件Epsilon 11的内置算法进行计算[23].

3 负荷调节方案模拟与分析

各设备全工况模型如前文所述,设定运行转速为3 000 r/min,IGV控制和燃料量参与调节.

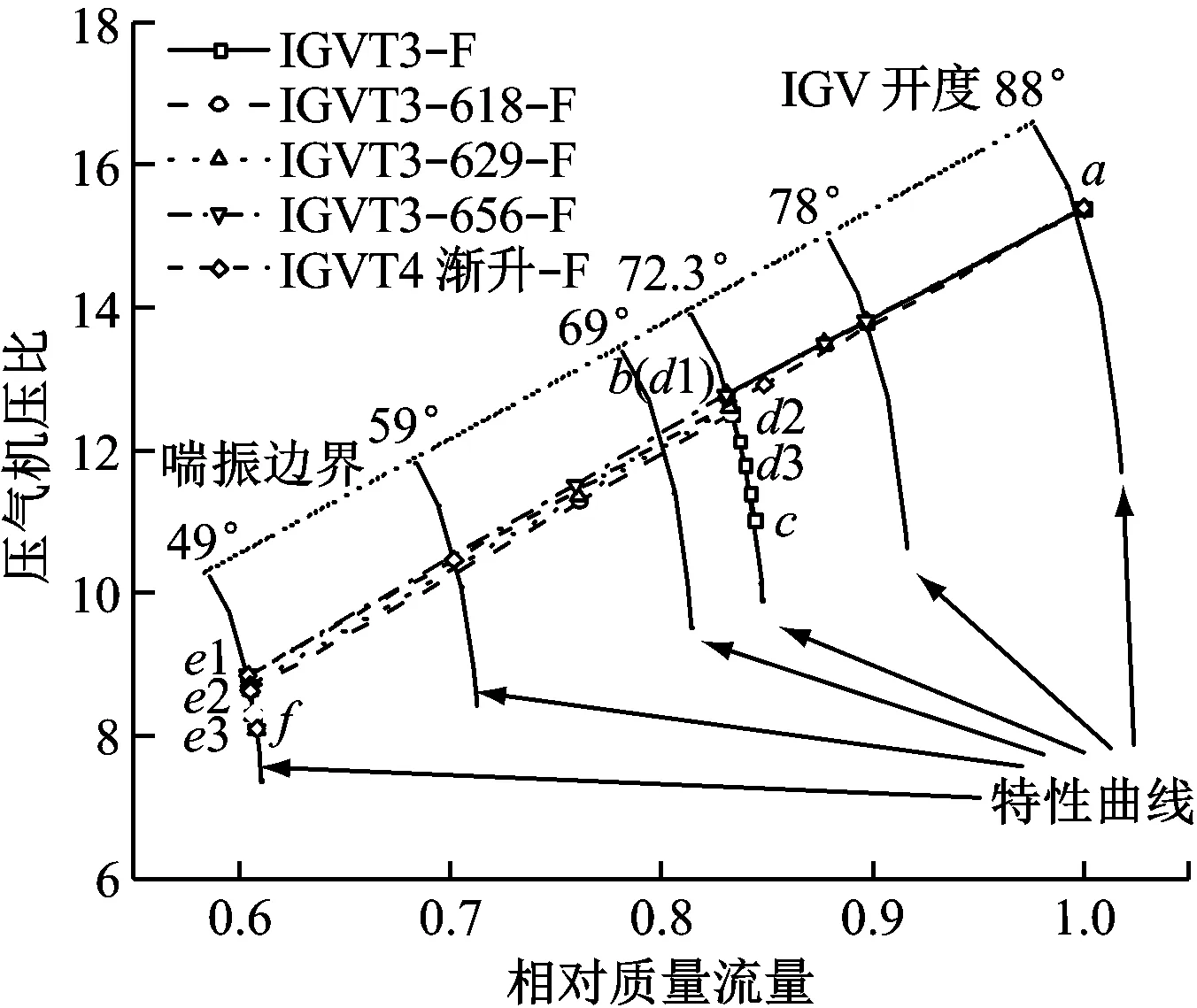

3.1 压气机模拟与分析

压气机特性曲线及运行曲线如图3所示,其中6条压气机特性曲线分别对应不同的IGV开度.压气机IGV调节范围为49°~88°,对应相对质量流量调节范围为60%~100%.(各图中IGVT3-F对应工况a-b-c,IGVT3-656-F对应工况a-d1-e1-f(d1与b重合),IGVT3-629-F对应工况a-d1-d2-e2-f,IGVT3-618-F对应工况a-d1-d3-e3-f,IGVT4渐升-F对应工况a-e1-f,各工况的具体数据详见表4).

图3 压气机运行特性曲线

参数ab(d1)d2d3ce1e2e3f压气机入口相对质量流量/%10083.083.283.384.460.460.560.660.8IGV开度/%10083.383.383.383.360606060压气机压比15.412.712.612.511.08.88.78.68.1燃气轮机出力/MW25720619218678106959055联合循环出力/MW402338316307136200184176120联合循环效率/%57.456.255.655.342.251.350.249.743.6

图3给出了5种负荷调节方案下对应的压气机运行曲线.由图3可见,随着IGV减小,压比随相对质量流量的减小呈下降趋势;IGV不变时,压比随相对质量流量的增加呈下降趋势.其中,IGVT3-F方案对应IGV调节范围为72.3°~88°,其余各方案对应IGV调节范围为49°~88°.

压气机压比随联合循环负荷的变化趋势如图4所示.由图4可知,机组在高负荷时(大于84%联合循环负荷),压比随负荷降低而减小,各方案下对应的变化趋势相近.负荷降低时(小于84%联合循环负荷),IGVT3-F方案对应IGV开度不变而压比降低幅度减慢.IGVT3-T4定温-F方案之间运行线平行,相同负荷下T4越高的运行方案,对应压比越小.IGVT4渐升-F方案与IGVT3-656-F方案相比,运行线基本重合,其中在50%负荷以上时压比稍大.总之,IGV改变期间,负荷降低导致压比减小且相对质量流量减少,T3可能不变;IGV开度不变时,负荷降低则导致压比减小而相对质量流量增加,T3将下降.

图4 压气机压比变化

3.2 燃气透平模拟与分析

图5和图6分别为变工况下燃气透平第一级转子入口燃气温度和透平末级出口燃气温度的变化曲线.在5种负荷调节方案下,随负荷降低,T3呈下降趋势,而T4先升高后降低.在模拟工况范围内运行时,T3的变化范围为1 327~885 ℃,T4的变化范围为656~434 ℃.

图5 燃气透平第一级转子入口燃气温度

图6 燃气透平末级出口燃气温度

各方案在高负荷下运行时,除IGVT4渐升-F方案外,T4变化曲线均升高至最高温度点(工况b点).在较低负荷时,相同负荷下IGVT3-F方案对应的T4最低,其原因为该负荷段下的T3最低,且对应的压比最大.IGVT3-T4定温-F方案对应温度变化曲线相互平行,这是由于压比相近,若方案对应的T3越高,则T4越高.IGVT4渐升-F方案在50%联合循环负荷以上时,T4随负荷下降而逐渐升高,当IGV关至最小时,T4曲线升至最高(工况e1点);在更低负荷时,IGV不参与调节,T4与T3均随负荷减小而降低.总之,在燃气轮机变工况运行中,IGV调节可能通过压比的变化使T4的变化趋势背离T3的变化趋势.

3.3 燃气轮机循环效率与分析

5种负荷调节方案下燃气轮机循环效率(燃气轮机循环出功/燃料总热值)随联合循环负荷的变化曲线如图7所示.由图7可知,燃气轮机循环效率均随着负荷的降低而下降.在模拟工况范围内,IGVT3-F方案对应燃气轮机循环效率范围为25%~37%,其余方案对应范围为20%~37%.

如图4和图5所示,机组在84%负荷以上运行时,各方案对应的压比和T3曲线均分别相近,故燃气轮机循环效率值及曲线变化趋势均相近.在较低负荷时,相同联合循环负荷下IGVT3-F方案对应的压比较其他方案都大,燃气透平膨胀比高,燃气轮机循环温度利用区间越大,因此该方案对应燃气轮机循环效率高于其他方案.IGVT3-F方案与其他调节方案的燃气轮机循环效率的差值随负荷降低呈逐渐增大趋势,最大绝对差值为2.7%.IGVT3-T4定温-F调节的各方案间,在联合循环负荷区间为84%~50%时,燃气轮机循环效率有所差别,最大绝对差值为0.63%.这是由于相同联合循环负荷下,3种方案的压比相近,燃气透平的温度利用区间与出功相近,T4越高则对应的T3越高,同时消耗燃料量越多,因此燃气轮机循环效率越低.在50%联合循环负荷以上时,IGVT4渐升-F方案相比IGVT3-656-F方案的燃气轮机循环效率更高,这是因为相同联合循环负荷下,压比相近情况下燃气轮机出功相当,IGVT4渐升-F方案对应T3更低,消耗燃料量更少,两方案间燃气轮机循环效率的最大差值为0.5%.

图7 燃气轮机循环效率

机组在相同联合循环负荷下,透平膨胀比较高的调节方案对应的燃气轮机循环效率较高;当透平膨胀比相近时,调节方案对应T3越低,则消耗燃料量越少,对应燃气轮机循环效率较高(该结论针对相同联合循环出功下,在变负荷时,压比相近,则T3较高时对应循环效率较高).曲线a-b-c中b点后IGV不变,因此IGV调节对于燃气轮机循环效率起到消极作用.

图3~图7给出的IGVT3-F方案下燃气轮机的变工况特性与文献[3]、文献[24]和文献[25]的结果相同,证明本文采用的模型是可靠的.

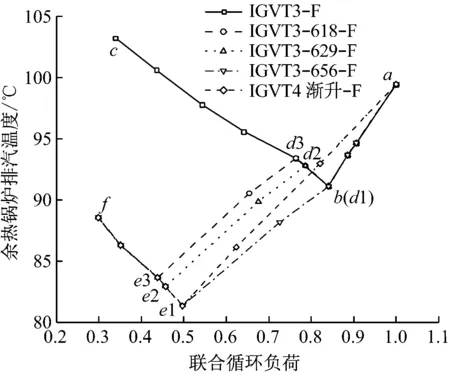

3.4 余热锅炉模拟与分析

余热锅炉的变工况运行与蒸汽轮机的运行密切相关,假设余热锅炉入口烟气温度为T4,忽略管道散热损失,蒸汽轮机循环采用先滑压后定压的运行方式,以保证循环效率和蒸汽轮机末级叶片排汽干度[26].图8为余热锅炉排汽温度的变化曲线,排汽温度均随负荷的下降先降低后升高,但变化范围较小(81~103 ℃),说明热回收效果均较好.

对比图6与图8发现,余热锅炉排汽温度的变化趋势与T4的变化趋势正好相反.其主要原因是,在变工况下T4降低将引起高压蒸发器的换热温差减小,蒸发量减少,导致给水量减少,给水在省煤器中总吸热量相对降低,引起余热锅炉排汽温度升高.因此在低负荷时,IGVT3-F方案对应的余热锅炉排汽温度随负荷降低而升高.IGVT4定温-F方案对应的排汽温度曲线相互平行,其原因是T4各自保持不变,烟气流量降低幅度相近,其中方案对应T4越高,则排汽温度越低.IGVT4渐升-F方案与IGV656-F方案基本相同,仅在50%负荷以上时对应余热锅炉排汽温度更高.

图8 余热锅炉排汽温度

总之,各方案在燃气轮机变工况运行过程中,对应T4升高或烟气流量降低时,余热锅炉排汽温度降低;T4降低时排汽温度升高.随着T4降低,会引起省煤器中给水的吸热量增加,在低负荷时省煤器出口产生汽化问题[27].因此,建模中在中低压蒸发器入口设节流阀,通过节流保障运行安全.

3.5 蒸汽轮机循环效率与分析

PG9351FA机组变工况下蒸汽轮机循环效率(蒸汽轮机循环出功/(蒸汽轮机循环中进入余热锅炉的燃气所携带的热量-空气所携带的热量))如图9所示.由图9可知,在模拟工况范围内,5种负荷调节方案下蒸汽轮机循环效率随着负荷降低先略有升高,随后下降.在各个相同的联合循环负荷下,IGVT3-656-F方案的蒸汽轮机循环效率最高,在模拟的负荷范围内全工况循环效率范围为30%~34.5%,而IGVT3-F方案对应的蒸汽轮机循环效率范围则较低(24%~34.5%),其余方案下循环效率范围与IGVT3-656-F方案相同.

图9 蒸汽轮机循环效率

机组按各方案在高负荷下运行时,由于机组T4和烟气流量相近,所以各方案蒸汽轮机循环效率相近.在低负荷下运行时,由于IGVT3-F方案对应T4最低,导致蒸汽轮机循环效率较低,与其他调节方案下对应的蒸汽轮机循环效率的差值随负荷降低呈逐渐增大趋势,方案之间最大绝对差值约为7.3%.IGVT3-T4定温-F各方案在84%~50%负荷区间时,定温T4值分别相差27 K(656 ℃和629 ℃之差)和11 K(629 ℃和618 ℃之差),方案间蒸汽轮机循环效率差值随T4差值的增大而逐渐增大,最大差值分别约为0.5%和0.3%.这是由于相同负荷下3种方案烟气流量相近,T4越高则对应余热锅炉入口烟气能量的品位越高,蒸汽轮机循环效率越高.IGVT4渐升-F方案相比IGVT3-656-F方案,在50%联合循环负荷以上时蒸汽轮机循环效率略低,两方案间蒸汽轮机循环效率的最大差值为0.5%.

因此,可以认为蒸汽轮机循环的做功热源是燃机透平排气余热,燃气轮机循环的特性参数对蒸汽轮机循环的全工况性能影响较大.蒸汽轮机循环在整个联合循环中处于被动位置,T4较高的负荷调节方案对蒸汽轮机循环更为有利.

3.6 联合循环效率与分析

图10为机组在各负荷调节方案下联合循环的效率曲线.在模拟工况范围内,IGVT3-F方案对应蒸汽轮机循环效率为43%~58.6%,其余方案对应蒸汽轮机循环效率为44.5%~58.6%.对比燃气轮机循环、蒸汽轮机循环和联合循环效率曲线可知,不同运行方案下联合循环效率曲线的走势与燃气轮机循环效率曲线相近,而方案间联合循环效率的变化趋势与蒸汽轮机循环效率曲线相同.其主要原因是燃气轮机循环出功占总出功的比例较大,联合循环性能随负荷的变化关系主要由燃气轮机循环性能的变化趋势支配;蒸汽轮机循环在联合循环中处于被动地位,但是其特性受负荷调节方案的影响更大,对于整个联合循环有着重要影响,甚至是决定性影响.

图10 联合循环效率

机组按各方案在高负荷下运行时,由于方案间燃气轮机循环和蒸汽轮机循环的效率及变化趋势均相近,所以各方案联合循环的效率和变化趋势相近.在低负荷下运行时,由于IGVT3-F方案对应压气机压比最大,因此燃气轮机循环出功最高.但燃气轮机排气压力一定,提高燃气轮机循环做功的同时降低了T4,减弱了蒸汽轮机循环做功能力,并且蒸汽轮机循环受负荷调节方案的影响程度大于燃气轮机循环,导致联合循环效率越低.IGVT3-F方案与其他调节方案之间联合循环效率的差值随负荷降低呈逐渐增大趋势,最大绝对差值为3.4%.各IGVT3-T4定温-F方案之间,在负荷区间为84%~50%时,联合循环效率差值不断增大.定温T4值分别相差27 K和11 K时对应方案下联合循环效率最大绝对差值分别为0.37%和0.2%.可见变工况下随着T4的升高,提升排气温度带来的联合循环效率的提升幅度逐渐减小.IGVT4渐升-F方案对应的联合循环效率略低于IGVT3-656-F方案,这是因为燃气轮机循环和蒸汽轮机循环均相近的情况下,IGVT4渐升-F方案对应的T3较低,其蒸汽轮机循环效率也较低,在模拟的负荷范围内,联合循环效率的最大差值为0.16%.

总之,T3对燃气轮机联合循环机组的性能起决定性作用,负荷调节方案中采用IGV调节方式有利于维持较高T3和T4,从而保障了联合循环效率.在笔者对比的5种负荷调节方案中,IGVT3-656-F方案能够在全负荷工况下使整机联合循环效率维持最高.这是因为调节IGV开度后机组能维持较高的T3,同时维持尽量高的T4,在保障燃气轮机循环效率较高的同时获得较高的蒸汽轮机循环效率.笔者对比分析的IGVT3-T4定温-F方案各负荷工况下联合循环的效率均优于IGVT3-F方案,在低联合循环负荷时循环效率绝对差值在2%以上.

4 结 论

(1)变工况下透平膨胀比参数会直接影响燃气轮机循环的出力、循环效率和排气温度,进而影响蒸汽轮机循环.在变负荷T3相近时,高压比的调节方案对应透平膨胀比较高,燃气轮机循环效率较高.在5种负荷调节方案中,IGVT3-F方案为相同联合循环负荷下燃气轮机循环效率最高的运行方案.对比5种负荷调节方案,燃气轮机循环效率的最大差值为2.7%.

(2)蒸汽轮机循环运行受T4影响明显,提高余热锅炉入口烟气温度可提高蒸汽轮机循环效率.IGV开度调节不利于燃气轮机循环效率的提高,但有利于联合循环效率的提高,变工况下不同方案间其最大绝对差值约为7.3%,并且蒸汽轮机循环效率受调节方案差异的影响程度大于燃气轮机循环效率.因此变工况运行时,保障蒸汽轮机循环效率有利于获得较高的联合循环效率.

(3)通过不同方案的对比可知,对于联合循环性能来说T3是决定性因素.在变负荷时,采用IGV来调节流量和压比进而保持较高的T3,联合循环的效率较高,且较高的T3往往带来较高的T4,进而有利于提高蒸汽轮机的循环效率.因此,IGVT3-656-F方案是全工况下联合循环效率最高的负荷调节方案,其在低负荷时与IGVT3-F方案相比,至少可以提高联合循环效率绝对值2%以上.IGVT4渐升-F方案仅在高负荷时对应联合循环效率略低于IGVT3-656-F方案,各工况下联合循环效率的最大差值仅为0.16%.

[1] MATTA R K, MERCER G D, TUTHILL R S. Power system for the 21st century-"H" gas turbine combined-cycles, GER-3935B[R]. Schenectady, USA: GE Power Systems, 2000.

[2] IBRAHIM T K, RAHMAN M M. Effective parameters on performance of multipressure combined cycle power plants[J]. Advances in Mechanical Engineering,2014: 781503.

[3] 黄玉柱, 蒋洪德. 一种重型燃气轮机建模及其参数估计的方法[J]. 动力工程学报, 2016, 36(8): 600-607.

HUANG Yuzhu, JIANG Hongde. A modeling method for heavy duty gas turbines and the parameters estimation[J]. Journal of Chinese Society of Power Engineering, 2016, 36(8): 600-607.

[4] 刘可. 燃用合成煤气的燃气轮机变工况特性研究[D]. 上海: 上海发电设备成套设计研究院, 2009.

[5] KIM T S, HWANG S H. Part load performance analysis of recuperated gas turbines considering engine configuration and operation strategy[J]. Energy, 2006, 31(2/3): 260-277.

[6] DOMACHOVSKI Z, DZIDA M. Influence of inlet guide vane control on combined cycle power plant transients[C]//Proceedings of ASME Turbo Expo 2002: Power for Land, Sea, and Air, Volume 1: Turbo Expo 2002. Amsterdam, The Netherlands: International Gas Turbine Institute, 2002.

[7] 陈晓利, 吴少华, 李振中, 等. 整体煤气化联合循环系统中燃气轮机的变工况特性[J]. 动力工程学报, 2010, 30(3): 230-234.

CHEN Xiaoli, WU Shaohua, LI Zhenzhong, et al. Off-design characteristics of gas turbine in IGCC systems[J]. Journal of Chinese Society of Power Engineering, 2010, 30(3): 230-234.

[8] HAGLIND F. Variable geometry gas turbines for improving the part-load performance of marine combined cycles-combined cycle performance[J]. Applied Thermal Engineering, 2011, 31(4): 467-476.

[9] SONG T W, SOHN J L, KIM J H, et al. Exergy-based performance analysis of the heavy-duty gas turbine in part-load operating conditions[J]. Exergy, An International Journal, 2002, 2(2): 105-112.

[10] HE Fen, LI Zheng, LIU Pei, et al. Operation window and part-load performance study of a syngas fired gas turbine[J]. Applied Energy, 2012, 89(1): 133-141.

[11] 张世铮. 燃气热力性质的数学公式表示法[J]. 工程热物理学报, 1980, 1(1): 10-16.

ZHANG Shizheng. Polynomial expressions of thermodynamic proper ties of the products of combustion of fuel with air[J]. Journal of Engineering Thermophysics, 1980, 1(1): 10-16.

[12] STEINKE R J. STGSTK: a computer code for predicting multistage axial-flow compressor performance by a meanline state-stacking method[R]. Washington, D C, USA: National Aeronautics and Space Administration, Scientific and Technical Information Branch, 1982.

[13] SONG T W, KIM T S, KIM J H, et al. Performance prediction of axial flow compressors using stage characteristics and simultaneous calculation of interstage parameters[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2001, 215(1): 89-98.

[14] HERZKE K. Beschreibung des instationären verhaltens von gasturbinen durch simulationsmodelle[D]. Hannover, Germany: University of Hannover, 1983.

[15] 焦树建, 孙守林, 张艳春, 等. 燃气轮机与燃气-蒸汽联合循环装置[M]. 北京: 中国电力出版社, 2007.

[16] 张丽丽. 煤制燃料气燃气轮机建模及性能分析[D]. 北京: 中国科学院研究生院(工程热物理研究所), 2010.

[17] JONSSON M, BOLLAND O, BÜCKER D, et al. Gas turbine cooling model for evaluation of novel cycles[C]∥Proceedings of ECOS 2005. Trondheim, Norway, 2005: 20-22.

[18] 卢韶光, 林汝谋. 燃气透平稳态全工况特性通用模型[J]. 工程热物理学报, 1996, 17(4): 404-407.

LU Shaoguang, LIN Rumou. Gas turbine steady-state design and off-design characteristic general model[J]. Journal of Engineering Thermophysics, 1996, 17(4): 404-407.

[19] PALMER C A, ERBES M R, PECHTL P A. Gatecycle performance analysis of the LM2500 gas turbine utilizing low heating value fuels[C]//ASME Cogen Turbo Power' 93. New York, NY, USA: ASME, 1993, 8: 69-76.

[20] GANAPATHY V. Simplify heat recovery steam generator evaluation[J]. Hydrocarbon Processing, 1990, 69: 3.

[21] 武小兵. 大型联合循环热电联产系统的参数优化与性能分析[D]. 北京: 清华大学, 2005.

[22] 崔凝. 重型燃机联合循环机组实时动态仿真模型研究与应用[D]. 保定: 华北电力大学, 2008.

[23] ZHANG G, ZHENG J, YANG Y, et al. Thermodynamic performance simulation and concise formulas for triple-pressure reheat HRSG of gas-steam combined cycle under off-design condition[J]. Energy Conversion and Management, 2016, 122: 372-385.

[24] KIM J H, SONG T W, KIM T S, et al. Model development and simulation of transient behavior of heavy duty gas turbines[J]. Journal of Engineering for Gas Turbines and Power, 2000, 123(3): 589-594.

[25] KIM T S. Comparative analysis on the part load performance of combined cycle plants considering design performance and power control strategy[J]. Energy, 2004, 29(1): 71-85.

[26] 黄伙基. 余热锅炉蒸汽系统的优化配置及其变工况运行特点[J]. 燃气轮机技术, 2006, 19(4): 60-63, 70.

HUANG Huoji. Optimization of HRSG steam system configuration and operating characteristics variable condition[J]. Gas Turbine Technology, 2006, 19(4): 60-63, 70.

[27] KIM T S, RO S T. The effect of gas turbine coolant modulation on the part load performance of combined cycle plants. Part 2: combined cycle plant[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 1997, 211(6): 453-459.

Comparative Analysis on Operation Strategies of a Gas-Steam Combined Cycle Unit Under Off-design Conditions

BAIZiwei,ZHANGGuoqiang,FUXuchen,YANGYongping,WANGXiuyan

(MOE's Key Laboratory of Condition Monitoring and Control for Power Plant Equipment, North China Electric Power University, Beijing 102206, China)

For the existing combined cycle unit using PG3951FA gas turbine, off-design operation characteristics of the gas turbine cycle, steam turbine cycle and gas-steam combined cycle were studied under three different operation strategies. Results show that for the reference unit, IGV regulation is unfavorable for efficient operation of the gas turbine cycle, but is favorable for the combined cycle; the impact of operation strategy on the steam turbine cycle is more significant than on the gas turbine cycle, so the optimum strategy for highest efficiency of the combined cycle is to maintainT4operating at its ultimate outlet temperature, when the combined cycle efficiency would be 2% higher than that of IGV T3-F strategy at low load rates. To obtain optimum operation performance of the unit under off-design conditions, IGV strategy is recommended, when the efficiency of steam turbine cycle should be kept at a high level.

combined cycle; off-design performance; load adjustment; modeling

1674-7607(2017)08-0663-10

TK472+.61

A

470.30

2016-05-26

2016-12-02

国家自然科学基金重点资助项目(51436006);国家自然科学基金青年资助项目(51306049);中央高校学生项目(2016XS22)

白子为(1992-),男,河北石家庄人,博士研究生,研究方向为能源动力系统集成及其优化.电话(Tel.):15010987198; E-mail:baiziwei0427@sina.com.