扫描式磁控溅射设备及工艺研究

范江华,胡凡,彭立波,程文进,佘鹏程,毛朝斌

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

扫描式磁控溅射设备及工艺研究

范江华,胡凡,彭立波,程文进,佘鹏程,毛朝斌

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

介绍了一种扫描式双腔连续生产型磁控溅射镀膜设备,通过研究不同溅射压强、溅射功率密度下金属薄膜的沉积速率以及沉膜均匀性,实验结果表明在溅射压强0.3 Pa、溅射功率密度9 W/cm2的条件下沉积TiW薄膜的沉膜速率约41.5 nm/min,均匀性低于4%;沉积Cu薄膜的沉膜速率约95.2 nm/min,均匀性低于3%,符合电子器件镀膜工艺需求。

磁控溅射;薄膜;工艺实验;扫描;沉积

磁控溅射沉积技术具有沉膜密度高、附着力强、基片温度低、薄膜损伤小、沉膜材料范围广泛等特点,同时制备装置简单且适合于大面积薄膜生产,是制备光学薄膜、超硬薄膜、耐磨薄膜、磁性薄膜、装饰用薄膜以及金属导电薄膜的常用手段,因此被广泛应用于光学元件、航空发动机、磁性存储器、微电子器件以及集成电路等领域[1-2],是电子工业镀膜生产中最主要的技术之一。

针对电子工业镀膜工艺生产要求,本文报道了一种自动上下料、沉膜尺寸大于300 mm兼容不规则基片的生产型磁控溅射镀膜系统。该系统采用卧式双腔结构,通过工件盘装载基片水平扫描加矩形靶溅射相结合实现大尺寸、高均匀性的沉膜工艺要求,设备配备多个磁控溅射靶枪且涵盖直流和射频溅射,因此可快速沉积单层金属、半导体薄膜以及多层复合薄膜。本文在介绍磁控溅射系统构成以及工艺流程的基础上,将重点对不同溅射气压、溅射功率密度对沉积薄膜的影响进行分析。

1 系统构成

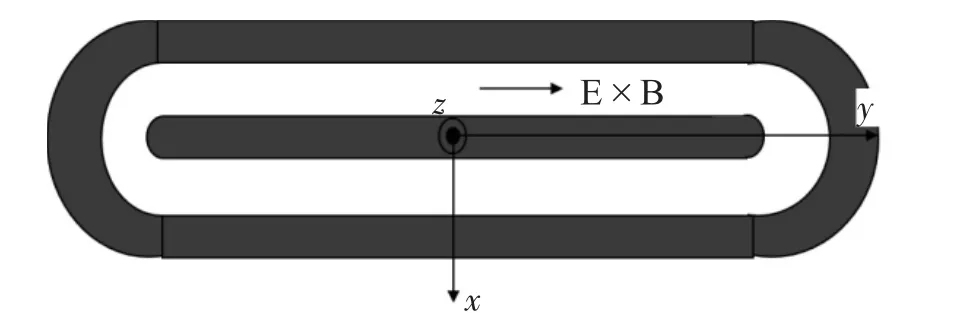

磁控溅射系统通常由真空腔室、阴极溅射靶、基片运动系统、真空获得系统、电气系统、气路系统、水冷系统、控制系统等组成。为满足电子工业镀膜高效率生产,扫描式磁控溅射系统设计了双高真空腔室(如图1所示)和双层基片架结构,通过基片架的升降来实现预真空室与溅射工艺室通断,从而实现溅射室工艺过程中预真空室装卸片来进行连续生产,提高薄膜制备效率。

图1 扫描式磁控溅射系统双高真空腔室示意图

溅射靶是体现磁控溅射设备水平的关键部件,沉膜均匀性指标、溅射率、沉膜的品质都与溅射靶有关。为满足多层薄膜工艺需求,本系统设计了4个阴极溅射靶以及清洗加热装置,同时在各靶安装法兰间设计有隔断装置,工艺时挡板机构会运动至工艺靶位,其两旁的溅射靶会被挡板和隔断装置封闭,有效防止各靶材之间的相互污染。同时各工艺靶位在对基片进行镀膜工艺前,可以进行预溅射,对靶材进行预清洗。此外,溅射还设计了跑道型增强式磁场,能够有效提高薄膜沉积均匀性[3-5],同时溅射靶的水冷背板直接与阴极冷却水接触,可对溅射过程中靶材进行好的散热,可实现大功率溅射,提高薄膜沉积效率(如图2所示)。

2 工艺流程

图2 矩形平面磁控溅射靶的跑道型磁场

薄膜沉积工艺流程以及工艺参数选择对薄膜质量、沉积效率至关重要,通常情况下,基片表面存在一定程度的污染,因此在基片装载之前,采用乙醇、丙酮等进行超声清洗,待高纯N2吹干放入基片架,随后打开阀门和真空泵抽预真空室真空,待真空度优于1×10-4Pa时,扫描小车取下装载基片的基片盘到射频清洗工位进行清洗,二次处理基片表面污染,提高薄膜与基片的附着力,清洗完成后,载片小车运动到沉积工位,随后启动阴极溅射靶进行预溅射,预溅射完成后,载片小车开始扫描沉积薄膜,薄膜沉积完成后,载片小车运动到卸片工位卸片,卸片完成后,载片小车取下装片架的工件盘再次进行薄膜沉积。工艺流程图如图3所示。

3 实验及结果分析

薄膜沉积速率是体现磁控沉积设备沉积效率的重要指标,在基底、薄膜材料、靶基距一定的情况下,薄膜沉积速率主要由溅射气压、溅射功率密度决定[6,7],因此结合理论与实验掌握最佳的溅射功率和气压等工艺参数对于磁控溅射设备的有效利用以及改进提供依据。

图3 磁控溅射沉积工艺流程示意图

3.1 溅射气压对沉膜速率的影响

磁控系统由于真空腔体、抽气速率、气体有效利用率、真空检测方式以及位置不一,因此不同压强下的沉积速率会有所不同。为寻求相对较优的镀膜真空,采用单变量法,在恒定溅射功率密度(5 W/cm2)以及其他工艺参数相同的情况下以不同溅射压强(0.1~1.0 Pa)分别沉积TiW和Cu薄膜,所得样品采用台阶仪测试薄膜厚度,计算得到的TiW和Cu的沉积速率,如图4所示。

图4 不同工艺压强下TiW和Cu的沉积速率

由图4可知,TiW、Cu的沉积速率随着溅射气压的增加呈现出先逐步增大后减小的趋势,这是因为溅射气压是由溅射气体Ar的流量所决定,而Ar流量的大小影响着等离子体密度以及被溅射粒子的平均自由程。粒子的平均自由程公式:

其中,λ为微观粒子的平均自由程,K为波尔兹曼常数,T为溅射时气体反应温度,d为微观粒子的直径,P为溅射时气体压强。通过分析可知,在一定的溅射气压范围内,当溅射温度一定时,溅射气压较低,被溅射粒子的平均自由程越大,此时溅射粒子沉积到衬底的概率较大,随着溅射气压逐渐变大,等离子体密度增加,被轰击的靶原子总数在增加,因此被薄膜沉积速率呈现增大的趋势;当溅射气压增加一定程度时,由于粒子的平均自由程变短,粒子沉积到衬底的几率大幅度减小,从而薄膜沉积速率又呈现出减小的趋势。此外,由于TiW和Cu的粒子尺寸不同,被溅射出来粒子的平均自由程也不一样,因此TiW在0.3 Pa的溅射压强下沉积速率上升到最大值,而Cu则是0.5 Pa的溅射压强下沉积速率达到最大。

3.2 溅射功率密度对沉膜速率影响

同等条件下,溅射靶能承受的有效溅射功率密度越大,同种薄膜材料沉积速率越快,相应的生产效率越高。为探索不同溅射功率密度下薄膜的沉积速率以及溅射靶所能承受的最大溅射功率密度,在溅射压强为0.3 Pa、沉积时间为20 min等工艺参数相同的条件下,通过逐步增加功率密度沉积薄膜,所制备的样品经测试计算得到的不同溅射功率密度下TiW、Cu薄膜的沉积速率如图5所示。由图可知随着溅射功率密度的提高,薄膜沉积速率呈现线性增加的趋势,当溅射功率增加到7 W/cm2后,沉积速率增加明显放缓,可能是在溅射功率密度较大时,靶材温度提高,溅射粒子能量相应增加,部分高能溅射粒子出现一定程度的扩散现象,在膜层与基片表面形成伪扩散层,使得膜层更加致密,从而使得沉积在基片薄膜厚度增加速率减小。当溅射功率密度到9 W/cm2时,TiW薄膜的沉积速率约41.5 nm/min,Cu薄膜的沉积速率约95.2 nm/min;当溅射功率超过9 W/cm2时,溅射靶出现短路现象。

3.3 沉膜均匀性

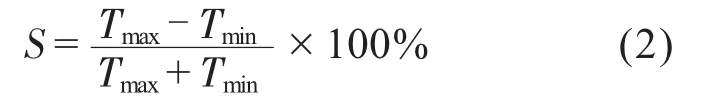

薄膜沉积均匀性是衡量薄膜质量的重要指标,为探索均匀性高且沉积速率快的溅射条件,我们对不同功率密度下的薄膜沉积样品进行了厚度测试,每个样片测试了9个点。图6给出了不同功率密度下沉积20 min所得TiW、Cu薄膜的厚度,采用的公式:

图5 不同溅射功率密度下薄膜沉积速率

其中,S为薄膜沉积均匀性,Tmax为单片基片测试点测试薄膜厚度数据最大值,Tmin为单片基片测试点测试薄膜厚度数据最小值。

经计算所得均匀性结果如表1所示,可知不同功率密度下沉积Cu膜的均匀性优于TiW薄膜,可能是因为TiW溅射粒子相对分散,从而在一定程度上影响了TiW薄膜的均匀性。多次试验结果表明TiW沉膜均匀性均在4%以内,Cu沉膜均匀性在3%以内,优于传统磁控溅射设备。

图6 不同溅射功率密度下沉积TiW、Cu膜的厚度

表1 不同溅射功率密度下沉积TiW、Cu膜的均匀性

5 总 结

本文介绍了一种扫描式磁控溅射设备,通过一系列工艺试验及检测表明:设备配置的阴极磁控溅射靶可施加功率密度高达9 W/cm2,在9 W/cm2、工艺压强为0.3 Pa时,TiW沉积速率约为41.5 nm/min,薄膜厚度均匀性低于 4%,Cu沉积速率约为95.2 nm/min,薄膜厚度均匀性低于3%,满足电子工业薄膜制备工艺需求。

[1] P.J.Ke11y,J.Hisek,Y.Zhou,et al.Advanced coatings through pulsed magnetron sputtering[J].Surface Engineering,2004,20(3):157-162.

[2] P.J.Ke11y,R.D.Arne1l.Magnetron sputtering:a review of recent developments and applications[J].Vacuum,2000,56(4):159-172.

[3] 刘翔宇.磁控溅射镀膜设备中靶的优化设计[D].北京:清华大学电子工程系,2004.21-34.

[4] 邱清泉,励庆孚,Yu Jiao,等.矩形平面直流磁控溅射装置端部磁场分析[J].中国电机工程学报,2006,26 (25):119.

[5] E.Shidoji,M.Nemoto,T.Nomura.An anomalouserosion of a rectangular magnetron system[J].J VacSciTechnol:A,2000,18(6):2858-2863.

[6] S.Mahieu,G.Buyle,D.Depla,et al.Monte Carlo simulation ofthe transport of atoms in DC magnetron sputtering[J].Nuclearinstruments and methods in physics research B,2006,38(5):243.

[7] Yamamura Y,Ishida M.Monte Carlo simulation of the thermalizationof sputtered atoms and reflected atoms in the magnetronsputtering discharge[J].J.Vac.Sci.Technol,1995,A13(1):101.

Research of Scanning Magnetron Sputtering Equipment and Production Technology

FAN Jianghua,HU Fan,PENG Libo,CHENG Wenjin,SHE Pengcheng,MAO Chaobin

(The 48thResearch Institute of CETC,Changsha 410111,China)

This paper introduced a kind of scanning magnetron sputtering coating equipment with dual cavity that couldproduce continuously.The deposition rate and uniformity of metallic thin film were studied under different sputtering pressure and sputtering power density.When the sputtering pressure was 0.3 Pa and sputtering power density was 9 W/cm2,the experimental results showed that the deposition rate of TiW thin filmwas about 41.5 nm/min,the uniformity was less than 4%,and Cu thin filmis about 95.2 nm/min,the uniformity is less than 3%.Therefore,the device met the requirements of electronic device coating.

Magnetron sputtering;Thin film;Processing experiments;Scanning;Deposition

TN305.92

B

1004-4507(2017)04-0039-05

范江华(1990-),男,助理工程师,主要从事微电子工艺设备整机研制工作。先后参加了磁控溅射镀膜机、离子束刻蚀机、RIE等设备的研发。

2017-04-06