多工况下分流叶片离心泵非定常空化特性分析

张 兴,廖 姣,张文明

(西华大学能源与动力工程学院,四川成都610039)

多工况下分流叶片离心泵非定常空化特性分析

张 兴,廖 姣,张文明

(西华大学能源与动力工程学院,四川成都610039)

为了进一步优化离心泵叶轮流道,提高离心泵的空化性能,对有/无分流叶片离心泵进行全流道三维非定常湍流空化数值模拟,分析0.4Q~1.0Q工况下泵的空化性能。结果显示:在空化充分发展的情况下,无分流叶片离心泵扬程对NPSH的降低比较敏感;添加分流叶片后,离心泵的扬程提高,叶轮进口部位的低压区域减少,叶轮内湍动能明显减小,泵的抗空化性能明显增强;随着流量的降低,泵的临界空化余量降低,但泵内发生严重空化的速率逐渐加快;当离心泵内发生严重空化时,空泡将堵塞整个叶轮流道。

离心泵;分流叶片;非定常;空化特性

0 引 言

空化是影响离心泵叶轮水力性能的重要因素之一,当离心泵内发生空化时,泵内液体的能量交换遭到破坏,最终使泵的扬程、效率以及使用寿命降低[1-2]。分流叶片叶轮在设计上避免了流道拥挤所带来的空化问题,同时能够有效改善泵内流动状况。目前,关于分流叶片离心泵的研究主要集中在外特性及结构设计方面。张金凤等通过对不同叶片数、不同分流叶片长度的设计方案叶轮进行全流道数值模拟,得出分流叶片有利于叶轮出口和蜗壳入口的压力、速度分布均匀性,能有效提高叶轮出口压力,减小压力脉动[3]。G.Kergourlay等通过数值模拟和实验研究分析了分流叶片对离心泵内部流动的影响[4]。王秀礼等通过数值模拟分析的方法对分流叶片离心泵在不同汽蚀余量时叶轮内部气液两相的分布规律进行了分析研究,发现选择合理短叶片的进口直径可以有效提高离心泵的抗汽蚀性能, 避免叶轮进口堵塞和流道内发生漩涡汽蚀[5]。然而由于两相非定常计算的复杂性及高耗时性,目前对于分流叶片离心泵的研究大多处于定常计算分析方面,针对非定常数值模拟的研究仍然较少,因此研究不同流量工况下,有/无分流叶片离心泵的瞬态空化性能,对于减少空化对离心泵运行所产生的不利影响有着重要的意义。

1 几何模型与网格建立

1.1 几何模型设计

计算采用全流道数值模拟,计算域主要分为蜗壳和叶轮两部分。为了更好的模拟离心泵内的湍流发展,适当延长泵的进出口,模型泵主要参数为比转速ns=66的离心泵,流量Q=50 m3/h,扬程H=50 m,转速n=2 900 r/min,叶轮进口直径D1=60 mm,叶轮外径D2=200 mm,长叶片数Z=5。

1.2 叶轮改型设计

为研究分流叶片离心泵的瞬态空化性能,在叶轮流道内设计添加了分流短叶片。参考分流叶片设计方法,最终确定分流叶片的进口直径D=0.80D2,偏置度为10°。分流叶片数Z1=5。分流叶片出口角与长叶片出口角相等。

1.3 网格划分

图1为计算所用离心泵,在ICEM软件中划分网格,网格划分完成后,对网格质量进行无关性检验,确认网格质量满足要求。将有/无分流叶片离心泵方案分别命名为方案1和方案2。最终方案1的网格单元数为1 144 558,方案2的网格单元数为1 190 099。

图1 离心泵计算域

2 数值模拟

数值计算前进行边界条件设定,进口边界条件为总压进口,出口边界条件设为质量流量出口。对于转轮与进口段、蜗壳之间的动静耦合交界面,采用Frozen Rotor模型进行衔接。空化计算中,设置介质在25℃的饱和蒸汽压力为3 169 Pa,空泡的直径设为2×10-6m。设置进口处水的体积分数为1,空泡体积分数为0,两相流之间的相间传递模型为混合模型,非定常计算以定常计算的结果为初始值[6]。动静耦合交界面采用Transient Frozen Rotor模式[7]。叶轮每旋转3°为一个时间步长。总共计算5个旋转周期,取第5个周期的结果用于分析。

3 计算结果与分析

3.1 外特性分析

当离心泵内发生严重空化时,泵的扬程、效率将逐渐降低。定义离心泵扬程为

(1)

式中,m、n表示泵进出口截面上的节点数;p0为总压;下标in、out分别表示离心泵进、出口。

离心泵的有效空化余量NPSH为

(2)

式中,Pv表示离心泵在某一温度下流体的汽化压力。

将离心泵扬程下降3%时所对应的空化余量作为临界空化余量。图2为不同流量工况下,方案1离心泵的空化性能曲线,可以看出,流量越低,无分流叶片离心泵的临界空化余量越小,说明适当的降低流量有利于提高泵的空化性能。扬程随空化余量的变化情况与理论分析相似,说明数值模拟计算对于预测离心泵的空化性能具有一定的准确性。

图2 方案1空化性能曲线

图3 方案2空化性能曲线

图3为方案2离心泵在不同流量工况下的空化性能曲线,可以看出,与方案1离心泵相比,泵的扬程明显提高。在设计工况下,无分流叶片离心泵的临界空化余量为1.6 m,分流叶片离心泵的临界空化余量为1.05 m。说明添加分流叶片能够降低泵的临界空化余量,改善离心泵的空化性能。

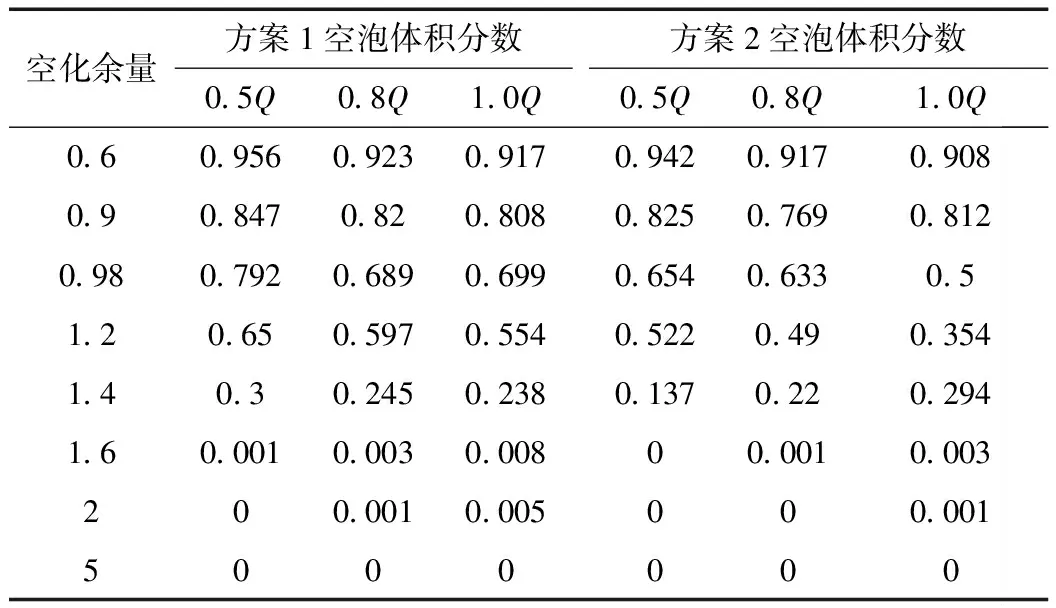

3.2 叶轮空泡体积分数的变化

为探究空泡在叶轮内的变化情况。表1给出了不同工况下,有/无分流叶片离心泵内空泡体积分数随NPSH变化的具体值,可以看出,在空化初生时,流道内的空泡体积分数较小。随着空化余量的不断下降,流道内将逐渐出现空泡。在设计流量下,流道内最先产生空泡。但是流道内的空泡体积分数达到最大值是在0.6Q工况下。小流量工况下,流道出现空泡较晚,但初生空泡后,叶轮内的空泡体积分数一直很大。当空化余量足够低时,空泡将占据整个流道。

图4 方案1不同时刻叶片空泡体积分数分布

图5 方案2不同时刻叶片空泡体积分数分布

3.3 叶片空泡体积分数分布

图4、5分别为设计流量工况下,NPSH=0.9 m时,在一个旋转周期内,有/无分流叶片离心泵叶轮叶片背面上的空泡分布变化。从图中可以看出,此时方案1离心泵叶轮内已发生严重空化。通过监测结果发现,当叶片运动到蜗壳隔舌断面附近时,叶片背面的空化程度以及空泡体积份额达到最小值。在一个旋转周期内,叶轮叶片背面的空化发展是由弱到强,再由强到弱的,在不同时刻,叶片背面的空泡分布情况不同。但体积份额较大的空泡主要集中在叶片进口背面的一个低压区域内。这是由于该区域的圆周速度及周向速度均较大,从而使得该区域的进口压力损失较大。在一个旋转周期内,叶片空泡体积分数最大值为0.923,此时在叶片上的空泡已严重发展,空泡对流道造成部分堵塞。

表1 空泡体积分数变化

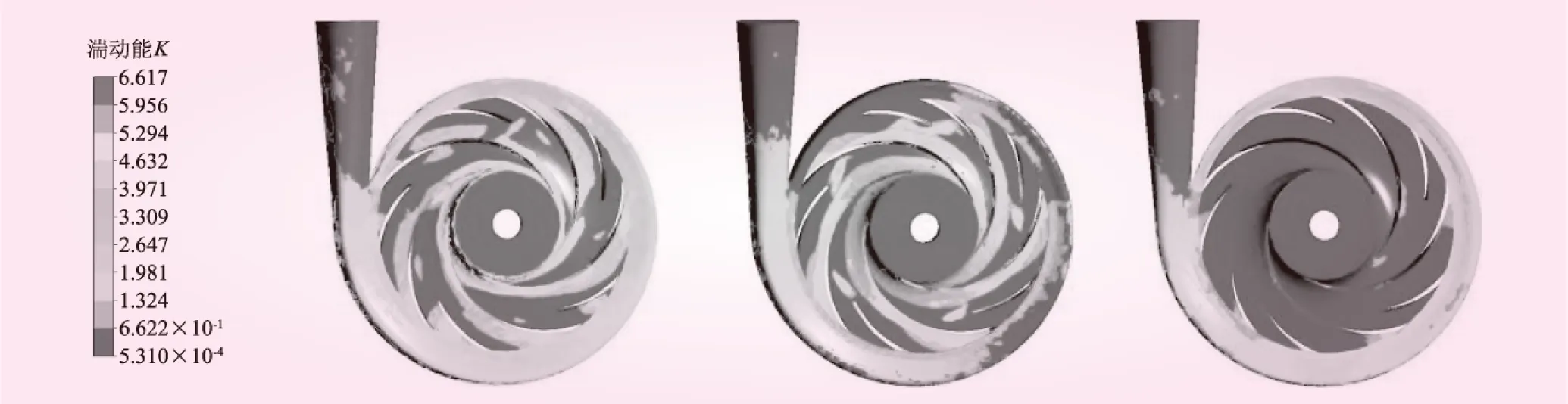

图6 方案1湍动能分布

图7 方案2湍动能分布

3.4 分流叶片对流场的影响

湍动能是指单位质量流体的湍流动能,湍动能能够反应离心泵流道漩涡中的水体能量的大小,其大小直接反应水体中能量的耗散程度。图6、7分别为NPSH=0.9 m时,不同流量工况下,有/无分流叶片离心泵内的湍动能分布。从图中可以看出,由于此时各工况下叶轮均已发生严重空化,因此泵内湍动能值较大。设计工况下,叶轮内产生的湍流脉动最小。0.5Q工况下,在叶轮进口处所产生的湍动能较小,在叶轮出口位置以及叶片压力面湍动能达到最大值。0.8Q工况下,叶轮进口压力面的湍流脉动最大,出口处的湍流脉动介于设计工况和0.5Q工况之间。设计工况下的湍动能较小,且分布在极为有限的区域内,说明设计工况下的脉动及粘性耗散最小,内部流动最稳定。与图6相比,图7中的分流叶片离心泵内的湍动能分布得到明显改善,湍动能分布区域减小。

4 结 论

(1)随着流量的减小,离心泵的临界空化余量降低。离心泵的空化性能与泵的叶轮型式有密切关系。分流叶片能够有效改善泵内流动情况,提高叶轮进口处的压力,降低叶轮内空泡体积分数,有利于提高泵的空化性能。

(2)在一个旋转周期内,离心泵叶片上的空泡体积分数是由弱到强,再由强到弱变化的。在蜗壳隔舌附近,叶片上空泡体积分数达到最小值。

(3)当发生严重空化时,泵内由空化引起的漩涡会造成泵内湍动能值增大。设计工况下,泵内湍流脉动最小。添加分流叶片后,泵内的脉动耗散及粘性耗散降低,泵内流动的稳定性增强。

[1]SHIGEMITSU T, FUKUTOMI J, KAJI K, et al.Unsteady internal flow conditions of mini-centrifugal pump with splitter blades[J]. Journal of Thermal Science, 2013, 22(1): 86- 91.

[2]罗晟, 蔡兆麟. 变叶片数和长短叶片结构对离心叶轮内三维粘性流场的影响[J]. 风机技术, 2000(6): 3- 6.

[3]张金凤. 带分流叶片离心泵全流场数值预报和设计方法研究[D]. 镇江: 江苏大学, 2007.

[4]KERGOURLAY G, YOUNSI M, BAKIR F, et al. Influence of splitter blades on the flow field of a centrifugal pump: test-analysis comparison[J]. International Journal of Rotating Machinery, 2007: 196- 208.

[5]王秀礼, 袁寿其, 朱荣生, 等. 长短叶片离心泵汽蚀性能数值模拟分析及实验研究[J]. 中国机械工程, 2012(10): 1154- 1157.

[6]陈松山, 周正富, 葛强, 等. 长短叶片离心泵叶轮内部流动的PIV测量[J]. 农业机械学报, 2007, 38(2): 98- 101.

[7]吕永翠. 带分流叶片的离心压气机叶轮内部流场分析及强度计算[D]. 大连: 大连交通大学, 2015.

(责任编辑 高 瑜)

Unsteady Cavitation Characteristics of Centrifugal Pump with Splitter Blades Operating in Multi-Conditions

ZHANG Xing, LIAO Jiao, ZHANG Wenming

(School of Energy and Power Engineering, Xihua University, Chengdu 610039, Sichuan, China)

In order to further optimize flow passage of impeller and improve the cavitation performance of centrifugal pump, the numerical simulations of three dimensional unsteady turbulent flow in whole flow passage of a centrifugal pump with or without splitter blades are carried out to analyze the cavitation performance of pump under 0.4Q-1.0Qconditions respectively. The results show that: (a) in the case of full development of cavitation, the head of centrifugal pump without splitter blades is more sensitive to the reduction of NPSH; (b) after adding splitter blades, the head of centrifugal pump is improved, the low pressure area of impeller is reduced, the turbulent kinetic energy of impeller is decreased obviously and the anti cavitation performance of pump is obviously enhanced; (c) with the decrease of flow rate, the critical cavitation margin of pump is reduced, but the rate of serious cavitation in pump is gradually increased; and (d) when a serious cavitation occurs in centrifugal pump, the cavity will block the flow of impeller.

centrifugal pump; splitter blade; unsteady; cavitation characteristics

2017- 03- 20

国家自然科学基金资助项目(51379179);流体及动力机械四川省科技创新研究团队(2011JTD0016);西华大学研究生创新基金项目(ycjj2016096)

张兴(1992—),女,四川广安人,硕士研究生,主要研究方向为流体机械数字化设计及制造.

TV7;TH311

A

0559- 9342(2017)08- 0084- 04