海上天然气平台高压井口管汇设计

孙红军,康思伟,尚勇志

中海石油(中国)有限公司上海分公司,上海 200335

海上天然气平台高压井口管汇设计

孙红军,康思伟,尚勇志

中海石油(中国)有限公司上海分公司,上海 200335

随着海洋石油勘探开发逐步向高压、深水进军,海上油气平台常规压力井口区管汇设计已不再适用于高压气井的开发,需要研究一种高压井口管汇设计方案。通过与陆地油气田的对比、全压与降压方案对比、安全完整性等级(SIL)分析以及对海洋平台调研分析,得出了全压井口管汇设计方案;通过对管汇全压设计的技术难点的分析和研究,如管道和阀门选型、阀门布置、阀门采用标准等,得出了管汇全压设计高压阀门的选择依据和技术要求。

海上油气平台;全压井口管汇;一体式双阀

近年来在国内深水海域发现的高压气田,关井压力达到了69MPa[1],且温度较高。该关井压力超出了以往项目常规设计压力,对于采油树之后的地面工程,国内尚未有系统的设计方案。无论是在标准规范还是管道阀门选型上,井口管汇都需要采用全新设计方案。

1 降压设计方案

1.1 陆地油气田降压设计方案

经过市场调研,川西北及新疆地区有部分气田关井压力也达到69MPa。对于陆地油田,由于空间大,长期有人值守,且是单井出油,不存在窜压情况,因此多采用降压设计或多级降压方案,使井口管汇压力降低。在进行降压设计中,对多级节流后的低温问题采用加热方案,全部在井站完成。

对于海上油气田,井口区集中布置,多井统一进入管汇,平台空间受限,无法进行多级节流管道和加热设备的安装,所以难以采用陆地油田做法[2]。

1.2 海上高压井口管汇降压设计方案

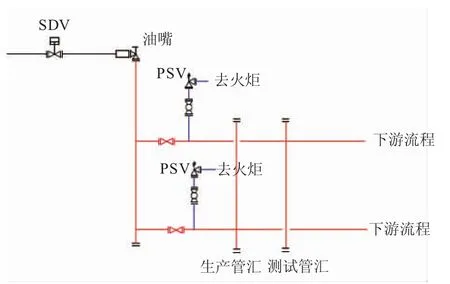

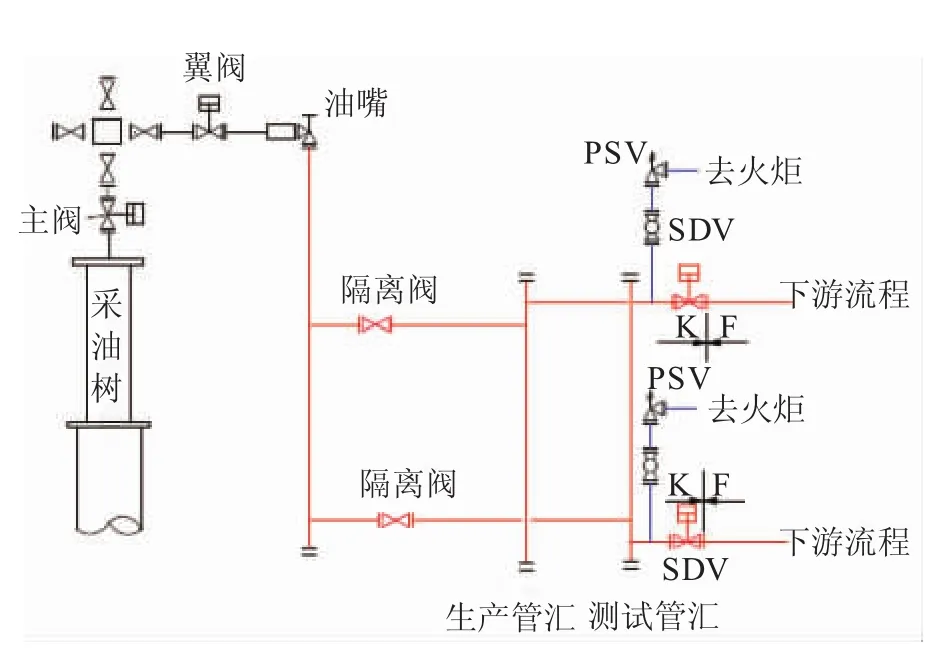

根据API14C《海上生产平台基本上部设施安全系统的分析、设计、安装和测试》的推荐做法[3],若要将采油树下游设计压力降至常规设计压力范围内,则需在油嘴上游设置SDV(关断阀),油嘴下游设置PSV(安全阀),实现主动关断和被动泄放两级保护。降压设计原理示意见图1。

图1 降压设计原理示意

其设置如下:

(1)采油/采气树及油嘴按最大关井压力确定。

(2)单井出油管道采用全压设计,管汇采用降压设计,各出油管道进管汇处采用全压双阀隔断,在隔断阀下游法兰处直接降压至1 500 LB(25MPa)后接入管汇,在管汇上设置PSV[4]。

(3)关断阀之后根据系统最高操作压力确定管道阀门级别。

根据上述的设计方案,具体到海上平台多井口密集布置,一般井口数都在20口以上,在仅有100 m2左右的井口区,不能在单井管道上增加单独的SDV和PSV,所以需要采用如图2所示流程实现降压。根据采油树标准配置原则,将采油树井口翼阀作为关断阀使用,从管汇前进行降压,单井出油管道采用关井压力即采用全压管道,管汇采用降压后压力等级的管道,全压管道与降压管道界面点在单井进入管汇前的隔离阀处。

图2 降压设计示意

从图2可以看出,油嘴上游已设置了井口翼阀和主阀,将翼阀、主阀和井口管汇作为整体,从可靠性和安全性上进行分析,因油嘴下游管道与管汇上设置的PSV之间存在隔离阀,如果隔离阀误关断,PSV将失去保护作用,故上述隔离阀必须为通径锁开。

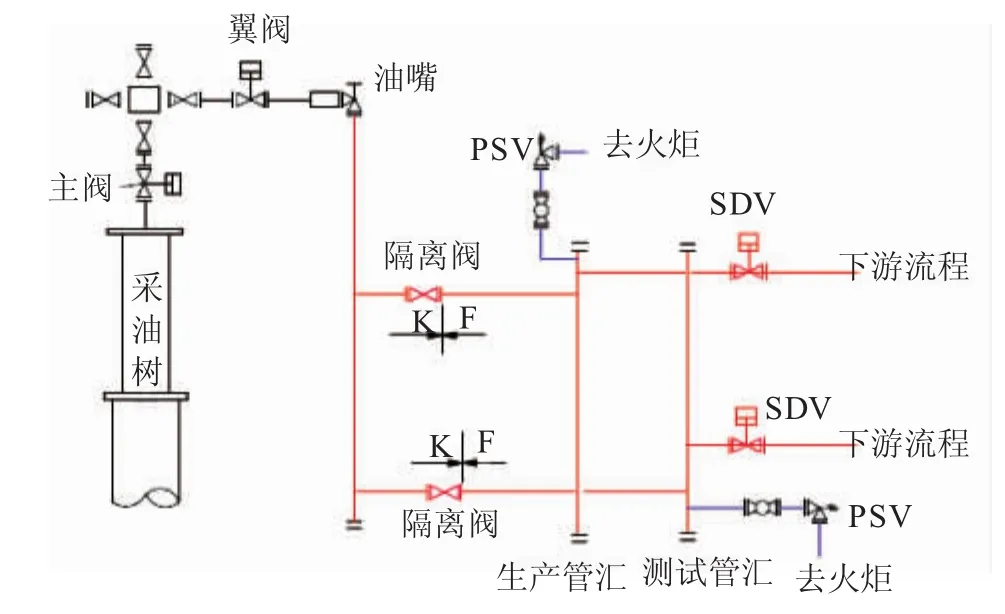

值得注意的是,经专业机构进行的安全完整性等级(SIL)分析论证,该关井压力下,由于井口初始压力到关井压力的时间为16 min,小于操作人员干预所需要的最低30 min的标准,所以两级保护失效后风险等级远远高于常规气田的失效风险,故降压设计流程管汇出口的关断阀和降压设计流程油嘴上游的井口翼阀和主阀均需要SIL2等级,以通过提高井口翼阀和主阀自身的可靠性来降低失效风险。而实际采油树厂家的主阀和翼阀目前还达不到SIL2等级。SIL分析的井口压力时间曲线见图3。

图3 井口压力时间曲线

2 海上高压井口管汇全压设计方案

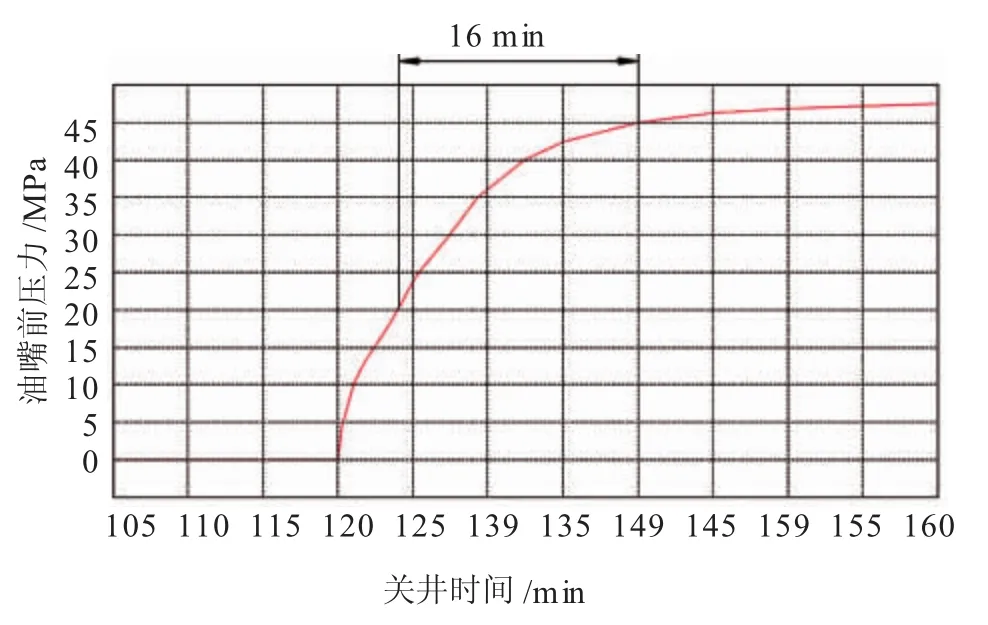

在降压设计不能满足要求时,采用全压设计方案。根据API14C规范推荐做法,采用全压设计方案后,只需在管汇后安装PSV和SDV。全压井口管汇设计如下:

(1)采油/采气树及油嘴按最大关井压力确定。

(2)井口采油树至管汇SDV之前全部采用全压设计,设计压力与关井压力一致。

(3)管汇SDV之后根据系统最高操作压力确定管道阀门级别。

采用全压设计的井口管汇,在管汇后再进行降压,流程示意见图4。

图4 全压设计示意

从图4可以看出,由于在管汇SDV阀之后进行压力变级,所以从采油树油嘴出来后,与管汇连接的井口回接管道、与采油树出口管道连接的测试管汇、生产管汇均采用全压等级压力管道,从采油树油嘴直至各个管汇SDV阀处均为全压力等级。由于SDV阀可以达到SIL3等级,在标准中可以作为压力变级的节点,也就实现了主动安全保护。采用全压设计方案,解决了设计安全稳定和空间的问题。但全压设计给系统管道选型以及工程施工造成了很大的难度。以下介绍全压等级井口管道及阀门的选型及施工。

3 全压井口管汇设计管道及阀门的选型

3.1 管道选型及施工

一般井口管汇的管道和阀门都选用双相不锈钢材质。在以往常规设计中,采用ASME标准,根据ASME B16.5[5]核定材料的压力-温度额定值,最大等级CL2500,对应双相不锈钢管道允许最大压力为43.1MPa,且温度还必须低于50℃。43.1MPa的最大压力管道无法满足采用全压设计的管汇要求,为了突破标准的限制,需要引用压力等级更高的API6A[6]标准。69MPa的压力对应API标准中为10 000 psi,比ASME CL2500的压力高,所以管道的壁厚也相应增加。

对直管道进行壁厚计算,在110℃时,10 000 psi的管道,其中1/2 in(1 in=25.4mm)的管道壁厚达到4.78mm;10 in的管道外径为273mm,壁厚达到40mm;12 in的管道壁厚达到48mm。计算出的管道壁厚超出了国内外厂家常用的ASME标准的壁厚等级,需要选取特殊壁厚,实际按照计算壁厚采用非标产品。

高压管道在焊接、检测方面同样也存在一定的难度。由于厚度达到40mm,特别在现场施工中,受到γ源探伤的限制,往往采用多层检测的方法[7]。

3.2 阀门选型及要求

3.2.1 阀门选型

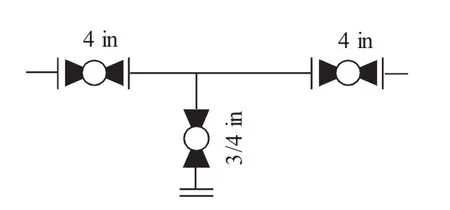

以往项目由于采油树油嘴至管道的单井管道采用的是单阀隔离,在实际操作中,操作者们经常反映由于该阀门承受着高压气井气流的冲刷,特别是高压天然气中带出的沙粒,易造成阀门内漏,而单阀一旦内漏,即无法实现隔离,同时海上气田不能轻易关停,这给采油树及其他维修作业隔离带来难度,也为安全生产带来隐患,同时对油气井测试的准确性造成了影响。因此,井口采油树至管汇的单井连接管道隔离阀需要采用双阀隔离[8],如图5所示。

图5 双阀隔离示意

海上石油天然气平台由于空间紧张的问题,两个单阀通过直管道进行连接,占用空间非常大,在设计过程中,用三维软件进行了布置,发现无法满足空间要求。通常层间高最大的为8 m,而整橇高度7 m,上方管道则无法进行布置。同时占用空间较大,高点阀门难以操作。

针对阀门空间布置的需求,对国内外产品进行了调研,使用整体组合阀(即一体式双阀,可实现双隔离带排放功能,简称DDB)。优点有:

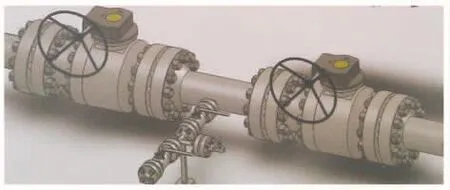

其一,整体组合阀的泄放阀一般采用的是更为安全可靠的双隔离阀;其二,整体组合阀能够减少泄漏点,可以有效地降低高压油气泄漏的风险;其三,价格方面,通过国外厂家报价来看,整体组合阀单价低于单阀连接的阀组价格之和;其四,整体组合阀占用空间小,重量轻;其五,整体组合阀不论采用法兰还是对焊连接,都可以在很大程度上减少安装、检验工作量。图6是两个独立的隔离阀结构,图7是一体式双球阀,图8是一体式双旋塞阀。从图中可以比较各种阀的泄漏点和占用空间情况。

图6 两个独立球阀组装示意

图7 一体式双球阀

3.2.2 阀门标准依据

阀门压力等级要满足管道要求,因而阀门也同样采用API6A10 000 psi等级。

图8 一体式双旋塞阀

2011年最新的API6A规范中,对2in以上的10000psi的球阀进行规定,而对于2in以下的阀门依然没有对尺寸进行规定。且通过对国内外厂家的调研发现,各个厂家使用的都是厂标,并没有一个统一的规范标准,这也为后期的维护管理带来不便。

阀组泄放管道连接有1/2、3/4in的球阀,由于10000psi压力等级的法兰需按照API6A法兰进行选型设计,其最小尺寸只能达到29/16in,即对应常用的公称直径2in,因此对于1/2、3/4 in球阀的末端无法实现法兰封堵,所以采用螺纹丝堵。

3.2.3 阀门技术要求

考虑到现场的实际使用情况,同时结合API6A标准要求,针对10000psi的阀门,可以增加如下技术要求:

(1)铸造阀门要求满足挪威石油标准(Norsok)M-650。

(2)阀杆的逸散性等级要求满足国际标准ISO 15848-1 class A要求。

(3)金属密封表面采用镀碳化钨,增加硬度。(4)由于是在油气系统上,阀门要求具有防静电能力。

(5)阀门压力高,为保证阀门的安全,阀门阀杆要求设计成具有防阀杆吹出的结构形式。

(6)阀门若含有O型圈,必须具有抗内爆指标要求。

(7)为保证阀门的设计可靠性,阀门必须进行有限元分析。

(8)阀体和阀座气密试验等级要求采用压力试验等级PSL3或PSL3G。

(9)阀门的性能试验要求达到PR2等级要求。

对阀门材质的特殊要求:针对低温阀门,材质可选择镍基合金;针对双相不锈钢材质的高压阀门,为保证阀杆的强度,阀杆材质可选择镍基合金INCONEL718。

4 结束语

针对海上石油平台,通过对井口管汇降压设计和全压设计的综合对比研究,考虑安全设计,对于关井压力在10 000 psi及以上的井口管汇,采用全压设计方案是行之有效的。同时通过对管汇全压设计的技术难点的分析和研究,如管道和阀门选型、阀门布置、阀门采用标准等,提出了对管汇全压设计采用高压阀门的技术要求,有利于保证气田的安全生产。

[1]贾士栋.采油平台采油树及管汇的设置[J].中国海上油气工程,1999,11(5):17-18.

[2]吴亮,罗军,韩化凤,等.崖城13-1气田井口区管道改造优化设计[J].广东化工,2013,40(2):114-116.

[3]API RP 14C-2001,Recommendedpracticefor analysis,design,installation,and testing of basic surface safety systems for offshore production platforms[S].

[4]刘志荣,余忠仁,钟小木,等.井口安全系统的应用[J].天然气与石油,2008,27(4):38-40.

[5]ASME B31.3-2012,Process piping[S].

[6]ANSI/APISPECIFICATION6A-2011,Specification for wellhead and christmas tree equipment[S].

[7]田彩刚.大口径厚壁S32205双相不锈钢管道焊接技术[J].石油工程建设,2016,42(6):57-59.

[8]李莲明,洪鸿.天然气开发常用阀门手册[M].北京:石油工业出版社,2011.

Design ofhigh pressure wellhead manifold ofoffshore naturalgas platform

SUN Hongjun,KANG Siwei,SHANG Yongzhi

ShanghaiBranch of CNOOC Ltd.,Shanghai200335,China

As the offshore oil exploration and development extending to the high pressure,deep water and other environmental conditions,the design of normal pressure wellhead manifold is no longer to suit the development of high pressure gas well.The design scheme of full pressure wellhead manifold is presented based on the comparison between the full pressure scheme and the reducing pressure scheme,the analysis of safety integrity level(SIL) and the investigation on offshore platforms.The selection principle and technical requirements of high pressure valve for the full pressure wellhead manifold design scheme are obtained based on the study of technical difficulties,such as pipeline and valve selections,valve arrangement and valve standards adopted.

offshore oiland gas platforms;fullpressure wellhead manifold;integraldouble valve

孙红军(1981-),男,安徽池州人,工程师,2003年毕业于重庆科技学院内燃机专业,现从事海洋石油工程设计及建造工作。Email:sunhj5@163.com

2017-05-11

10.3969/j.issn.1001-2206.2017.04.007