高速铁路隧道结构动力累积损伤模型试验研究

王祥秋, 张火军, 谢文玺

(佛山科学技术学院 交通与土木建筑学院, 广东 佛山 528000)

高速铁路隧道结构动力累积损伤模型试验研究

王祥秋, 张火军, 谢文玺

(佛山科学技术学院 交通与土木建筑学院, 广东 佛山 528000)

为探讨高速铁路隧道衬砌结构在列车振动荷载长期作用下的动力累积损伤特征,阐述混凝土结构动力相似材料模型试验原理,以武广高速铁路金沙洲隧道为原型,利用微粒混凝土作为相似材料,构建隧道与围岩动力相互作用全断面试验模型,施加高速列车振动荷载对相似材料模型进行动力累积损伤试验; 试验过程中同步测试隧道衬砌结构各特征点动应变、超声波速度以及隧道底部围岩接触应力的时程响应数据,分析隧道衬砌结构动力响应特征与累积损伤规律。得出了在设计使用寿命期内,高速列车振动荷载长期作用下,隧道衬砌结构动力累积损伤效应不明显,而隧道底部围岩累积损伤破坏则应引起足够重视等研究结论。

武广高速铁路; 金沙洲隧道; 微粒混凝土; 全断面隧道模型; 动力累积损伤

0 引言

从20世纪90年代末期开始,我国开始大力发展高速铁路技术,目前高速铁路通车里程以及建造水平均处于世界领先地位。我国许多学者针对普通铁路隧道以及地铁隧道结构在列车振动荷载作用下的动力响应特性进行了大量的研究工作,取得了丰富的研究成果,为确保普通铁路与地铁隧道的运营安全提供了重要依据;但针对普通铁路与地铁隧道结构动力累积损伤机制的研究尚未见报道。高速列车振动特性与普通列车存在较大差异,高速铁路隧道结构受力更复杂、技术要求更高。目前我国针对高速铁路运营管理的经验与水平尚有待提高,关于高速铁路隧道动力累积损伤以及长期稳定性的研究才刚刚开始。国内外关于高速铁路隧道结构动力损伤特性的研究具有代表性的工作主要有:文献[1-2]根据能量原理,推导隧道结构损伤状态下的能量反应方程,并基于损伤能量方程对隧道结构进行非线性地震反应分析;文献[3]基于疲劳累积损伤理论,对列车荷载作用下隧道铺底结构疲劳寿命及其损伤度进行了研究;文献[4]基于有限元分析方法与室内模型试验,对高速铁路隧道结构振动响应特性及疲劳寿命进行了分析研究;文献[5-13]基于模型试验与有限元分析对高速铁路隧道底部围岩动力累积损伤特性进行了研究;文献[14-15]针对高速列车气动效应对隧道衬砌结构动力损伤特性的影响进行了初步研究。上述各项研究工作开创了隧道结构动力损伤研究的新领域,但关于高速列车长期振动荷载作用下隧道衬砌结构动力累积损伤机制与控制理论和方法的研究尚难以满足高速铁路健康发展与安全运营的需要。

为此,本文基于动力相似材料模型分析原理,选择适宜的相似材料,构建隧道围岩-仰拱-整体道床动力相互作用相似材料模型,利用MTS动力加载系统对模型施加高速列车振动荷载,分析研究高速铁路隧道动力累积损伤模型,并采用RSM-SY6型智能声波检测仪同步监测相似材料模型动力损伤发展过程,以此分析研究高速铁路隧道的动力累积损伤特性。

1 隧道动力相似材料模型

1.1 模型设计思路

本文以武广高速铁路金沙洲隧道为研究对象,缩尺模型试验均以该隧道断面尺寸与围岩条件为设计原型。根据动力相似材料模型原理,动力模型设计应满足物理、边界、几何、动力平衡以及运动初始5个相似条件。在对实际模型设计时,要满足全部相似条件困难很大。考虑到本次试验主要研究隧道结构动力累积损伤问题,研究对象处于静力平衡状态,高速列车运行引起的振动力起主要控制作用。为此,相似材料模型试验设计遵循如下基本原则: 1)围岩与衬砌结构几何形状满足几何相似比; 2)围岩与结构衬砌主要力学参数(弹性模量、应力应变、荷载)满足相似比例关系; 3)不考虑重力影响。

1.2 模型参数确定

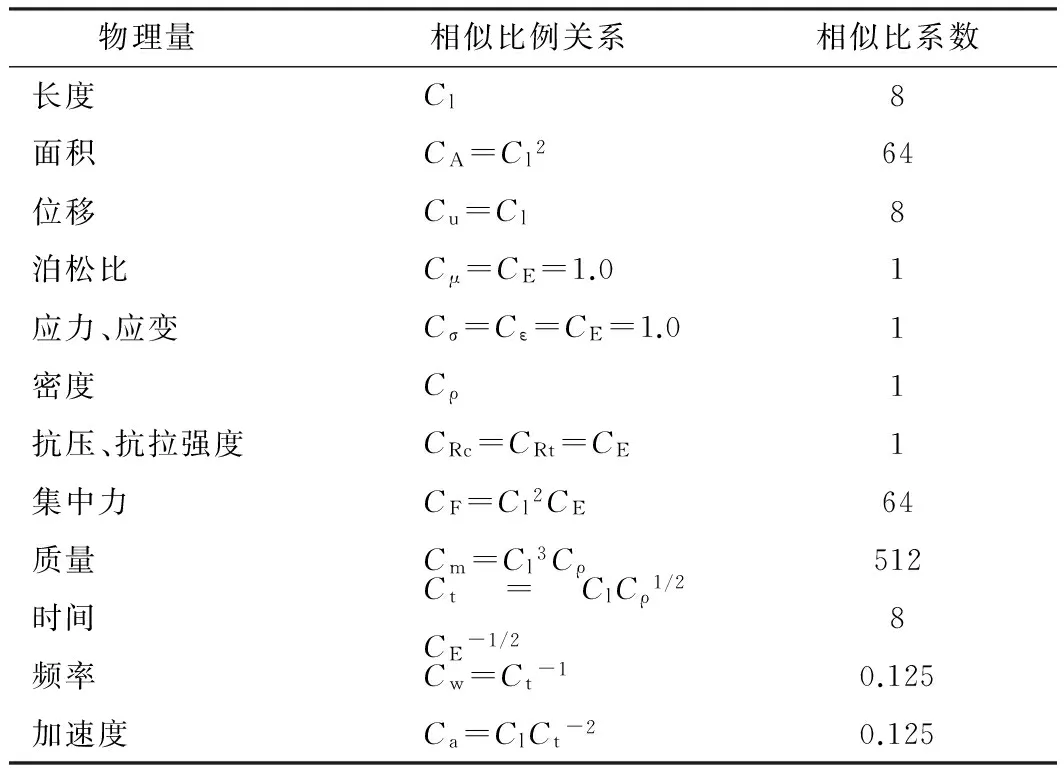

基于试验研究目的,综合考虑试验设备与空间条件,首先确定试验模型的长度相似比Cl=8.0,弹性模量相似比CE=1.0,然后遵循上述模型设计思路,利用量纲分析方法确定高速铁路隧道结构动力累积损伤试验模型其他物理力学参数相似比,如表1所示。

表1 模型相似比例关系

1.3 配筋设计

隧道衬砌结构及轨道板模型配筋设计均以武广高速铁路金沙洲隧道实际配筋量为计算依据,根据钢筋抗拉强度和混凝土抗压强度相似比,基于强度等效原则确定模型的配筋用量,具体的计算公式如下:

(1)

式中:Aps、fpy为隧道衬砌结构或轨道板原型配筋面积和抗拉强度;Apc、fpc为隧道衬砌结构或轨道板原型混凝土截面面积和抗压强度;Ams、fmy为隧道衬砌结构或轨道板模型构件配筋面积和抗拉强度;Amc、fmc为隧道衬砌结构或轨道板模型构件混凝土截面面积和抗压强度。

本次试验采用渡锌铁丝作为隧道衬砌以及隧道板的配筋材料,通过对渡锌铁丝进行拉伸试验测定铁丝抗拉强度为75 MPa。依据武广高速铁路金沙洲隧道衬砌结构实际配筋量,运用式(1)计算确定模型隧道配筋量为横向钢筋φ10@200、纵向钢筋φ12@250、箍筋φ8@250。轨道板配筋量则根据高速铁路设计规范计算确定,其中轨道板纵向配筋为φ4@40、横向配筋为φ4@30。

1.4 隧道模型制作

为了确保隧道衬砌结构混凝土骨料满足几何相似比要求,考虑到微粒混凝土同样由水泥、水和人工配制的连续骨料按适当比例拌制而成,其力学性态与普通混凝土材料也非常相似,采用了微粒混凝土作为隧道模型的相似材料。微粒混凝土采用中细砂作为原材料,经过筛分处理,取其中粒径为2.5~5.0 mm的中等颗粒作为粗骨料(其体积占骨料总体积的60%),粒径小于1.25 mm的细小颗粒作为细骨料(其体积占骨料总体积的40%),粗骨料与细骨料的体积比为3∶2。经过配比试验确定模型隧道衬砌结构微粒混凝土配合比为水∶水泥∶细骨料∶粗骨料=0.5∶1∶1.25∶1.875,混凝土强度等级为C35,其轴心抗压强度为16.7 MPa,弹性模量为3.15×104MPa。隧道底部围岩则以武广高速铁路金沙洲隧道某典型断面隧道底部强风化泥质粉砂岩为原型,用适量配比的水泥土作为相似材料模拟隧道底部围岩,围岩容重为21.5 kN/m3,水泥土相似材料力学参数变形模量为395 MPa,单轴抗压强度为 3.9 MPa,内摩擦角为45.1°,黏聚力为350 kPa,相当于隧道围岩分类等级中的Ⅲ级围岩。

基于上述各项隧道衬砌、轨道板以及隧道围岩模型试验参数,在室内制作了高速铁路隧道动力损伤力学试验的相似材料模型(如图1所示)。隧道断面形状为曲墙拱形,截面最大高度为1.34 m,最大宽度为1.20 m,衬砌厚度为0.1 m。轨道板平面尺寸为500 mm×800 mm,厚度为50 mm。当隧道衬砌与轨道板模型达到28 d龄期后,预先浇注好模型箱底部水泥土相似材料围岩(厚0.25 m),在水泥土相似材料达到一定强度尚未完全固化之前,将隧道衬砌模型吊装到岩土模型箱内(箱体尺寸长4 m、宽1 m、高2 m),以确保底部围岩与隧道衬砌之间接触良好。隧道模型侧壁及上部空间用水泥砂充填密实,充填水泥砂之前,在岩土模型箱四周侧壁固定10 cm厚EPE泡沫板,利用泡沫板所具有的黏弹性性能,模拟隧道与围岩之间的黏弹性动力边界条件。

(a) 隧道衬砌结构模型

(b) 隧道整体试验模型

1.5 传感器布设

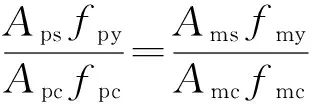

为了全面采集高速铁路隧道模型动力损伤试验过程中的相关数据,根据试验要求共布设了动应变(YB1-4)、土压力(TY1-3)以及超声波(SC1-4)3种监测点,其中: 1)动应变监测点布设于隧道端部与中部3个断面,每个断面分别在仰拱、拱脚、侧墙以及拱顶布设1个监测点,采用KFG通用箔式应变片,敏感栅长度为20 mm,温度补偿系数为5 με/℃。2)土压力监测点位于隧道衬砌底部围岩之中,沿隧道底部环向共计布设3个土压力监测点,采用XHX410型土压力盒,量程为1.0 MPa,分辨率≤0.05%F·S。3)超声波监测点布置于隧道端部2个断面,具体位置与动应变监测点一一对应,分别位于隧道衬砌结构仰拱(1#)、拱脚(2#)、侧墙(3#)与拱顶部位(4#),共计4个监测点,采用ZBL-U520型非金属超声波检测仪同步监测隧道结构动力累积损伤全过程。隧道衬砌测点位置及各类传感器具体布设方案如图2所示。

(a) 监测点布设示意图

(b) 监测点布设实物图

2 动力损伤试验

2.1 加载参数确定

2.1.1 加载峰值确定

根据高速列车运行荷载时程特征,结合MTS静动力加载系统可提供的加载时程模式,确定采用正弦函数加载模式,试验加载峰值根据国产CRH380A型高速列车设计参数,由列车轴重与荷载相似比按下式计算确定:

Fm=Fp/cF。

(2)

式中:Fm为试验荷载峰值,kN;Fp为高速列车轴重,kN;cF为荷载相似比。

国产高速列车轴重一般小于200 kN,轨道板等线路底部结构以能承受300 kN设计动力轴重考虑,故本次试验取高速列车动力轴重荷载为300 kN,由此可得动力荷载加载峰值为4.75 kN。

2.1.2 加载频率确定

本次模型试验采用8节列车车辆编组方式,根据国产CRH380A型高速列车设计参数,其轮对间距(轴距)为25.5 m。模型试验加荷频率主要根据列车运行速度、列车轮对间距(轴距)以及荷载频率相似比计算确定,具体计算公式为

f=v/(cwl)。

(3)

式中:f为加载频率,Hz;l为列车车辆轴距,m;v为高速列车行车速度,m/s。

按列车运行速度为200 km/h,计算可得加载频率为17.36 Hz。

2.1.3 加载方式

试验过程中,通过MTS液压伺服加载系统对隧道模型施加正弦波激励荷载,荷载振幅为4.75 kN,角频率ω=109.0 rad/s。为了模拟列车轮轨间的相互作用,在隧道模型底部仰拱部位铺设了整体道床结构,并在轨道板上安放了2条小钢轨。隧道模型制作时,在隧道顶部预留直径为75 mm的孔洞,并专门设计加工了一套荷载转换装置,通过隧道顶部预留孔洞,利用荷载转换装置与刚性分配梁将MTS激励荷载对称分配到2条小钢轨上,由此模拟列车运行时轮对在轨道上的冲击作用。由于小钢轨的截面抗弯刚度与隧道衬砌结构以及线路底部结构总刚度相比很小,故小钢轨可视为刚性地基上的柔性梁,MTS激励荷载经过刚性分配梁均分到小钢轨上的荷载可近似视为集中激励荷载。

2.2 数据采集

因试验布设的测点种类和数量多,需要采集的数据量大,故试验过程中由TMR动态数据测试分析系统采集土压力信号,DH5922N型动态信号测试分析系统采集动应变信号,采样频率设定为200 Hz。由智博联非金属混凝土损伤测试仪同步采集隧道衬砌结构超声波速信息,试验过程如图3所示。

(a) 试验加载控制系统

(b) 超声波测试

3 试验数据处理与分析

3.1 隧道衬砌结构动应变特性

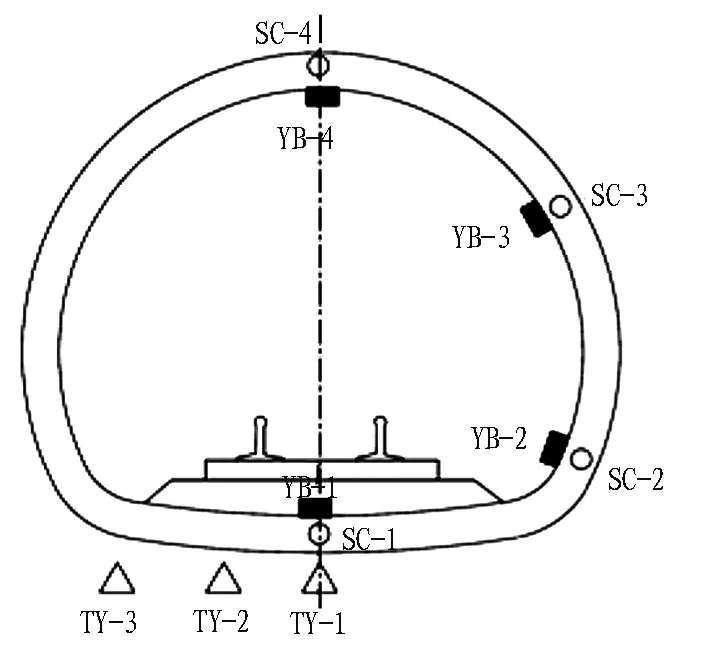

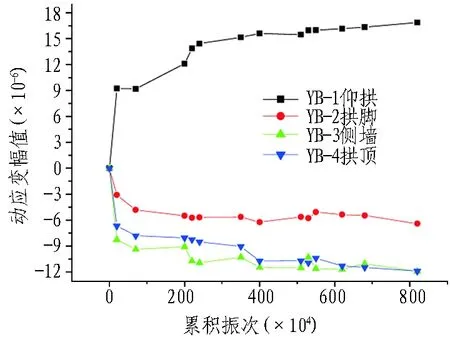

通过对隧道衬砌结构各测点动应变试验数据进行分析,可得各特征点动应变幅值的变化规律如图4和图5所示。可以看出,高速列车在振动荷载作用下,隧道衬砌结构不同部位表现出不一样的振动响应特征。

隧道中部断面(位于隧道轴线方向中心点处,至隧道两端的距离均为0.5 m),沿隧道轴线方向的动应变(即轴向应变)在仰拱、拱脚以及拱顶表现为拉应变,且三者呈现出相似的变化规律,即在累积振动次数少于20万次时,动应变幅值随累积振动次数呈线性增大关系,随累积振动次数的增加动应变幅值逐步趋于稳定。不同部位动应变最大幅值却不一样,拱顶处轴向拉应变最大值为11.45×10-6,拱脚处轴向拉应变最大值为7.26×10-6,仰拱处轴向拉应变最大值为4.83×10-6;侧墙部位则表现为压应变,其轴向压应变最大值为14.98×10-6。隧道中部断面沿隧道衬砌结构环向方向的动应变(即环向应变)则表现出不同的变化规律,即在拱脚、侧墙以及拱顶部位表现为压应变,其中: 拱脚处环向压应变最大值为5.81×10-6,侧墙处环向压应变最大值为11.63×10-6,拱顶处环向压应变最大值为11.95×10-6;而在仰拱部位则表现为拉伸效应,仰拱处环向拉应变最大值为17.60×10-6。

(a) 隧道衬砌轴向动应变幅值

(b) 隧道衬砌环向动应变幅值

(a) 隧道衬砌环向动应变幅值

(b) 隧道衬砌轴向动应变幅值

Fig. 5 Variation curves of dynamic stress at ends of tunnel section

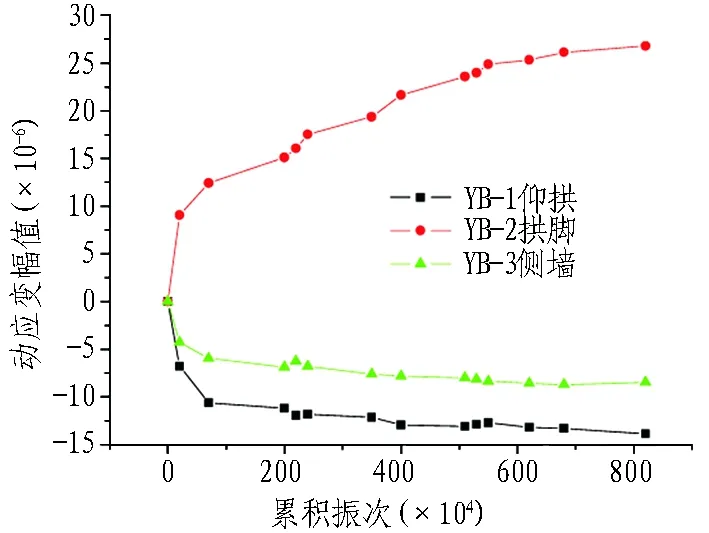

对于隧道端部断面(即位于隧道模型两端进出口处的断面),由于边界约束条件改变,在高速列车振动荷载作用下,隧道衬砌结构各特征点的动应变发展规律与隧道中部断面存在明显差异。隧道端部环向应变在拱脚以及侧墙部位表现为压应变,而在仰拱部位则表现为拉应变,各部位的动应变幅值均随累积振动次数的增加而不断增大,当累积振动次数达到800万次以上时,应变幅值基本趋于稳定,其中: 仰拱处最大环向拉应变值为27.62×10-6,拱脚处最大环向压应变值为13.50×10-6,侧墙处最大环向压应变值为7.60×10-6。隧道端部轴向应变在仰拱、拱脚以及侧墙部位均表现为拉应变,且各部位拉应变幅值均随累积振动次数的增大而不断增加,存在明显的动力累积损伤效应,当累积振动次数达到800万次以上时,拉应变幅值趋于稳定,其中: 仰拱处最大轴向拉应变值为13.98×10-6,拱脚与侧墙处最大轴向拉应变值均为 5.2×10-6。由此可见,高速列车在振动荷载作用下,隧道端部仰拱部位轴向与环向均产生了明显拉伸效应,最容易产生动力累积损伤破坏。

与此同时,由图4和图5可知,各特征点的动力变幅值随累积振动次数呈现出相似的变化规律,即在振动初期,动应变幅值随累积振次的增大而不断增加,当累积振次超过800万次以上,动应变幅值逐步趋于稳定,表明隧道衬砌结构的累积损伤增量逐步降低。

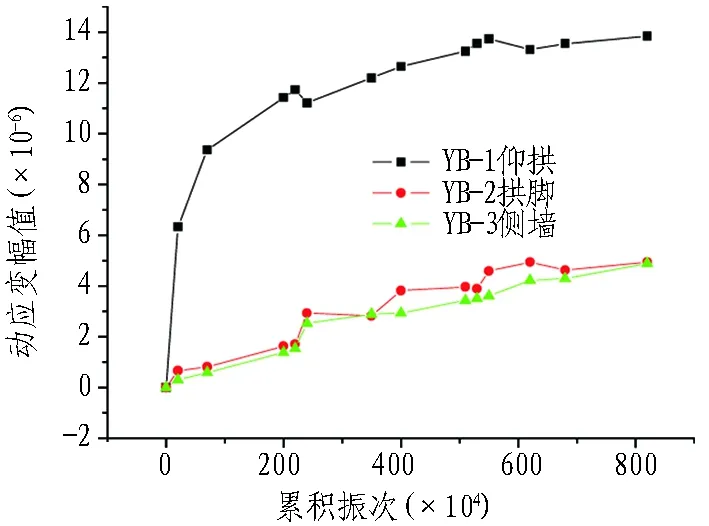

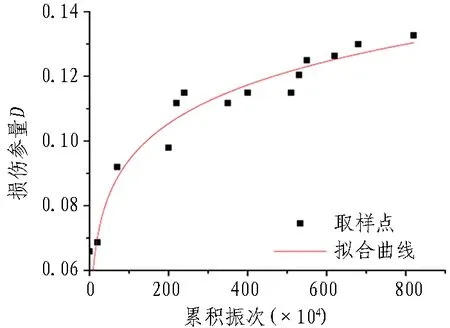

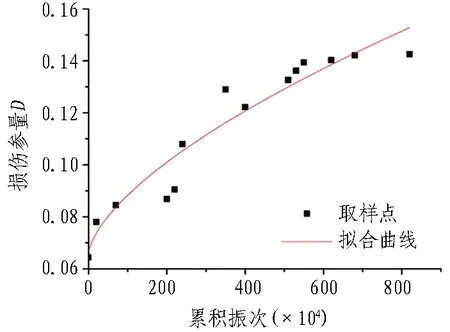

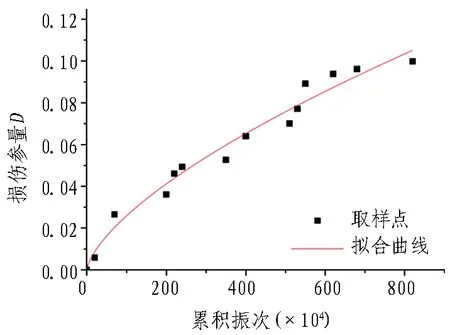

3.2 隧道衬砌结构超声波特性分析

为了同步监测隧道衬砌结构在动力加载试验过程中的累积损伤情况,在隧道衬砌端部沿环向分别于仰拱、拱脚、侧墙以及拱顶埋设了4对超声波速监测点,对隧道衬砌结构各特征点超声波波速进行同步测试。各特征点超声波波速随累积振动次数的衰减规律如图6所示。基于弹性介质超声波变化速率与其损伤程度的相关关系,可知仰拱、拱脚、侧墙以及拱顶部位衬砌结构的累积损伤呈现出相似的变化规律;但隧道仰拱、拱脚的累积损伤程度相比侧墙与拱顶部位较大,说明理论分析与工程实际现象相吻合。

图6 隧道衬砌超声波波速变化规律

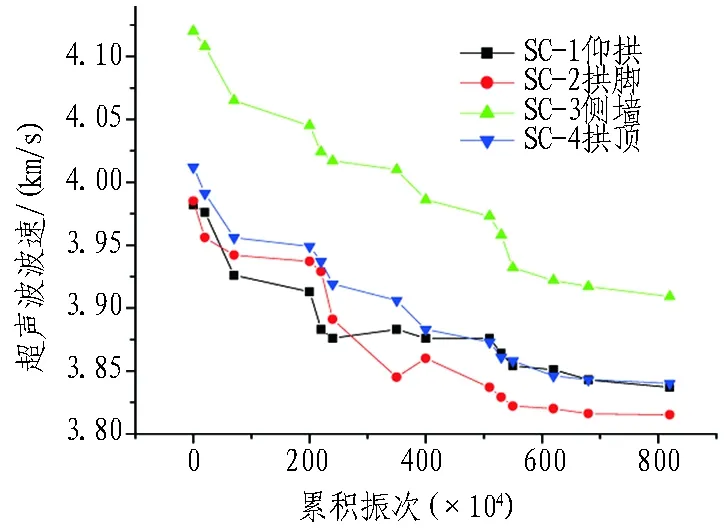

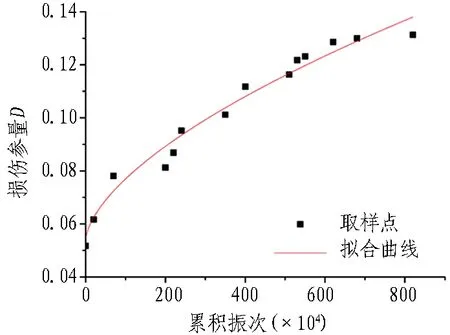

3.3 隧道衬砌结构累积损伤特性分析

根据弹性介质损伤理论,当混凝土产生损伤时其超声波波速改变与混凝土损伤参量D存在如下关系,即:

(4)

由试验可知,混凝土未损伤时的超声波波速为4.12 km/s,根据不同累积振次荷载作用下隧道衬砌结构超声波检测数据,利用式(4)计算可得各特征点损伤参量,采用指数函数拟合可得隧道衬砌结构累积损伤随累积振动次数的发展规律,如图7所示。可以看出,隧道衬砌结构各特征点动力累积损伤发展规律基本一致。

(a) SC-1仰拱

(b) SC-2拱脚

(c) SC-3侧墙

(d) SC-4拱顶

Fig. 7 Developing curve of cumulative damage of tunnel lining structure

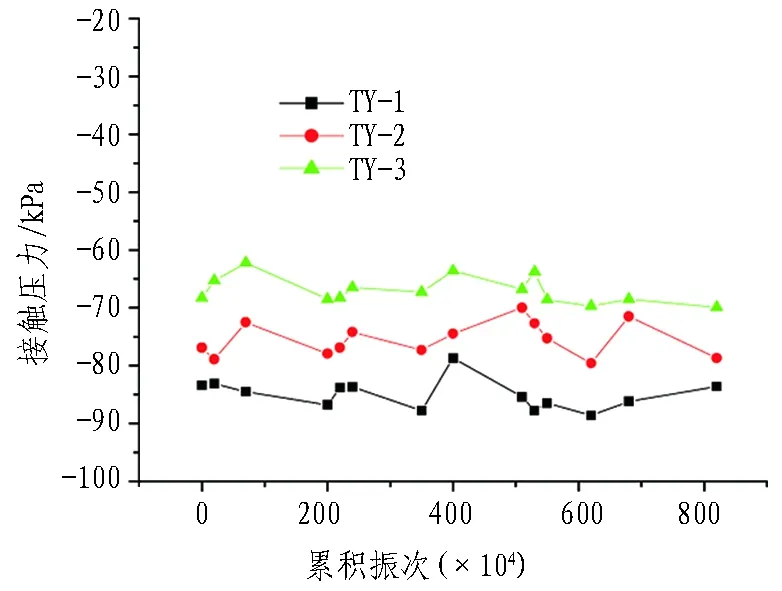

3.4 隧道与围岩接触应力分析

为分析研究隧道衬砌结构与底部围岩之间的动力相互作用特性,本次试验在隧道底部围岩内布设了3个土压力盒,用以同步监测动力加载过程土压力变化情况,由土压力测试数据分析可得各测点土压力峰值随累积振次的变化规律,如图8所示。

图8 隧道与围岩接触压力变化规律

Fig. 8 Variation rule of contact stress between tunnel and surrounding rock

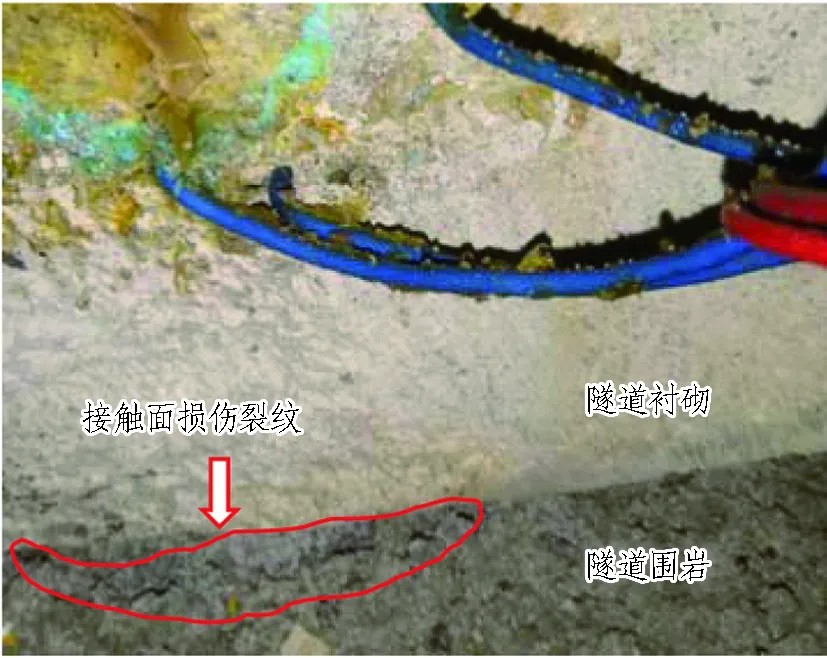

由图8可知,隧道底部围岩内各测点动土压力峰值基本保持不变,各测点动土压力峰值主要取决于该点动力加载前的静止土压力值。隧道衬砌结构动力受荷过程中,仰拱中心点以下的隧道底部动土压力峰值最大,向两侧隧道底部动土压力逐步减小。与此同时,在试验过程中也发现,尽管隧道围岩应力幅值基本保持不变,但在隧道与围岩接触面处的围岩却发生了破坏(如图9所示),裂纹宽度为1.2~2.1 mm,长度为0.35 m,属于张拉裂纹,这可能与隧道和围岩接触面处产生了周期性拉压应力,导致围岩产生拉伸破坏有关。这种现象表明,高速铁路隧道在列车振动荷载作用下的长期稳定性与隧道底部围岩的累积损伤与破坏密切相关,在隧道设计与施工过程中应给予高度重视。

图9 隧道底部围岩接触面损伤裂纹

Fig. 9 Damage cracks at contacting surface between tunnel and surrounding rock under tunnel

4 结论与讨论

1)基于混凝土动力相似材料模型原理,以微粒混凝土作为相似材料构建高速铁路隧道全断面大型缩尺试验模型,可真实有效地模拟高速铁路隧道衬砌结构全断面力学性态以及隧道与围岩动力相互作用特性。

2)高速列车振动荷载引起隧道接触面处围岩的动力累积损伤相对于隧道衬砌结构本身更加显著,在分析高速铁路隧道长期动力稳定性时,不能忽视隧道底部围岩动力累积损伤特性。

3)高速铁路隧道结构动力累积损伤特性在不同部位和不同断面处存在较大差异,隧道仰拱和拱脚处的动力损伤相对于侧墙与拱顶处更加明显,隧道端部动力累积损伤相对于中间部位更加显著。

[1] WANG Zhengzheng, GAO Bo, JIANG Yuanjun. Invesigation and assessment on mountain tunnels and geotechnical damage after the Wenchuan Earthquake[J]. Science in China, Series E: Technological Sciences, 2009, 52(2): 546.

[2] 王峥峥, 檀永刚, 张哲, 等. 基于损伤和能量指标的隧道结构地震反应分析[J].大连理工大学学报,2011, 52(6): 861. WANG Zhengzheng, TAN Yonggang, ZHANG Zhe, et al. Seismic response analysis of tunnel structures based on damage and energy index[J]. Journal of Dalian University of Technology, 2011, 52(6): 861.

[3] 彭立敏, 施成华, 黄娟, 等.列车荷载作用下隧道铺底结构疲劳寿命分析[J].铁道学报, 2007, 29(1): 82. PENG Limin, SHI Chenghua, HUANG Juan, et al. Study of the fatigue life of the tunnel bed structure under train loads[J]. Journal of the China Railway Society, 2007, 29(1): 82.

[4] 黄娟. 基于损伤理论的高速铁路隧道结构振动响应分析及疲劳寿命研究[D].长沙: 中南大学, 2010. HUANG Juan. Study of vibration response analysis and fatigue life of high speed railway tunnel based on the damage theory[D]. Changsha: Central South University, 2010.

[5] 王祥秋,蔡斌,JIANG Ruinian.高速铁路隧道基底软岩动力累积损伤特性分析[J].土木建筑与环境工程,2015, 37(5): 26. WANG Xiangqiu, CAI Bin, JIANG Ruinian. Characteristics of dynamic and accumulative damage of soft rock-mass for the basement of high speed railway′s tunnel [J]. Journal of Civil, Architectural and Environmental Engineering, 2015, 37(5): 26.

[6] 丁祖德,谢洪涛,彭立敏.高速铁路隧道基底软岩动力响应特性分析[J].昆明理工大学学报(理工版), 2013, 38(3): 36. DING Zude, XIE Hongtao, PENG Limin. Dynamic response properties of soft bedrock of high-speed railway tunnel[J]. Journal of Kunming University of Science and Technology (Science and Engineering Edition), 2013, 38(3): 36.

[7] 蔡斌. 高速铁路隧道基底软岩动力响应及疲劳损伤特性研究[D].广东: 广东工业大学,2015. CAI Bin. Study of the dynamic response and fatigue damage characteristics of soft rock in high speed railway tunnel[D]. Guangdong: Guangdong University of Technology, 2015.

[8] 丁祖德,杜永刚,彭立敏. 基底围岩性状对高速铁路隧道结构动力响应的影响分析[J]. 现代隧道技术, 2015, 52(3): 88. DING Zude, DU Yonggang, PENG Limin. Analysis for the influence of base rock-mass characteristics on dynamic response of high speed railway tunnel[J]. Modern Tunnelling Technology, 2015, 52 (3): 88.

[9] 王祥秋,谢文玺,JIANG Ruinian.高速铁路隧道线路底部结构累积疲劳损伤特性分析[J].城市轨道交通研究, 2016, 19(12): 21. WANG Xiangqiu, XIE Wenxi, JIANG Ruinian. Analysis of cumulative fatigue damage characteristics for bottom structure of high-speed railway tunnel line[J]. Urban Mass Transit, 2016, 19(12): 21.

[10] 李晓英. 高速铁路动荷载作用下隧底结构动力特性的试验研究[D].长沙: 中南大学, 2009. LI Xiaoying. Experimental study of dynamic characteristics of tunnel′s bottom structure under dynamic load of high speed railway[D]. Changsha: Central South University, 2009.

[11] 丁祖德.高速铁路隧道基底软岩动力特性及结构安全性研究[D].长沙: 中南大学, 2012. DING Zude. Dynamic properties of soft rock and safety of base structure of high-speed sailway tunnels[D]. Changsha: Central South University, 2012.

[12] 徐宁.列车振动荷载作用下隧道衬砌结构动力响应与损伤特性研究[D].石家庄: 石家庄铁道大学, 2016. XU Ning. Research on dynamic response and damage characteristics of tunnel lining structure under train vibration load[D]. Shijiazhuang: Shijiazhuang Tiedao University, 2016.

[13] 杨守峰. 高铁车致动荷载下盾构隧道结构疲劳大型模型试验设计研究[D]. 成都: 西南交通大学, 2016. YANG Shoufeng. Research on fatigue design of large scale model test for shield tunnel structure dynamic loads caused by high-speed train[D]. Chengdu: Southwest Jiaotong University, 2016.

[14] 马云东,李博. 高速铁路隧道衬砌结构损伤累积与裂纹演化机理[J]. 黑龙江科技学院学报, 2012, 22(4): 409. MA Yundong, LI Bo. Damage accumulation and evolution mechanism of lining structure of high speed railway tunnel[J].Journal of Heilongjiang Institute of Science and Technology, 2012, 22(4): 409.

[15] 范斌. 高速铁路隧道空气动力学效应及其对支护结构耐久性影响[D]. 大连: 大连交通大学, 2010. FAN Bin. Aerodynamic effect of high speed railway tunnel and its influence on the durability of retaining structure[D]. Dalian: Dalian Jiaotong University, 2010.

Experimental Study of Dynamic Cumulative Damage Model for High-speed Railway Tunnel

WANG Xiangqiu, ZHANG Huojun, XIE Wenxi

(SchoolofTransportationandCivilEngineering&Architecture,FoshanUniversity,Foshan528000,Guangdong,China)

The characteristics of dynamic cumulative damage of lining structure of high-speed railway tunnel under the long-term vibration load of train and the dynamic similar material model test for concrete structure should be well known. A full-face tunnel test model for the dynamic interaction between Jinshazhou Tunnel on Wuhan-Guangzhou High-speed Railway and surrounding rocks is established by using microconcrete as similar material; and then the vibration load of high-speed train is brought to bear on the model to carry out dynamic cumulative damage test; meanwhile, the characteristics of dynamic response and the cumulative damage law of tunnel lining structure are analyzed by collected data of dynamic strain of tunnel lining structure, velocity of ultrasonic and contact stress of surrounding rock under tunnel during test. The results show that under the long-term action of vibration load of high-speed train, the dynamic cumulative damage of tunnel lining structure is not obvious while that of surrounding rock under tunnel is obvious.

Wuhan-Guangzhou High-speed Railway; Jinshazhou Tunnel; microconcrete; full-face tunnel model; dynamic cumulative damage

2017-03-10;

2017-05-13

国家自然科学基金资助项目(51278121); 广东省教育厅重大特色创新资助项目(2014KTSCX155)

王祥秋(1968—),男,湖南衡阳人,2004年毕业于同济大学,结构工程专业,博士,教授,主要从事岩土与地下结构工程的教学与科研工作。E-mail: tongji_wxq@163.com。

10.3973/j.issn.1672-741X.2017.08.004

U 45

A

1672-741X(2017)08-0939-07