基于FPSO改造的厂区生产流程优化设计

, 张宜,

(1.上海船舶工艺研究所, 上海 200032; 2.广州中船文冲船坞有限公司, 广州 511462)

基于FPSO改造的厂区生产流程优化设计

何群1,张宜群1,杨坤荣2

(1.上海船舶工艺研究所,上海200032; 2.广州中船文冲船坞有限公司,广州511462)

以“玛丽卡”轮和“萨卡里玛”轮FPSO改造工程为依托,基于FPSO改造工艺流程和对船厂的总体要求,深入分析其厂区生产流程及不足,提出该厂区生产流程优化设计方案和主要硬件的改善措施,并探讨该厂区远期生产流程及设施的优化构想,可为国内修船企业拓展FPSO改造业务、优化厂区布置和生产流程提供技术参考。

FPSO;厂区生产流程;流程优化

0 引 言

浮式生产储卸油装置(Floating Production Storage and Offloading, FPSO)作为海洋油气开发系统的组成部分,一般与水下采油装置和穿梭油船组成一套完整的生产系统,是目前海洋工程装备中的高技术产品。FPSO既可以新造,也可以由油船改造,主要取决于海域的开采寿命、进度、周期以及费用等。对于生产处于最初起步阶段和中短期周期的海域,改造FPSO更加经济[1]。FPSO改造即根据适用性较好的现成船体及船舶系统进行设计和改造,省去建造大量船体结构及船舶系统所需的生产时间和相关设施,有利于减少投资费用、缩短工程期限,并且可选择生产规模较小的修船厂施工。 目前,国内大多数修船企业由于改造经验缺乏、国内配套设施不完善、厂区布局不利、生产流程不畅等因素,难以承担FPSO的改造工程。本文以广州中船文冲船坞有限公司(以下简称文冲船坞)承接的“玛丽卡”轮和“萨卡里玛”轮FPSO改造为依托,对实施FPSO改造工程的厂区生产流程开展优化设计,为国内修船企业拓展FPSO改造业务、优化厂区布置和生产流程提供技术参考。

1 FPSO改造的典型生产主流程和总体要求

1.1FPSO改造的典型生产主流程

根据典型海工装备总装建造模式理论,FPSO改造应以模块化设计建造为导向,按总段和功能模块进行工程分解和组织生产,使结构制造、舾装、涂装、模块(预)调试等作业并行、有序、可控;以项目管理为手段,采用过程控制,全面应用信息化技术,使设计(包括修改)、采购、纳期、生产等各环节高度集成,最终实现健康、安全、环保、高效的总装建造[2]。结合“玛丽卡”轮和“萨卡里玛”轮的FPSO改造内容,总结归纳形成多点系泊FPSO改造的典型生产主流程,如图1所示。

图1 多点系泊FPSO改造的典型生产主流程

该FPSO改造的典型生产主流程体现出以下流程改造特点:

(1) 将FPSO改造的生产主流程分为壳舾涂辅线和拆装主线。使壳舾涂施工分流程符合总装造船要求、可实行并行制造;使拆装主线通过船坞和码头区域的交替施工,凸显FPSO改造的工程特性,并设置模块制作的生产环节。

(2) 使包含拆、修、造等FPSO改造生产环节的工艺路线畅通。按分段壳舾涂与相应区域船体结构拆装的生产节奏安排生产,使总装建造层次更加清晰、作业流程更加有序,并体现出船坞、吊装能力等相关设施条件对生产流程的关键作用。

1.2FPSO改造对船厂的总体要求

FPSO改造工程是包含修船、造船和海工等3个方面施工工艺的技术集成,所以其生产流程不同于普通造船及修船,对厂区生产设施有特殊要求。FPSO改造工程对船厂的总体要求[3]是:

(1) 配备相应尺度的船坞和足够的施工场地。船厂船坞的尺度应符合巨型油船进入FPSO改造时的空间要求和施工裕度。码头岸线能够实现油船的常规修理及大型模块的吊装等需求。

(2) 配备相应规格的吊装移运设备。船厂应配备相应规格的吊装移运设备,如龙门式起重机、门座起重机、液压平板运输车等,满足零部件、分段、总段、模块等钢结构体的移运和搭载。必要时可配置或租赁大型浮吊。

(3) 配备相应规模的生产车间及生产设施。船厂应配备相应生产规模的船体车间、管子车间和机电车间等,既要满足FPSO改造的个性化需求,又要满足新造分段、总段和舾装件生产规模的要求。上部功能模块制造需要专业化的场地,并配置相关称重和移运等工装。

(4) 具备良好的组织管理能力。船厂需要有经验的项目负责人及团队,按照生产流程组织和指导各级生产部门落实生产计划,按期完成生产任务,及时解决设计变更和施工差错等突发事件,协调大件吊装等事宜,确保船厂的生产效率符合计划要求,确保产品质量达标。

(5) 具备系统调试组织能力。船厂需要针对直升机平台、火炬塔、立管平台、监测报警与火警系统、油气处理系统、单点或多点系泊系统等FPSO关键系统的集成安装与调试,具备制定调试大纲、调试准备和现场调试指挥协调等组织能力。

(6) 符合相关规范要求。FPSO改造工程必须符合相关规范的要求,其中:拆旧换新须符合修船原则,新建部分须符合造船流程,上部功能模块须符合海工规范和标准。

2 厂区生产流程及主要硬件

2.1厂区生产流程及主要硬件设施

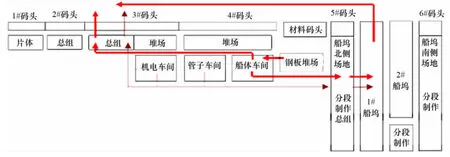

文冲船坞承接了“玛丽卡”轮和“萨卡里玛”轮的FPSO改造工程。该船坞位于广州市南沙区,毗邻龙穴造船,占地约50万m2,场地形状呈L形,岸线1 000余米,但纵深略显不足。改造工程的厂区生产流程现状如图2所示。码头及船坞的主要硬件参数见表1。

图2 “萨卡里玛”轮FPSO改造的厂区生产流程现状示意图

表1 码头及船坞的主要硬件参数

由于“玛丽卡”轮和“萨卡里玛”轮的FPSO改造节点几乎同步,受到文冲船坞的厂区生产能力限制,采取了在该厂完成“萨卡里玛”轮部分拆装工程、借用其他船厂的厂区进行“玛丽卡”轮FPSO的改造。

“萨卡里玛”轮在文冲船坞厂内实施FPSO改造的生产流程现状如图2所示,其中:在本厂1#坞内进行船体外板测厚和线形扫描、水线下结构修理、下输油平台结构改造、海底阀箱结构改造、海水提升泵结构改造等工程,在3#码头区域以小分段形式进行上层建筑、主甲板等主体结构拆装,在外厂船坞内进行多点系泊装置、下输油平台装置等安装。

2.2存在的主要问题

文冲船坞在FPSO改造时在生产能力、生产流程等方面存在的主要问题是:

(1) 船坞尺度不足。该厂承接FPSO改造的“玛丽卡”轮、“萨卡里玛”轮船长约331 m,型宽约58 m,改造后的型宽约66.27 m,两船因船坞长度不足,不能进2#船坞施工;因船坞宽度不足,不能进1#船坞实施系泊装置安装等施工。无法在该厂实现如图1所示的FPSO改造生产主流程,无法实现厂区的均衡生产和设施的全面应用。借用外厂船坞必将增加坞内施工、转厂衔接、运输等各种生产环节和生产成本。

(2) 起重能力不能满足大分段吊装。该厂门座起重机分别为100 t,45 t和32 t,虽然能够满足普通修船的基本需求,但是难以满足“玛丽卡”轮、“萨卡里玛”轮这类巨型船体FPSO改造的大分段吊装,只能采用小分段拆装的方式,施工效率较低。

(3) 车间加工能力不够。该厂现有的船体车间和管子车间等生产设施还停留在以往普通修船规模的生产方式和生产能力上,无法满足FPSO改造时加工量扩大10倍以上的甲板换新和管子舾装等生产需求,因此出现了结构和管子制造不能有效满足施工计划进度、机舱管路和电仪改造存在干涉等现象。

(4) 厂区生产流程迂回不畅。该厂现有的船体零部件、片体和分段等的加工区域分散在码头、船坞附近等不同场地完成,工艺路线横跨厂区、流程迂回过长,往往会重叠,管子也因多采用现场加工而较分散,影响施工效率。

(5) 不具备模块制造能力。该厂没有设立专门的模块制造作业区,FPSO上部功能模块由SBM公司委托第三方建造,最后由该厂在码头通过大型浮式起重机实施吊装,因此不具备上部功能模块的制造能力。

3 厂区生产流程优化设计

3.1厂区生产流程优化设计方案

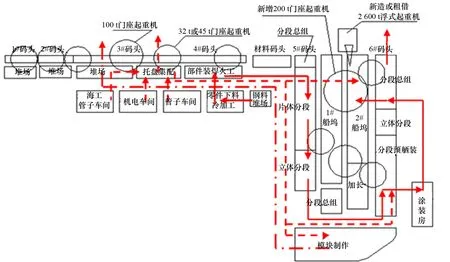

根据FPSO改造的典型生产主流程和FPSO改造对船厂总体要求,结合文冲船坞的厂区设施分布和“萨卡里玛”轮FPSO改造的厂区生产流程现状,对FPSO改造的主要施工工艺路线进行调整,提出该厂承担FPSO改造工程的厂区生产流程优化设计方案,如图3所示。

图3 文冲船坞承担FPSO改造的厂区生产流程优化设计方案示意图

(1) 船体建造流程。零件下料+冷加工——部件装焊+火工——片体分段制造——立体分段制造——分段预舾装——分段涂装——分段总组——坞内合龙或码头吊装(飞机平台等结构分段可从码头吊运上船)。

(2) 舾装流程。管子加工和机电加工——托盘集配——分段预舾装、坞内安装、码头安装、模块制作(按实际状况选择)。

(3) 模块制作。模块制作(可从附加值较低的模块配套设备制作开始,逐渐向关键设备模块的生产扩展)——模块车载移送——码头吊装上船。

(4) 施工区域和拆装主线。体现主要施工区域,即在加长的2#坞内实施FPSO改造的进坞工程,在码头和车间区域完成部件装焊和舾装托盘集配,在坞旁场地完成分段制造、预舾装、涂装和分段总组,实现船坞和码头区域的均衡生产。体现FPSO拆装主线,按照图1的施工步骤,交替在2#坞内和3#码头区域实施拆装和安装工程。

3.2厂区主要硬件设施的改善措施

为实现上述FPSO改造的厂区生产流程优化,对文冲船坞提出生产设施改善措施如下:

(1) 增加船坞长度。建议增加2#船坞长度131 m,使2#船坞尺度为431.0 m×74.0 m×13.3 m,从而实现FPSO的进坞施工,同时为提高分段拆换规模和扩大分段总组创造有利条件。

(2) 增强船坞吊装能力。建议在2#船坞北侧增设1台200 t级门座起重机,可与原有的1台100 t级门座起重机实现联吊及结构体翻身,增强船坞的吊装能力,减少在码头区域对主甲板等小分段拆装造成的工效低、接缝多、时间长等问题,同时减少租赁大型浮吊的费用。

(3) 提高船体车间生产能力。建议扩大船体零部件制作区、片体分段预制区、立体分段预制区和大型分段合龙区,充分利用船坞和码头区域等有吊装能力覆盖范围内的场地,增加装配和焊接等工位。

(4) 提高舾装加工和配套能力。建议扩大预舾装场地,新建特种管子车间,设置托盘集配工序,提高托盘管理技术应用,并加强舾装件加工、集配、有序流动的一体化管理,减少结构、管路和电仪等相互干涉的现象。

(5) 增加模块制造生产区。建议增加模块制造生产区,实现FPSO上部功能模块的制造,向高附加值产品发展,提高模块结构接口和系统集成、大型模块吊装移运、系统联吊等生产水平。

3.3厂区远期生产流程的优化构想

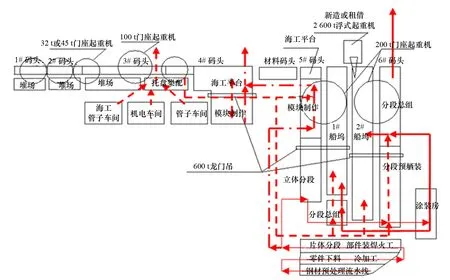

根据文冲船坞未来向高端海工装备进军的多元化发展生产纲领,会承接FPSO上部功能模块设计制造、大型海洋平台改造及海工辅助船舶修造等业务,借鉴典型海工装备建造总装厂的作业主流程[4],综合考虑FPSO改造方案与总布置策略[5],对该厂提出远期生产流程的优化构想,如图4所示,对该厂主要施工工艺路线进一步调整优化。

图4 文冲船坞厂区远期生产流程的优化构想示意图

(1) 船体建造流程。钢材预处理流水线——零件下料+冷加工——部件装焊+火工——片体分段制造——立体分段制造——分段预舾装——分段涂装——分段总组——坞内合龙或码头吊装(飞机平台等结构分段可从码头吊运上船)。

(2) 舾装流程。管子加工+特种管子加工+机电加工——托盘集配——分段预舾装、总段预舾装、坞内安装、码头安装、模块及海工制作(按实际情况选择)。

(3) 模块制作流程。获取钢结构材料(从部件装焊及片体分段制造区域)——模块制作(按实际情况选择)——码头吊装。

3.4厂区远期生产设施的改善措施

为实现厂区远期生产流程的优化构想,对文冲船坞提出生产设施改善措施如下:

(1) 提升船坞及坞旁场地的吊装能力。1#和2#船坞均加固轨道基础、各增设1座600 t级龙门式起重机,显著提升船坞及坞旁场地的吊装能力,从而可扩大总段化施工、提高生产效率。

(2) 提高船体制造过程的完整性。船体车间内场生产线集中到船坞顶端,并增设钢材预处理流水线,提高船体制造过程的完整性,使船体零部件制作的生产区域高度集中,减少加工过程中的移动距离和交叉干扰。片体分段制作也归入内场,可设立中小组立智能生产线。

(3) 船体车间外场做局部调整。船体车间外场仅对片体分段和立体分段制作区做局部调整,保持分段预舾装、涂装、分段总组、进坞合龙等生产工艺路线的顺畅对接,有利于扩大生产规模。

(4) 设置模块和海洋平台改造制作区。原船体车间和部件装焊火工、片体分段制作区域改为模块和海洋平台改造制作区,并在4#和5#码头和附近场地设置海工平台,完成场地加固改造,设置1座600 t级龙门式起重机,减少对大型浮吊的租用次数。配置300 t级系列移动小车,用于模块或钢结构体的移运。吸取韩国大宇造船厂及现代三湖重工船厂、上海外高桥造船海洋工程有限公司等先进船企对海洋平台生产区域布置的理念。

4 结 语

本文以“玛丽卡”轮和“萨卡里玛”轮的FPSO改造工程为依托,开展厂区生产流程优化设计,归纳形成FPSO改造的典型生产主流程和对船厂的总体要求,能够体现拆除换新、新造、上部功能模块制造和安装等FPSO改造的实际施工工序,可为国内修船企业承接FPSO改造项目提供参考;提出FPSO改造的厂区生产流程优化设计方案及主要生产设施的改善措施,可为国内中小型修船企业解决目前生产能力不足、厂区生产流程迂回不畅等问题提供技术参考,使FPSO改造层次更加清晰、作业流程更加有序,实现船坞和码头区域的均衡生产;提出远期厂区生产流程的优化构想及生产设施的改善措施,为近阶段以修船为主的中小型船企向远期目标产品扩大到海洋平台模块制造、大型海洋平台及其辅助船舶修造的未来多元化发展提供对策,缩短其移动和上船安装距离,并集中船体生产区域、缩短其加工工序之间距离,从而进一步优化厂区生产流程、提高其施工效率。

[1] 李正建, 王捷. FPSO的改造市场[J]. 中国修船, 2002(01):1-4.

[2] 张宜群, 宋友良. 典型海工装备总装建造模式研究[J]. 中国海洋平台, 2014(02): 17-20.

[3] 崔志强, 郑明.VLCC改造FPSO工程改造技术分析[J]. 工程技术, 2015(06): 28-29.

[4] 李沁溢, 张宜群, 宋友良. 海工建造总装厂的作业主流程分析[J].中国海洋平台,2016(02): 1-6.

[5] 李艳, 王建军, 李墨林, 等. PYRENEES FPSO改/建造方案与总体布置策略分析[J].中国造船, 2009(11):7-11.

DesignofShipyardProductionProcessOptimizationBasedonFPSOModification

HE Qun1, ZHANG Yiqun1, YANG Kunrong2

(1.Shanghai Shipbuilding Technology Research Institute, Shanghai 200032, China; 2. Guangzhou Wenchong Dockyard Co., Ltd., Guangzhou 511462, China)

The FPSO reconstruction projects of Marika ship and Sakalima ship are taken as the background, and production process and deficiencies of the typical shipyard is analyzed based on FPSO modification process and general requirements of shipyard. Through the deep research and analysis of the modification projects and their shortcomings, the optimization design of the shipyard production process and the main hardware improvement measures are advanced. The plant layout and production process of the long-term planning is discussed, which can be used for domestic ship repair enterprises expand FPSO transformation business. It provides technical reference for plant layout and production process optimization.

FPSO; shipyard production process; process optimization

2017-01-10

何 群(1959-),男,高级工程师

1001-4500(2017)04-0019-07

U667

: A