超声塑化非晶聚合物颗粒界面摩擦生热的仿真研究

李 霞,田海港,董亚东,张三川

(郑州大学机械工程学院,河南 郑州 450001)

超声塑化非晶聚合物颗粒界面摩擦生热的仿真研究

李 霞,田海港,董亚东,张三川

(郑州大学机械工程学院,河南 郑州 450001)

为分析超声塑化非晶聚合物颗粒的界面摩擦生热过程和超声塑化参数对界面摩擦生热速率的影响,利用 LS-DYNA程序和Ansys仿真模拟了界面摩擦生热过程。结果表明,超声频率、超声振幅和塑化压力的增加可显著提高聚合物颗粒的界面摩擦生热速率,其中超声振幅对界面摩擦生热速率的影响更显著;当超声振幅为20 μm,超声频率为30 kHz,塑化压力为0.8 kN时,在0.05278 s内聚合物局部温度升高到224.5 ℃,生热速率达到3874.5 ℃/s,得到界面摩擦生热是瞬态过程。

超声塑化;界面摩擦生热速率;塑化参数;仿真模拟

0 前言

超声微注射成型具有能够成型复杂微器件、降低注射参数、缩短注射成型周期和成型微器件品质高等优点[1],使微机电系统得到了快速发展和更大的应用空间。超声技术使聚合物颗粒快速熔融塑化,即可节省能源和降低成本,还能避免聚合物颗粒的降解[2]。目前对于利用超声技术使聚合物颗粒熔融塑化的生热机理研究主要有摩擦生热[3]、黏弹性生热[4-5]和超声空化作用[6-7]。超声振动作用下聚合物颗粒之间的高频摩擦产生热量,使其表面发生熔融,但作用过程及作用机理目前尚在探索之中,超声振动单元参数及其他塑化参数对于超声塑化过程中聚合物颗粒界面摩擦生热的影响规律需深入研究,以便获得较优的超声塑化参数,为超声微注射成型机的设计提供指导。

国内外学者对于超声塑化聚合物颗粒界面摩擦生热已进行了初步研究。吴旺青等[3]验证了超声塑化聚合物颗粒界面摩擦生热的可行性,但没有分析超声频率对界面摩擦生热速率的影响。Michaeli等[8]分析了聚合物颗粒间摩擦生热能熔融塑化聚合物颗粒,并通过实验验证了超声塑化熔融聚合物颗粒的可行性。蒋炳炎等[4]分析了超声熔融塑化聚合物颗粒的生热机理,得到表面摩擦生热是瞬态过程,通过数值模拟和实验验证了超声可塑化熔融聚合物颗粒。Jong等[9]利用Ansys数值分析研究了超声热压印的生热机理主要有聚合物表面的变形和摩擦,并通过实验验证了超声能实现热压印。胡建良[10]理论分析了聚合物超声熔融塑化的本质机理,得出塑化过程中主要存在3个生热效应,即界面摩擦生热、黏弹性热和超声空化作用。

本文主要以聚合物颗粒的界面摩擦生热为研究内容,聚碳酸酯(PC)颗粒为研究对象,利用Ansys LS-DYNA和LS-DYNA Solver仿真模拟聚合物颗粒界面摩擦生热过程,分析超声频率、超声振幅和塑化压力对界面摩擦生热速率的影响规律。

1 聚合物颗粒界面摩擦生热的理论研究

1.1 超声塑化熔融聚合物颗粒的工作过程

纵振换能器在波发生器高频正弦波激励下,产生高频纵向振动,并通过变幅杆的位移放大作用将振动传递到工具头质点,之后作用于聚合物颗粒。超声波在聚合物颗粒之间传播时,一方面使聚合物颗粒之间、聚合物颗粒与工具头和塑化腔壁之间产生高频纵向往复摩擦运动;另一方面聚合物颗粒在超声振动作用下产生挤压变形和位错,耦合出水平方向的运动。

1.2 聚合物颗粒界面摩擦生热机理

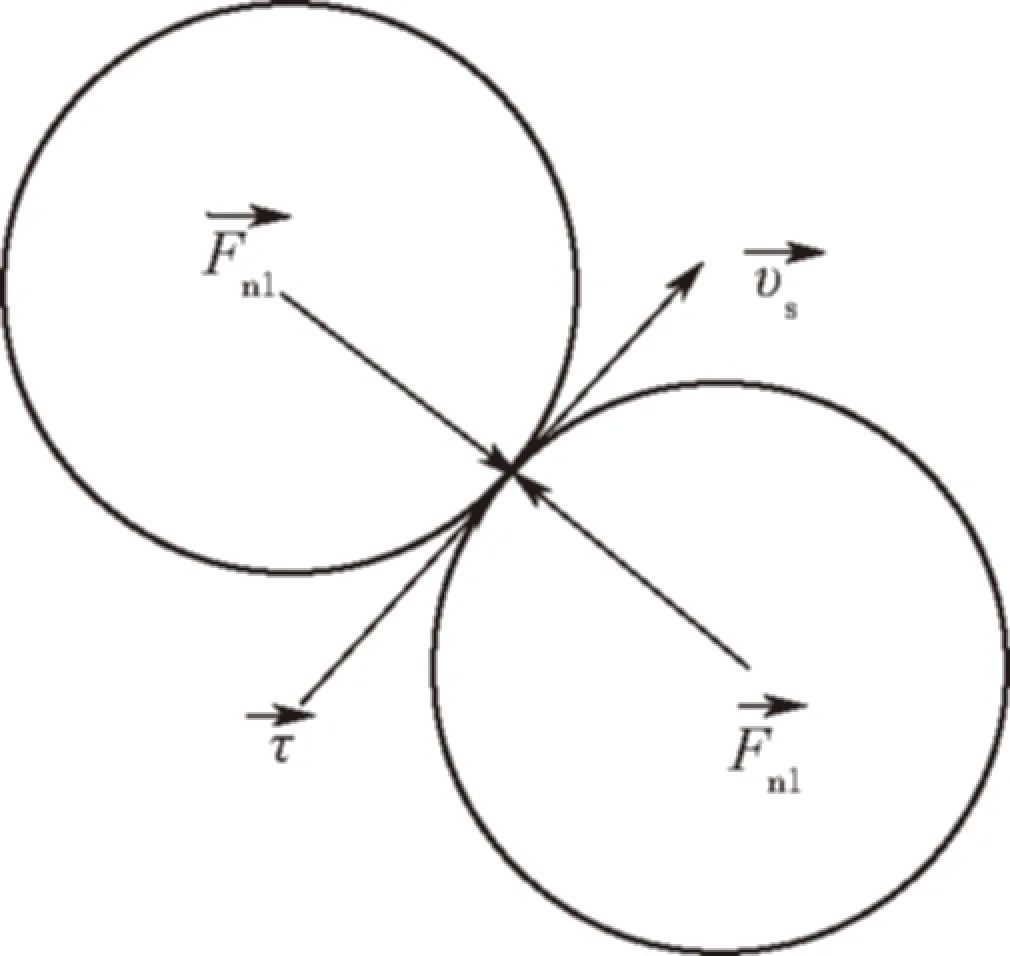

聚合物颗粒的摩擦生热主要是由于聚合物颗粒之间、超声工具头与聚合物颗粒之间及塑化腔壁与聚合物颗粒之间的界面摩擦引起的。超声工具头作用于聚合物颗粒的高频振动,使聚合物颗粒间产生高频振动碰撞和往复滑移,聚合物颗粒间产生摩擦,摩擦产生热量,使得聚合物颗粒的温度升高。聚合物颗粒间的界面摩擦生热简化模型如图1所示。

相对滑移速度等效摩擦力正压力图1 聚合物颗粒间界面摩擦生热简化模型Fig.1 Simplified model of interfacial friction heat generation of polymer particles

超声作用下,聚合物颗粒间的接触应力和滑移速度在接触表面产生摩擦,摩擦产生的热量可用式(1)表示[3]。

(1)

q1(t)——聚合物颗粒界面摩擦产生的热流密度,J/m2·s

t——时间,s

热流密度、相对滑移速度和等效摩擦应力都是关于t的函数。聚合物颗粒界面摩擦产生的热流密度转化为温度,使聚合物颗粒表面温度升高。

超声工具头直接作用在聚合物颗粒上,超声工具头振动聚合物颗粒产生摩擦热,其大小主要由超声振动单元相关参数所决定,其热流密度q2如式(2)所示[11]。

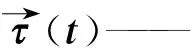

(2)

式中q2——超声工具头与聚合物颗粒接触面的热流密度,J/(m2·s)

ε0——超声振幅,μm

μf——摩擦因数

A——超声工具头和聚合物颗粒的接触面积,m2

f——超声频率,kHz

F0——塑化压力,kN

超声振动作用下聚合物颗粒产生界面摩擦生热,热量在聚合物颗粒中通过瞬态热传热方程传递,如式(3)所示[9]。

(3)

T——温度,℃

k(T)——聚合物颗粒热传导率随温度变化的函数,W/(m·℃)

C(T)——聚合物颗粒比热容随温度变化的函数,J/(kg·℃)

ρ——聚合物颗粒的密度,kg/m3

通过求解式(3),可得到聚合物颗粒的界面摩擦生热过程和温度分布。

2 有限元模型的建立

2.1 有限元模型假设

聚合物颗粒界面摩擦生热是一个复杂的过程,进行有限元分析时,做出如下处理与说明:

(1)主要分析聚合物颗粒间的界面摩擦生热过程,为简化分析过程,把有限元模型简化为二维平面。

(2)聚合物颗粒形状为圆形,直径大小不同,聚合物颗粒的物理性能不受温度变化的影响。

(3)不考虑聚合物颗粒、超声工具头和塑化腔与外界环境的热对流和热辐射。

(4)聚合物颗粒间、聚合物颗粒与塑化腔、聚合物颗粒与超声工具头的动、静摩擦因数为常数,不随温度而变化。

(5)聚合物颗粒在塑化腔内随机排放,且颗粒间不接触,塑化压力在超声振动过程中保持不变。

(6)不考虑聚合物颗粒的阻尼,主要分析界面摩擦生热,不考虑内部黏弹对分析的影响。

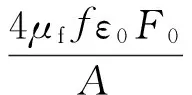

2.2 有限元模型

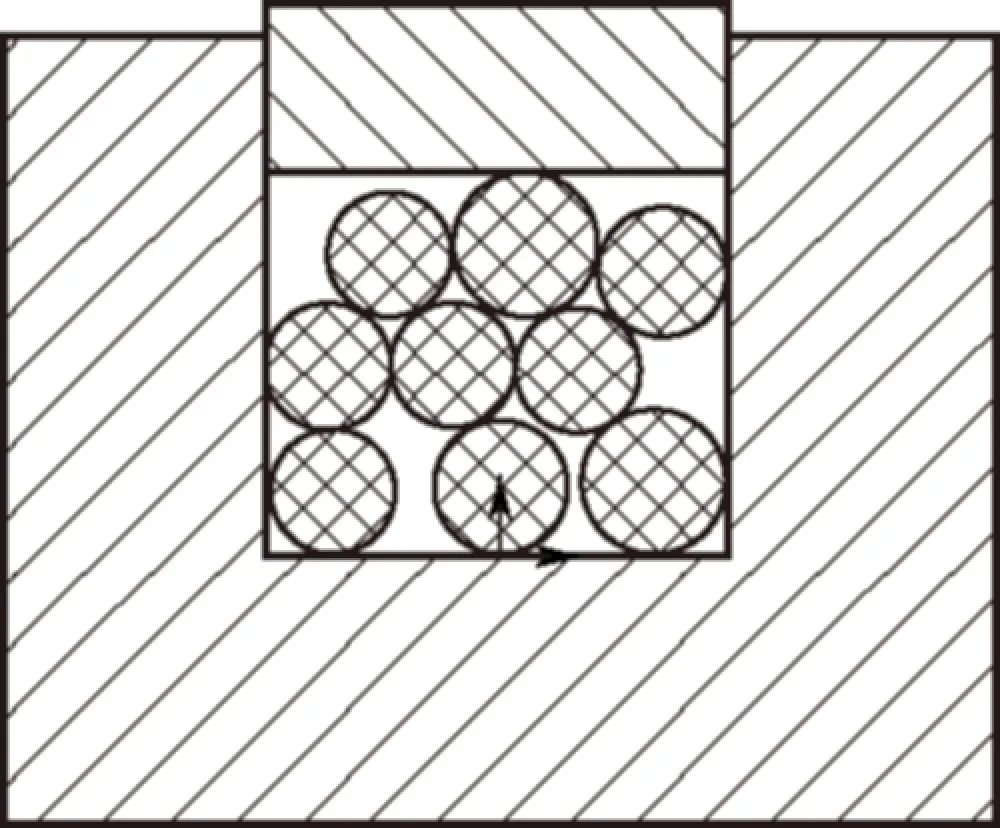

根据假设把有限元模型简化为平面模型,能观察界面摩擦生热过程和温度分布。为了考虑聚合物颗粒的数量对聚合物颗粒界面摩擦生热产生的影响,同时考虑有限元仿真的可行性,本文主要计算9个不同直径的聚合物颗粒界面摩擦生热,聚合物颗粒的直径分别为2.4、2.6、2.8 mm,且随机无序排放。塑化腔的体积由被加工元器件的所需材料决定的,主要为塑化腔内径和聚合物颗粒填充厚度,塑化腔的直径为9 mm,聚合物的填充高度为8 mm。为了避免超声工具头与塑化腔壁的摩擦出现卡死而干扰塑化过程,结合工程经验和仿真分析,取环形间隙值为0.1 mm,工具头的直径为8.8 mm,有限元模型如图2所示。

1—超声工具头 2—塑化腔 3—聚合物颗粒图2 有限元模型Fig.2 Finite element model

2.3 网格划分

超声塑化聚合物颗粒界面摩擦生热的仿真模拟主要是考虑聚合物颗粒间的界面摩擦,因此聚合物颗粒有限单元网格尺寸划分的尽可能小,设置聚合物颗粒线数为40,超声工具头和塑化腔的单元尺寸为0.5 mm,选择热结构耦合平面单元Plane162,单元总数为2178,划分网格后的有限元模型如图3所示。

图3 划分网格后的有限元模型Fig.3 Finite element model after dividing the grid

2.4 材料参数

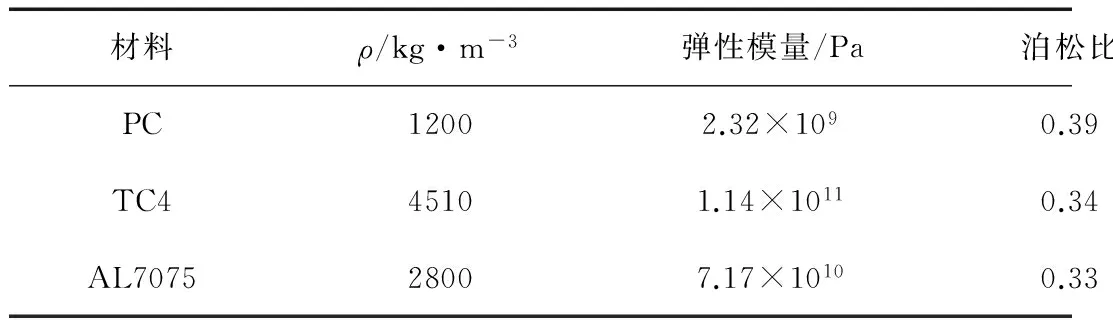

超声工具头的高频振动作用在聚合物颗粒上,需要保证自身具有足够的刚度和强度,其材料选择TC4钛合金。聚合物颗粒选择通用的热塑性塑料PC,其玻璃态转化温度为150 ℃,流动温度为220 ℃。塑化腔材料选择AL7075,材料参数如表1所示。

表1 材料参数Tab.1 Material parameters

2.5 边界条件

由于聚合物颗粒在塑化腔内是随机排放的,因此需要加载塑化压力,使聚合物颗粒在塑化腔内紧密接触。聚合物颗粒间、聚合物颗粒与超声工具头及聚合物颗粒与塑化腔的动、静摩擦因数为0.4[12]。聚合物颗粒间、聚合物颗粒与超声工具头和塑化腔的接触类型为ASS2D。约束塑化腔的所有自由度,约束超声工具头x方向,只允许在y方向运动,其位移可由式(4)表示,聚合物颗粒为自由运动。

Uy=ε0sin(2πft)

(4)

式中Uy——超声工具头加载的y方向的位移

超声工具头在y方向以Uy的形式做往复高频振动,产生y方向的位移作用在聚合物颗粒上。

3 超声塑化参数的影响

3.1 超声塑化界面摩擦生热过程

3.1.1 初始状态

由于聚合物颗粒在塑化腔内是随机排放的,为了验证塑化压力对初始状态的影响,假设聚合物颗粒间是不接触的,则加载塑化压力后使颗粒间紧密接触。聚合物颗粒初始状态如图2所示,聚合物颗粒紧密接触状态如图4所示。

图4 聚合物颗粒紧密接触状态Fig.4 Close contact state of polymer particles

聚合物颗粒紧密接触的状态,使超声工具头的高频振动可有效传递给聚合物颗粒,保证超声工具头振动的有效加载,使聚合物颗粒产生相对滑移速度和等效接触摩擦应力,从而产生摩擦生热。

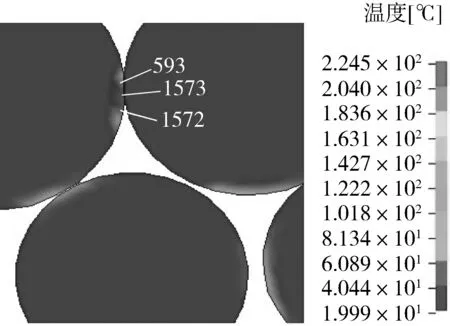

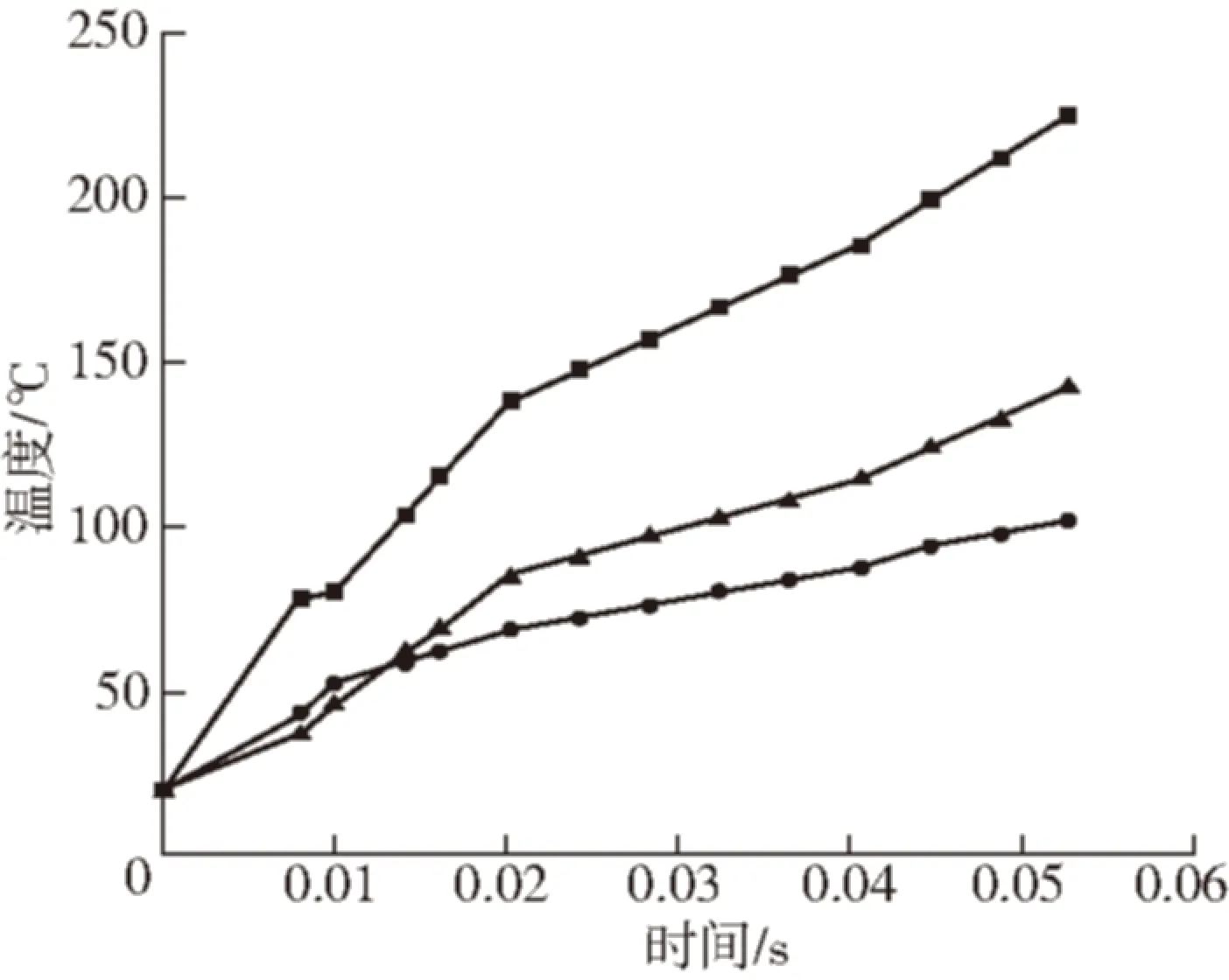

3.1.2 界面摩擦生热过程

当超声工具头的塑化压力为0.8 kN,超声频率为30 kHz,振幅为20 μm时,仿真分析超声作用下聚合物颗粒的界面摩擦生热过程。得到在0.05278 s内聚合物颗粒界面摩擦生热温度分布,如图5所示,其中节点1572、1573和593的温度随时间变化曲线如图6所示。

图5 界面摩擦生热温度分布Fig.5 Temperature distribution of interfacial friction heat generation

节点:■—1573 ▲—593 ●—1572图6 节点温度随时间变化曲线Fig.6 Change curve between node temperature and time

由图5可得,聚合物颗粒局部温度在0.05278 s内升高到224.5 ℃,达到聚合物颗粒PC的流动温度,生热速率达3874.5 ℃/s。由图6可得,聚合物颗粒接触表面局部温度随超声振动作用时间的增加而增大,温升速率很快。由图5、图6可知,超声塑化熔融聚合物颗粒界面摩擦生热是个瞬态过程,有较高的温升和生热速率。温度分布在聚合物颗粒表面,聚合物颗粒内部温度升高并不明显,这是由于相对滑移速度和等效摩擦应力较高而聚合物PC的热导率较低。相对滑移速度能达到5.8 m/s,等效摩擦应力为1.1399×108N/m2,瞬时产生的大量热难以传递,造成表面局部温度升高很快。通过仿真获得超声塑化聚合物颗粒摩擦生热结果大致与吴旺青实验室得到的结果相符[3]。

3.2 超声塑化参数的影响

超声塑化参数对聚合物颗粒界面摩擦生热具有重要影响,加载到聚合物颗粒的超声振动与超声频率、振幅和塑化压力有关,塑化压力分别设置为0.4、0.6、0.8、1.0、1.2 kN,超声振幅分别设置为10、15、20、25、30 μm,超声频率分别设置为10、15、20、25、30 kHz,分别分析超声频率、超声振幅和塑化压力对聚合物颗粒界面摩擦生热速率的影响规律。

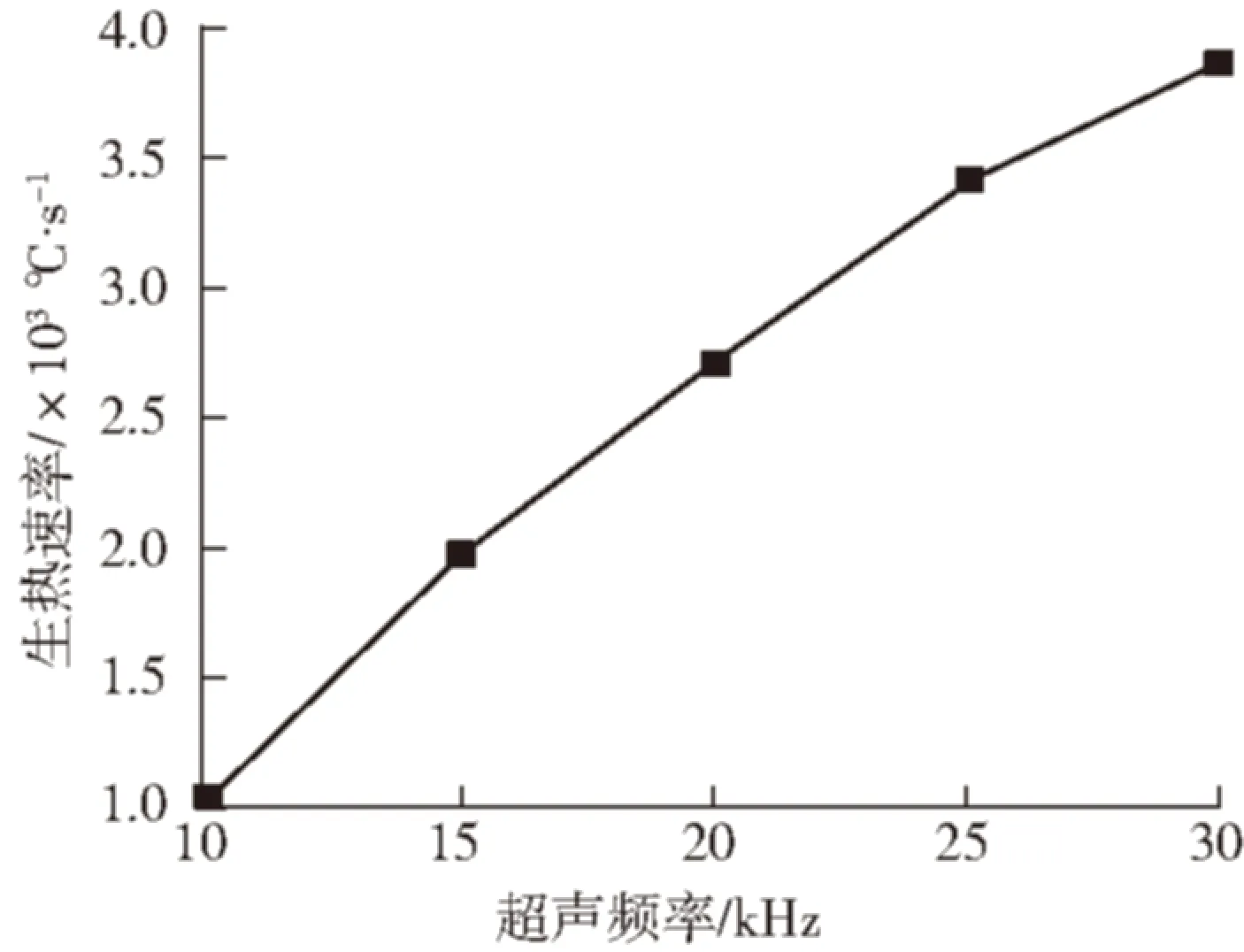

3.2.1 超声频率

设置超声工具头振动的振幅为20 μm,塑化压力为0.8 kN,分析超声频率对聚合物颗粒界面摩擦生热速率的影响。由图7可知,聚合物颗粒界面摩擦生热速率随着超声频率的增加基本呈线性增加,当频率从10 kHz增加到30 kHz时,生热速率从1054.0 ℃/s增加到3874.5 ℃/s,在频率为30 kHz时其生热速率大约是10 kHz时的4倍,说明超声频率越大,在一定周期内超声工具头对聚合物颗粒加载振动的次数越多,颗粒间的界面摩擦生热速率越大。超声频率对摩擦生热速率具有重要影响,可适当提高超声微注塑机的超声频率,但需与设计的纵振换能器相适应,一般不超过30 kHz[3-4]。

图7 界面摩擦生热速率随超声频率变化曲线Fig.7 Change curve between interfacial friction heat generation rate and ultrasonic amplitude

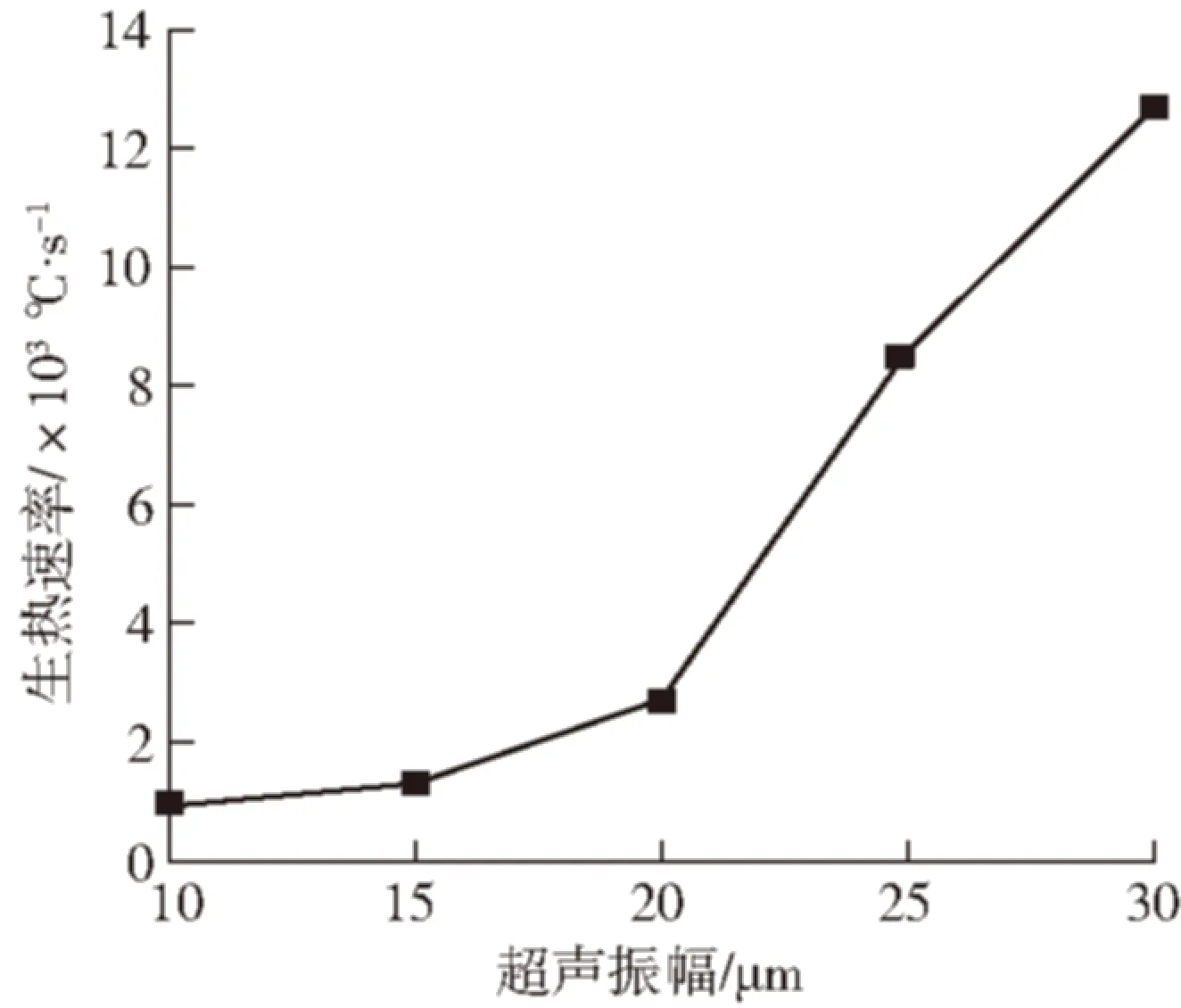

3.2.2 超声振幅

设置超声工具头的振动频率为20 kHz,塑化压力为0.8 kN,分析超声振幅对聚合物颗粒界面摩擦生热速率的影响。由图8可得,在塑化压力和超声频率保持不变的情况下,聚合物颗粒界面摩擦生热速率随着超声工具头超声振动振幅的增大而增大,当振幅从10 μm增加到30 μm时,生热速率从1014.9 ℃/s增加到12793.1 ℃/s。当振幅在20~30 μm时,生热速率急剧增大。增加振幅能显著提高界面摩擦生热速率,但振动的振幅不能过大,这是因为生热速率急剧增加将导致聚合物的平均相对分子质量减少从而引起聚合物的降解,一般最高振幅为30 μm[2]。

图8 界面摩擦生热速率随超声振幅变化曲线Fig.8 Change curve between interfacial friction heat generation rate and ultrasonic amplitude

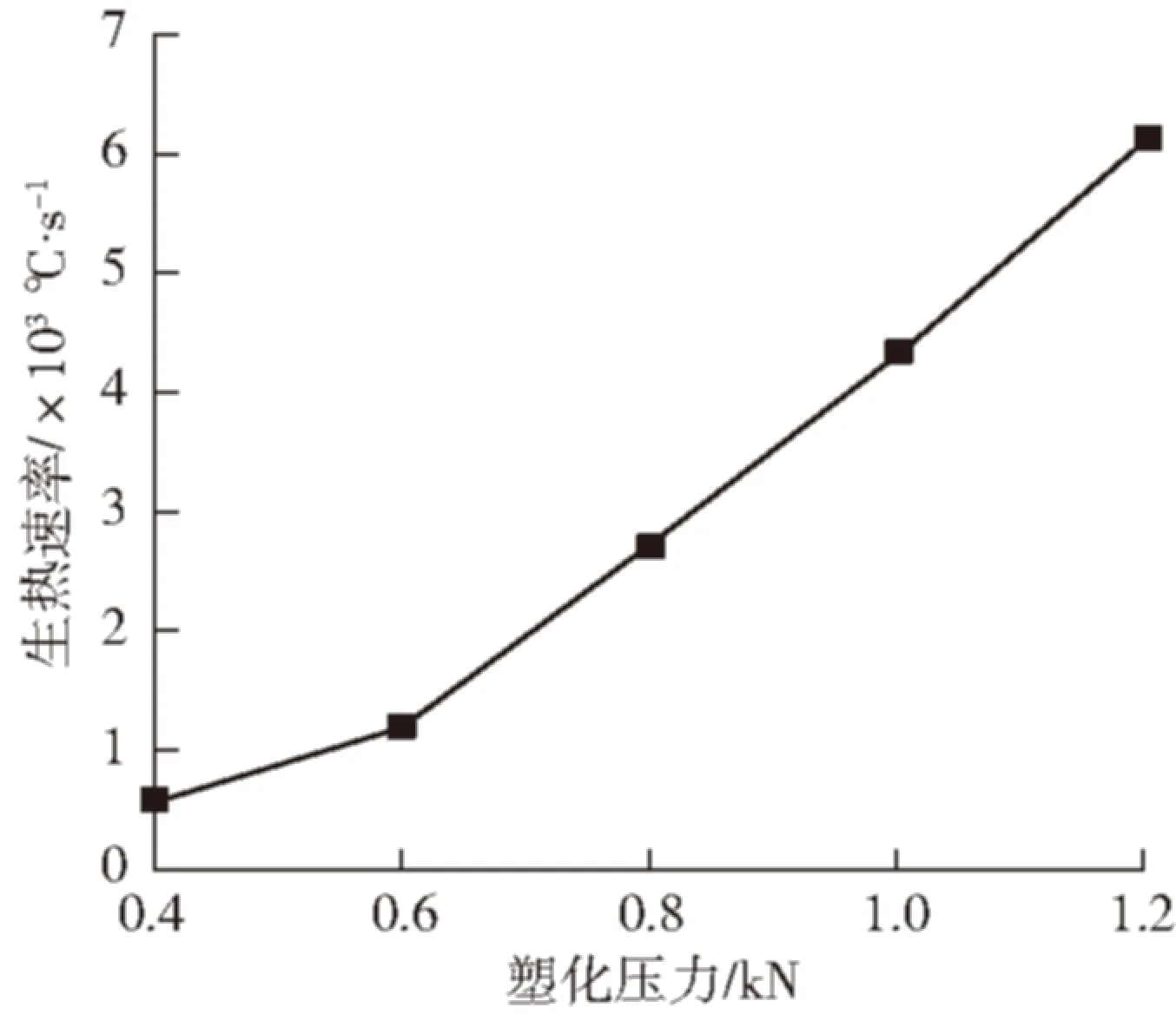

3.2.3 塑化压力

设置超声工具头的振动频率为20 kHz,振幅为20 μm,分析塑化压力对聚合物颗粒界面摩擦生热速率的影响。由图9可得,聚合物颗粒界面摩擦生热速率随着超声工具头作用的塑化压力的增大近似呈线性增大,塑化压力从0.4 kN增大到1.2 kN时,生热速率从565.8 ℃/s增加到6100.7 ℃/s,表明塑化压力对界面摩擦生热速率具有重要影响,塑化压力越大,超声工具头的振动才能更有效的传递,聚合物颗粒间振动越剧烈,生热速率越大。增大塑化压力可以提高聚合物颗粒的摩擦生热速率,但是由于分析问题高度非线性,过高的塑化压力将导致仿真分析不收敛[4],所以仿真分析中塑化压力一般不超过1.2 kN,所对应加载在超声工具头的压强为20 MPa。

图9 界面摩擦生热速率随塑化压力的变化曲线Fig.9 Interfacial friction heat generation rate against plasticized pressure

4 结论

(1)超声塑化熔融聚合物颗粒的界面摩擦生热是瞬态过程,振动频率为30 kHz,振幅为20 μm,塑化压力为0.8 kN时,在0.05278 s内能使聚合物颗粒局部温度升高到224.5 ℃,生热速率达到3874.5 ℃/s;

(2)聚合物颗粒界面摩擦生热速率随着超声频率、振幅和塑化压力的增大而增大,相对于超声频率和塑化压力而言,超声振幅对聚合物颗粒界面摩擦生热速率的影响更显著;

(3)聚合物颗粒在接触面温升很快,但聚合物颗粒内部温升并不明显。

[1] Planellas M, Sacristan M, Rey L. Micro-molding with Ultrasonic Vibration Energy: New Method to Disperse Nanoclays in Polymer Matrices[J].Ultrasonic Sonoche-mistry, 2014, 21(4):1557-1569.

[2] Sacritan M, Planta X, Morell M. Effect of Ultrasonic Vibration on the Micro-molding Processing of Polylactide[J]. Ultrasonic Sonochemistry, 2014, 21(1):376-386.

[3] Wu Wangqing, Peng Huajian, Jia Yunlong, et al. Characteristics and Mechanisms of Polymer Interfacial Friction Heating Plasticization for Micro Injection Molding[J].Microsystem Technologies,2017,23(5):1385-1392.

[4] Jiang Bingyan, Peng Huajian, Wu Wangqing, et al. Numerical Simulation and Experimental Investigation of the Viscoelastic Heating Mechanism in Ultrasonic Plasticizing of Amorphous Polymers for Micro Injection Molding[J].Polymers,2016,8(5):199(1-12).

[5] 贾云龙,蒋炳炎,彭华建,等.微注射成型超声塑化中粘弹性生热效应[J].中南大学学报(自然科学版),2016,47(9):2976-2983. Jia Yunlong, Jiang Bingyan, Peng Huajian, et al. Visco-elastic Heating Effect in Ultrasonic Plasticization for Micro Injection Molding[J]. Journal of Central South University (Science and Technology), 2016, 47(9):2976-2983.

[6] Jiang Bingyan, Hu Jianliang, Li Jun, et al. Ultrasonic Classification Speed of Polymer and Its Influencing Factors[J].Journal of Central South University,2012,19(2):380-383.

[7] 吴诗仁,温 彤,雷 帆. 超声振动作用下的聚合物塑化机理研究[J].塑料工业,2012,40(10):66-69. Wu Shiren, Wen Tong, Lei Fan. Study on Plasticizing Mechanism of Polymer Under Ultrasonic Vibration[J]. China Plastic Industry, 2012, 40(10):66-69.

[8] Michaeli W, Kamps T, Hopmann C. Manufacturing of Polymer Micro Parts by Ultrasonic Plasticization and Direct Injection[J]. Microsystem Technologies, 2011, 17(2):243-249.

[9] Jong HanPark, Ki Yeon Lee, Keun Park. Coupled Numerical Analysis to Investigate the Heating Mechanism of Ultrasonic Imprint Lithography[J].Ultrasonic, 2015, 60:96-102.

[10] 胡建良.聚合物超声波熔融塑化速率测定及其影响因素分析[D].长沙:中南大学机电工程学院,2010.

[11] Elangovan S, Semeer S, Prakasan K. Temperature and Stress Distribution in Ultrasonic Metal Welding-an FEA-based Study[J].Journal of Materials Processing Techno-logy, 2009, 209(3):1143-1150.

[12] Zhang Z, Wang X, Luo Y, et al. Study on Heating Process of Ultrasonic Welding for Thermoplastics[J]. Journal of Thermoplastic Composite Materials, 2010, 22(6):647-664.

巴斯夫®小小化学家在中国科技馆推出“聪明的美食家”倡导健康饮食

2017年巴斯夫将在全球各地推出全新实验项目“聪明的美食家”,以庆祝小小化学家项目诞生20周年。2002年巴斯夫首次在德国以外的国家开展巴斯夫®小小化学家这一科普活动就选择了北京,届时其进入中国已15周年。今年巴斯夫®小小化学家的活动从7月20-30日持续在中国科技馆举行。十多年来,巴斯夫与中国科技馆共同努力,巴斯夫®小小化学家活动已然成为北京乃至全国6~12岁小朋友暑假期间不容错过的精彩活动。“聪明的美食家”专为8~12周岁儿童设计,旨在帮助他们探索和分析水果和蔬菜的成分,了解食物为什么色彩多样、营养丰富。通过妙趣横生的实验,“聪明的美食家”旨在提高儿童合理膳食的意识,培养更健康的饮食习惯。此外,巴斯夫还将从目前起至2017年12月,每月在巴斯夫®小小化学家官方网页上推出一个实验项目供小朋友们在家操作,从而让更多的孩子参与、领略神奇的化学世界。

巴斯夫涂料解决方案亚太区应用研究和产品开发总监包伟华博士表示:“在中国,巴斯夫®小小化学家项目始于北京,现已成为每年暑假深受北京、上海、重庆儿童喜爱的一项活动。这一科普教育项目已在中国吸引了逾17万儿童的参与,以及近千名大学生担任志愿老师。巴斯夫与中国科技馆的长期合作体现了双方携手推动科普的承诺,激发了孩子们对科学、环境保护和生活品质的好奇和关注。”巴斯夫®小小化学家20周年庆祝活动同时在全球各地展开,从德国到中国、肯尼亚、印度、新西兰等。中国科技馆副馆长、展览教育中心主任廖红表示:“巴斯夫和中国科技馆有共同的愿景,即通过巴斯夫®小小化学家这一互动活动来推动全国各地青少年的科普教育。我们相信高质量教育的起点就是激发孩子们对科研探索的兴趣;展望未来,我们希望参与的孩子能更加多元化。”

Simulation Study on Interfacial Friction Heat Generation ofUltrasonically Plasticized Amorphous Polymer Particles

LI Xia, TIAN Haigang, DONG Yadong, ZHANG Sanchuan

(School of Mechanical Engineering, Zhengzhou University, Zhengzhou 450001, China)

In order to analyze the interfacial friction heat generation process of ultrasonically plasticized polymer particles and effect of ultrasonic plasticization parameters on interfacial friction heat generation rate, both LS-DYNA and Ansys software were used to simulate the interfacial friction heat generation process. The results indicated that the increase of ultrasonic frequency, ultrasonic amplitude and plasticized pressure can significantly improve the interfacial friction heat generation rate of polymer particles, but the effect of ultrasonic amplitude on the interfacial friction heat generation rate was more significant. When the processing conditions were set to an ultrasonic amplitude of 20 μm, an ultrasonic frequency of 30 kHz and a plasticized pressure of 0.8 kN, the local temperature of the polymer was improved to 224.5 ℃ at 0.05278 seconds and the heat generation rate reached 3874.5 ℃/s. In this case, the friction heat generation was considered as a transient process.

ultrasonic plasticization; interfacial friction heat generation rate; ultrasonic plasticization parameter; simulation

2017-06-05

国家自然科学基金(51107121);河南省高等学校重点科研项目(16A460010);郑州大学研究生自主创新项目(超声微注塑机塑化注射系统的研究与设计)(87)

TQ320.65

B

1001-9278(2017)08-0088-06

10.19491/j.issn.1001-9278.2017.08.016

联系人,jennyhit@163.com