TiB2增强Al-18%Si复合材料的硬度测试与断口分析

张保林

(陕西工业职业技术学院,陕西咸阳 712000)

TiB2增强Al-18%Si复合材料的硬度测试与断口分析

张保林

(陕西工业职业技术学院,陕西咸阳 712000)

将KFB4与TiO2混合后加入Al-18%Si熔体,通过熔体直接反应方法,制备出TiB2/Al-18%Si颗粒增强复合材料,并测试其硬度,分析其断口形貌,探讨断裂机制。结果表明:TiB2/Al-18%Si硬度比Al-18%Si的硬度增加了39.7%,抗拉强度增加了31.2%,其断口属于混合断裂。

复合材料;硬度测试;断口分析

0 引言

颗粒增强铝基复合材料是将陶瓷颗粒增强相外加或自生进入铝基体中得到兼有铝优点(韧性和塑性好)和增强颗粒优点(高硬度和高模量)的复合材料[1],其常用的制备方法是混合盐原位反应法。本文以成本更低廉的TiO2代替K2TiF6,与KFB4混合一起加入过共晶Al-18%Si合金当中,采用熔体直接反应制备出TiB2/Al-18%Si复合材料,同时测试它的硬度,并且简要分析了其断裂机理。

1 试验材料和方法

在熔炼炉内,将配制好的Al-18%Si基体合金加热到1 000 ℃,保温10 min后,加入球磨后KFB4和工业纯TiO2混合粉末压块,快速用石墨棒搅拌,使粉末压块与铝合金熔体发生原位反应。在反应完成后,当熔体温度降至760 ℃时加入精炼剂和变质剂,静置20 min,再扒去熔渣,温度降至750 ℃时出炉浇注到金属模型后制样进行测试分析。表1为试验材料的物理性能。

2 试验结果与分析

原位制备的铝基复合材料中增强相的形状、尺寸和空间分布在很大程度上影响复合材料的整体力学性能[2]。

表1 试验材料物理性能

2.1 TiB2/Al-18%Si复合材料组织分析

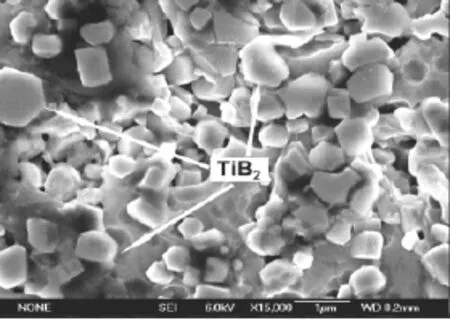

从图1可以看出,复合材料中反应生成的白色细小颗粒为TiB2,其尺寸基本小于1.0 μm,呈不规则多边形,大多数均匀弥散分布在基体中。但是,从表1数据可知,铝合金的密度与TiB2的密度相差较大,因此,原位生成的TiB2颗粒易产生沉降而形成局部团聚。同时由于TiB2颗粒尺寸细小,其表面能较大,在铸造条件下容易通过团聚来降低自身表面能。

图1 TiB2/Al-18%Si复合材料的SEM

为了减少TiB2颗粒的局部团聚现象,试验中可以采用提高反应温度、分批加混合物压块,快速搅拌等工艺措施。

2.2 TiB2/Al-18%Si复合材料硬度测试分析

用布氏硬度测试方法测试 TiB2/Al-18%Si复合材料和Al-18%Si的硬度值。测试时,对基体合金和制备的复合材料试样每个取6个不同位置进行测量,取其平均值作为该材料的硬度值。表2为所测材料的布氏硬度值(HB)。

表2 布氏硬度的测试结果 HB

从表2数据可以明显看到,TiB2/Al-18%Si的硬度要比基体合金的硬度高,将近增加了39.7%。从增强机制上分析是因为原位反应生成的TiB2颗粒细小,并且大多数在基体内弥散均匀分布,有效地阻碍了位错运动,弥散强化了基体合金的力学性能;同时TiB2颗粒可以作为异质形核核心,能细化合金晶粒,起到细晶强化作用,从而使复合材料的硬度提高。

2.3 TiB2/Al-18%Si复合材料断口分析

对TiB2/Al-18%Si复合材料和Al-18%Si基体合金进行室温拉伸测试, 所测结果见表3。

表3 TiB2/Al-18%Si复合材料与基体合金的抗拉强度、延伸率

从表3数据可知,颗粒增强复合材料比基体合金室温抗拉强度增加了31.2%,韧性下降了38.9%。分析其原因在于复合材料中原位生成的高强度、高弹性模量的TiB2颗粒会阻碍位错运动,导致在增强颗粒TiB2周围形成位错环,进一步增加了位错运动的阻力,反应生成的增强颗粒TiB2越多,对位错运动的阻力就越大,使得复合材料的抗拉强度在增加,韧性下降。

(1)图2.a为基体合金Al-18Si室温拉伸断口SEM,由图可见,基体合金Al-18Si的断口上,出现了河流状花样,为解理断裂,属于脆性断裂。但是从微观细节上,还是发现了有一小部分韧窝断裂的特征。α相基体在断裂过程中承载了大部分的塑性变形,在硅颗粒的周围产生了长条状撕裂棱和韧窝,因为受到硅颗粒分布的影响,韧窝的形状不规则,数量较少,分布也不均匀[3]。因此,过共晶Al-18%Si合金的断裂方式是一种以脆性断裂为主的混合断裂。

图2 Al-18%Si合金和TiB2/Al-18%Si复合材料室温拉伸断口SEM

(2)图2.b为铸态的TiB2/Al-18%Si复合材料态室温拉伸断口SEM,由图可见,断口中既有韧性断裂特征的韧窝,又有脆性断裂特征的解理面,属于混合断裂,但脆性断裂的解理面占多数。原因在于复合材料中有尺寸较大的Si颗粒和细小的TiB2颗粒,两者尺寸相差较大,所以,断裂形式也不相同。较大的Si颗粒周围由于缺陷较多,容易发生解理脆性断裂,而在细小TiB2颗粒的区域,基体容易发生塑性变形,使得TiB2颗粒周围存在少量的撕裂棱和韧窝。但是随着反应生成的增强颗粒TiB2的增加,复合材料断口中的韧性特征将会明显减少[4]。因此,铸态的TiB2/Al-18%Si复合材料的断裂方式也是混合断裂。

通过断裂方式分析可知,复合材料在受外力时,抗拉强度在稳步提高,塑韧性并没有急剧降低,其原因在于原位生成的细小TiB2颗粒不仅增加了位错运动的阻力,而且同时细化了基体合金,使复合材料强硬度提高,塑韧性得到改善,最终使复合材料拥有较好的使用性能。

3 结语

(1)采用合理的工艺,可以用TiO2与KFB4的混合粉末与铝熔体原位反应制备出TiB2/Al-18%Si复合材料。

(2)制备的TiB2/Al-18%Si复合材料硬度比过共晶Al-18%Si合金提高39.7%,室温抗拉强度增加31.2%,而颗粒增强体对基体材料连续性的破坏作用及形变硬化使复合材料的延伸率有所降低。

(3)TiB2/Al-18%Si原位复合材料的断口中既有韧性断裂特征的韧窝,又有脆性断裂特征的解理面,属于混合断裂方式。

[1] 林师朋,刘金炎,纪艳丽.铝基复合材料的增强体研究及发展现状[J].有色金属加工,2016,45(6):6-11.

[2] 张保林.(TiB2+Al3Ti)/ZL102复合材料的硬度测试与增强机理分析[J].中国铸造装备与技术,2017(3):9-11.

[3] 王强强.TiB2颗粒增强Al-18%Si基复合材料的制备工艺和性能研究[D].兰州理工大学.2011.

[4] 兰晔峰, 王强强, 李庆林,等.原位反应制备 TiB2颗粒增强Al-Si 基复合材料的研究[J].热加工工艺,2011,40(4):63-66.

Hardness test and fracture analysis of TiB2/Al-18%Si composites

ZHANG BaoLin

(Shaanxi Polytechnic Institute, Xianyang 712000, Shaanxi ,China)

Using KFB4and TiO2mixing Al-18%Si melt in-situ reaction method to prepare TiB2/ Al-18%Si particle reinforced composites,to test the hardness and analyze its fracture morphology, study the fracture mechanism.The results show: the hardness of TiB2/Al-18%Si is increased by 39.7%, the tensile strength is increased by 31.2% compared of Al-18%Si., and the fracture is mixed fracture.

composite materials; hardness test; fracture analysis

TG146.21:TB333.1;

A;

1006-9658(2017)04-0035-03

10.3969/j.issn.1006-9658.2017.04.010

陕西工业职业技术学院基金项目(编号:14KCGG—001)

2017-05-02

稿件编号:1705-1769

张保林(1980—),男,讲师,硕士研究生,主要从事金属材料检测的教学和研究.