进口汽车用制动器衬片质量检测及结果分析

毛成涛 李艳秋 黄 蒲 史松杰 韩福涛

(山东出入境检验检疫局 山东青岛 266061)

进口汽车用制动器衬片质量检测及结果分析

毛成涛 李艳秋 黄 蒲 史松杰 韩福涛

(山东出入境检验检疫局 山东青岛 266061)

对325批进口刹车片的检测结果和不合格情况进行了统计分析,阐述了不合格项目的主要特点及成因,提出了改进进口刹车片质量安全的建议。

进口刹车片;质量检测;检验监管

1 前言

汽车用制动器衬片(下称“刹车片”)是汽车制动系统中最关键的安全零部件之一,对汽车的制动性能和行车安全有着非常重要的影响。目前,在我国市场上销售的中高档外资品牌汽车所需的刹车片基本都是从国外进口。随着国民对中高档汽车购买力的逐年提升,作为汽车维修保养必不可少的配件之一——刹车片的进口量也不断攀升,年均进口的需求量在200万套[1]。因此,准确掌握进口刹车片的总体质量状况对于保障国民的人身和财产安全具有重要的参考意义。

2 进口刹车片的质量检测

2.1 检测方法

我国现行的刹车片产品标准是GB 5763-2008《汽车用制动器衬片》[2],该标准规定的刹车片检测项目有:外观质量、尺寸公差、摩擦性能(包括摩擦系数、指定摩擦系数的偏差、磨损率等3项指标)、剪切强度(仅适用于2类、4类的粘结型刹车片)、冲击强度(仅适用于3类刹车片)、热膨胀率(仅适用于4类刹车片)、压缩应变(仅适用于4类刹车片)、标志和包装。其中,摩擦性能和剪切强度为强制性检测项目,其余为推荐性检测项目。

2.2 检测结果及其统计分析

按照GB 5763-2008的要求对325批刹车片进行全项目检测(尺寸公差除外),这325批进口刹车片的品牌基本覆盖了来自欧洲、美国、日本、韩国等国家的国际知名汽车品牌或刹车片制造商,共检出不合格272批。各产地及不合格批次见表1。

表1 进口刹车片产地及不合格情况统计表

表1显示,国外进口刹车片的总体不合格率都在70%以上,尤其是从德国、美国、日本、韩国等汽车工业非常发达的国家进口刹车片的不合格率也相当高。

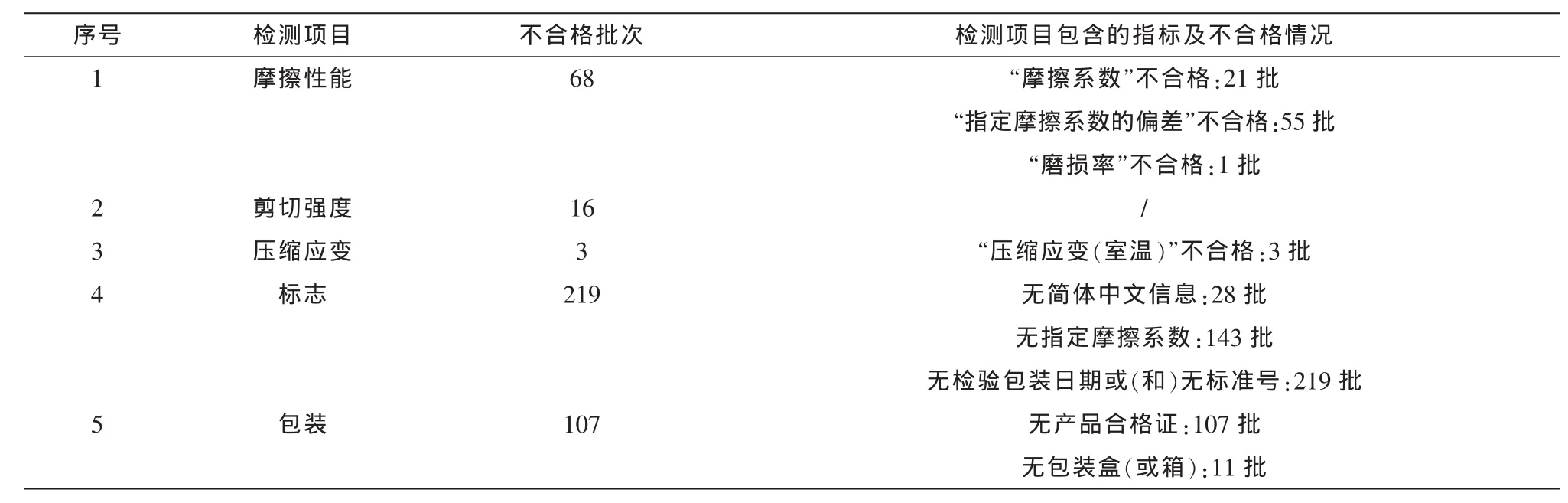

从全部的检测结果来看,检测出的不合格项目主要有:摩擦性能 (摩擦系数、指定摩擦系数的偏差)、剪切强度、标志和包装。各检测项目的不合格批次情况见表2。

表2 进口刹车片不合格项目批次统计表

表2显示,批次最多的不合格项目是标志和包装,其次是摩擦性能和剪切强度。据统计,所检测的325批进口刹车片中,存在强制性检测项目不合格的共有81批,占比24.9%。需要指出的是,因有143批未提供指定摩擦系数,故这143批的“指定摩擦系数的偏差”这一指标无法判定。如果这143批提供了指定摩擦系数,可以肯定其中有一些批次会出现“指定摩擦系数的偏差”这一指标不合格的情况,故实际的强制性项目不合格率应该高于24.9%。

3 不合格情况分析

3.1 不合格项目及分析

3.1.1 摩擦性能

摩擦性能的不合格主要集中在摩擦系数和指定摩擦系数的偏差等两个指标不合格,磨损率不合格只有1例。从检测结果来看,摩擦性能各指标的不合格主要有以下特点:

(1)摩擦系数。GB 5763-2008中规定,刹车片在各试验温度点的摩擦系数应在0.25-0.70之内(100℃时是0.25-0.65),检测出不合格批次的实测摩擦系数均低于0.25,而且不合格都出现在100℃-150℃或250℃-350℃两个温度区间,其他温度区间一般未出现实测摩擦系数不合格的情况。

(2)指定摩擦系数的偏差。这个指标主要是考核摩擦系数在不同温度点下的稳定性,如果摩擦系数在不同温度点时的实测值波动性过大,就会导致其与指定摩擦系数的偏差超出标准的规定而不合格。有一些刹车片所有温度点的实测摩擦系数虽然都合格,却因其在某个或某些温度点下的实测值与指定摩擦系数的偏差过大而导致“指定摩擦系数的偏差”不合格。

(3)磨损率。磨损率不合格是由于实测的磨损率过大,超出了最大限值。从检测结果来看,进口刹车片的磨损率基本都符合标准的要求。

摩擦性能属于强制性检测项目,刹车片的摩擦性能的优劣直接影响到汽车的制动性能和行车安全。摩擦性能不合格会导致汽车在行驶过程中制动失效,易引发交通事故。尤其是部分刹车片在高温(200℃以上)时的实际摩擦系数低于标准规定的最小值,俗称“热衰退”现象(图1)。刹车片的这种“热衰退”现象会给行车安全造成很大的风险,如车辆在长距离下坡时,由于刹车频繁,刹车片的温度比较高,如果其摩擦系数过小,就会造成刹车距离过长或刹车失灵,极易导致车辆在下坡时的速度和制动失控而酿成严重后果。

图1 “热衰退”现象的摩擦系数试验曲线

3.1.2 剪切强度

剪切强度也属于强制性检测项目,同样也直接关系到刹车片的安全性能。如果刹车片的剪切强度过小,刹车片在车辆制动时(特别是紧急刹车时)就可能会发生破碎、脱落,导致车辆制动失灵,给行车带来严重的安全隐患。从检测情况来看,剪切强度不合格的成因可以分为两种情况:

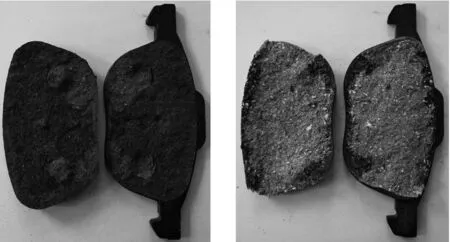

(1)粘结层的粘结强度过小。这种不合格是由于粘结层的强度小于2.5 MPa且小于摩擦材料的整体强度。试验时,摩擦材料与钢质背板从粘结层处分离,脱离后的摩擦材料一般都是一个整体(图2)。

图2 从粘结层分离

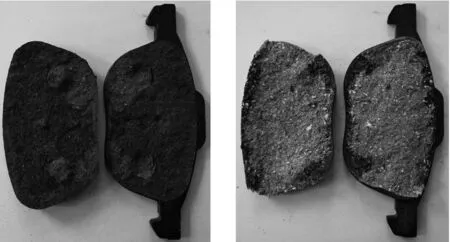

(2)摩擦材料的整体强度过小。这种不合格是由于摩擦材料的内部结合强度小于2.5 MPa且也小于粘结层的粘结强度。试验时,摩擦材料的内部首先发生溃散导致沿剪切力方向分层或者局部发生破碎或者碎边。试验后,背板上留有一定厚度层的摩擦材料(图3),脱离掉的摩擦材料有时会破碎为若干个形状和大小不一的碎片。

图3 从摩擦材料内部分离

3.1.3 标志和包装

标志和包装不合格是进口刹车片最突出的不合格项目,其不合格的类型主要有:

(1)标志不合格。刹车片本体和包装盒上均无简体中文信息(全是外文信息)、信息不全(缺少必需的指定摩擦系数、执行的标准号、检验包装日期等全部信息或部分信息)。

(2)包装不合格。无任何包装盒(箱)、无产品合格证。

虽然这两个检测项目都不是强制性检测项目,但其不合格也不容忽视:若刹车片及包装无简体中文信息和产品合格证,就不符合《中华人民共和国产品质量法》第二十七条的规定,同时也不利于维修人员和消费者甄别和选择合适的刹车片;若标志信息中未提供指定摩擦系数,摩擦性能中的“指定摩擦系数的偏差”这一强制性指标就无法检测和判定;若标志信息中无执行的标准号,则不符合国家及部分省市在标准化方面的某些法规的规定,消费者也无法确定该刹车片是否为符合我国强制性标准要求的合格产品。

3.2 不合格原因分析

造成刹车片摩擦性能和剪切强度不合格的直接原因是刹车片的配料配方或压制工艺存在技术问题,需要制造商依据GB 5762-2008标准的要求对生产工艺进行技术性调整和验证定型;而标志不合格则只能说明其制造商和进口商未按照我国的相关法律法规履行产品质量的主体责任,没有按照标准要求加贴包括必需信息的中文标签。另外,从国内外刹车片的产业发展现状、国内外检测标准的差异以及国家对进口刹车片的检验监管机制等方面来看,造成进口刹车片不合格率较高还有着以下深层次的原因:

(1)刹车片的国外制造商(或进口商)不重视我国产品质量法律法规的要求。一些国外的刹车片制造商(或进口商)自恃其产品通过了所在国家的市场准入检验或E-mark认证,认为其出口到中国也完全没有质量问题,同时也不了解或不重视我国的标准化管理制度和技术法规的强制性要求,输往中国的刹车并没有完全按照中国的强制性标准进行生产设计、工艺控制、型式检验并加贴规范的中文标签。

(2)国内外的刹车片检测标准存在显著差异。我国现行的GB 5763-2008是非等效采用日本的JIS D4411[3],摩擦性能是利用定速式摩擦试验机进行测定;北美执行的检测标准是VESC V-3[4]和SAE J661[5],摩擦性能是利用蔡斯(Chase)摩擦试验机进行测定;欧洲执行的检测标准是ECE R90[6],摩擦性能是利用克劳斯(Krauss)摩擦试验机进行测定。因GB 5763-2008规定的试验方法和判定依据均与北美和欧洲的检测标准之间存在较大差异,仅按照国外标准生产和检验合格的刹车片并不一定能完全符合GB 5763-2008的要求。

(3)我国对进口刹车片检验监管还存在不足。由于进口刹车片属于目录外(非法检)商品,出入境检验检疫机构无法对进口刹车片实施全面的入境检验监管,只能通过专项监督抽查的方式实施事后监管;而国内的市场监管机构几乎没有对进口刹车片实施专门的抽查或监管,即使在抽查中偶尔发现了不合格的进口刹车片,也仅仅对销售商(4S店)采取下架不合格商品、罚款等处罚措施,这些处罚措施的影响力一般都止步于被抽查的4S店,并没有延伸至进口商和汽车品牌商,也就无法引起汽车品牌商和国外制造商的足够重视并采取有效措施确保进口刹车片符合我国标准的要求。与之形成对比的是,我国不仅对国产刹车片实施了生产许可证制度,而且国内各级市场监管部门每年都在生产环节和流通领域开展专项监督抽查。近2年来,技术监督机构抽查的合格率都在90%以上[7,8],山东、上海等地工商局抽查的合格率也都在90%以上[9,10]。由此可见,国产刹车片的检测合格率明显高于进口刹车片的检测合格率。从质检总局发布的进口刹车片专项监督抽查通报来看,2016年进口刹车片摩擦性能和剪切强度等两个强制性项目的不合格率同比2015年分别下降了49.9%和38.9%[11],显而易见,出入境检验检疫机构开展的监督抽查及其后续依法处置对于提高其整体质量有着显著的促进作用。

4 结论

通过对进口刹车片的质量检测和结果分析可知:

(1)从现行的国家标准检测来看,进口刹车片的检测合格率较低,其摩擦性能和标志不合格的问题尤为突出,应引起各级市场监管部门的高度重视并采取行之有效的措施加强进口刹车片的质量监管。

(2)虽然GB 5763-2008中规定的检测项目及其试验方法与欧美国家的检测标准存在显著差异,但这些不合格的进口刹车片不符合我国现行有效强制性标准的事实确凿无误,其根本原因就是刹车片的制造商(或进口商)没有全面正视或完全遵守我国产品质量法规并按照我国技术法规的强制性要求实施产品的合规性管理。

(3)虽然出入境检验检疫机构通过监督抽查以及后续处置的方式促进其质量提升,也取得了显著成效;但由于进口刹车片属于目录外(非法检)商品,在实施全过程的检验监管方面还存在制度性缺失。

5 建议

鉴于以上的分析和结论,为加强进口刹车片的检验监管,确保进口刹车片的质量安全,提出如下建议:

(1)以新版GB 5763标准的即将发布为契机,进一步加强新版标准的行业宣贯和有效实施,引导进口刹车片的制造商(或进口商)高度重视我国的各项产品质量法律法规,确保进口刹车片完全符合我国技术法规的强制性要求。

(2)尽快将刹车片纳入法检目录,加强进口刹车片的全过程检验监管;在时机成熟时,也可以应考虑将其列为CCC认证产品。

(3)继续加强在入境口岸和流通领域开展进口刹车片的专项监督抽查,及时向社会公布抽查结果及预警信息,并联合所在地市场监管部门对不合格的进口刹车片实施依法处置。

[1]2016年进口汽车刹车片国家监督抽查近六成不合格.http://qingdao.ipraction.gov.cn/article/gzdt/201702/20170200124349.shtml.

[2]GB 5763-2008汽车用制动器衬片[S].

[3]JIS D4411,Brake Linings and Pads for Automobiles[S].

[4]VESC V-3,Minimum Requirements and Uniform Test Procedures for Motor Vehicle Brake Linings[S].

[5]SAE J661,Brake Linings Quality Test Procedure[S].

[6]ECE R90,Uniform Provisions Concerning the Approval of Replacement Brake Lining Assemblies,Drum Brake Linings and Discs and Drums for Power-Driven Vehicles and Their Trailers[S].

[7]质检总局关于公布2015年国家监督抽查产品质量状况的公告.http://cpzljds.aqsiq.gov.cn/cpzlccxx/gzdt/201602/t20160219_4616 79.htm.

[8]质检总局关于公布2016年国家监督抽查产品质量状况的公告.http://cpzljds.aqsiq.gov.cn/cpzlccxx/zlgg/zxgg/201701/t20170122_481653.htm.

[9]2015年全省流通领域商品质量抽检情况新闻发布会.http://www.sdaic.gov.cn/sdgsj/xwzx/xwfbh/819223/index.html.

[10]市工商局发布汽车制动器质量抽检情况.http://www.sgs.gov.cn/shaic/html/govpub/2016-12-16-0000009a201612150007.html.

[11]质检总局关于2016年进口汽车用制动器衬片监督抽查情况的通报.http://www.aqsiq.gov.cn/xxgk_13386/ywxx/jyjg/201702/t201 70220_483000.htm.

Determination and Analysis on the Quality Properties of Imported Brake Linings for Automobiles

MAO Chengtao, LI Yanqiu, HUANG Pu, SHI Songjie, HAN Futao

(Shandong Entry-Exit Inspection and Quarantine Bureau, Qingdao, Shandong, 266061)

The 325 lots of imported brake linings for automobiles were statistically analyzed with their testing results,and the targeted suggestions was proposed to improve the quality safety based on the discussion about the characteristic and its origin cause of disqualification found.

Imported Brake Linings for Automobiles;Quality Testing;Inspection and Supervision

U463.55

Email:maoct@sdciq.gov.cn

2017-02-28