活性炭脱附再生方法在废水处理中的应用

张悦悦, 杨 瑛*

(1.塔里木大学机械电气化工程学院,新疆 阿拉尔 843300;2.新疆维吾尔自治区普通高等学校现代农业工程重点实验室,新疆 阿拉尔 843300)

综 述

活性炭脱附再生方法在废水处理中的应用

张悦悦1,2, 杨 瑛1,2*

(1.塔里木大学机械电气化工程学院,新疆 阿拉尔 843300;2.新疆维吾尔自治区普通高等学校现代农业工程重点实验室,新疆 阿拉尔 843300)

论述了活性炭传统型和新兴型再生方法在废水处理中的应用,通过对两类常见再生方式的优缺点和适用条件进行对比,分析了目前活性炭再生技术的发展现状,介绍了活性炭再生效率评价指标、再生方法存在的问题及解决方法。

活性炭再生;传统型;新兴型;对比

1 活性炭的应用

活性炭是一种孔隙结构发达的含碳材料,既具有物理吸附特性,同时还具有化学吸附特性,由于拥有这种特殊的性质,活性炭常被作为吸附剂使用。制作活性炭的原料有果壳、椰壳、木料、竹炭、农林废弃物及褐煤等,通过物理化学等方式将原料进行粉碎、过筛、干燥、炭化、活化、清洗、再干燥等加工制成活性炭。目前,活性炭已广泛应用于工农业生产的各个领域,如石化业的无碱脱臭(精制脱硫醇)、乙烯脱盐水(精制填料)、催化剂载体(铂、铑等)、废水处理及水净化;电力行业的水质保护及处理;化工行业的气体净化、油脂脱色及溶剂回收等;黄金行业的黄金回收、尾液处理;食品行业的酒类、饮料及食品脱色和精制等。

随着工业化发展的不断加快,工业废水排放量也在急剧增多,我国面临着水污染的巨大挑战。目前,活性炭吸附法是治理工业水污染的方法之一,其利用活性炭表面的多孔性及其强大的比表面积,使工业废水中的有机污染物、无机污染物和重金属离子等被吸附于活性炭的孔隙表面,达到去除废水中有害物质的目的。

活性炭作为一种应用非常广泛的吸附材料,其在各行业的年使用量相当可观,废活性炭再生循环具有很强的环境效益和经济效益,并得到国家政策的支持和鼓励。近几十年来,国家先后发布了《中华人民共和国循环经济促进法》《“十二五”循环经济发展规划》等,以引起各领域对生活、生产中所产生废物再循环使用的重视。饱和活性炭作为再生原材料,既能有效地解决大量废弃活性炭难以处理的问题,又能有效地降低工业生产成本,为生产废弃物的资源化综合利用提供了新思路。

制备1 t优质活性炭,需要消耗约8 t木材或8 t原煤,得炭率约为12.5%,此过程会向大气排放大量CO2、CO、硫化物以及其他气体污染物。如果这1 t使用过的饱和活性炭作为废弃物直接被焚烧,则相当于向大气排放0.128 t的CO2。因此,从环保的视角综合考虑,活性炭的脱附再生领域具有广阔的市场发展前景。活性炭再生不仅可以减少对煤炭、木材资源的浪费,减少温室气体排放,降低不可再生能源消耗,而且还可以促进我国生态文明建设以及可持续发展目标的实现。

由于活性炭很容易达到饱和状态而降低或失去吸附性能,因而必须通过经常更换活性炭来达到除杂效果。但活性炭价格普遍较高,更换新炭会大大增加生产成本,所以必须考虑对饱和活性炭进行脱附再生,以降低运行成本,达到循环利用的目的。

为减少活性炭资源的浪费和二次污染,根据其可再生的性能特点,研究人员就活性炭的传统再生技术与新型再生技术做了大量的研究工作,探索了不同实验条件下活性炭再生的效果,传统型和新型再生法再生效率的对比分析表明两类实验方案各有其优缺点。

2 活性炭的再生机理

活性炭的再生[1]是指活性炭经过一定时间的吸附之后,由于被吸附质堵塞了活性炭的孔隙导致其吸附能力下降或完全丧失而变为饱和炭,经过再生方式将吸附质从饱和炭中解吸并分解出来,使得活性炭恢复其原有的吸附特性,得到可再次循环利用的活性炭。由于工业生产中活性炭经过一次吸附之后就丧失了其基本吸附特性,不能进行二次利用,造成了活性炭的极大浪费。基于绿色循环和经济角度考虑,对饱和炭再生技术的研究具有极其重要的意义。

由于活性炭的表面吸附性能不同使得附着和沉积在表面上的被吸附质种类繁多,要做到完全脱附各种被吸附质在技术上还很难做到。目前国内外传统的活性炭再生方法有热再生、微生物再生、化学药剂再生、常温常压湿法再生;新兴再生法有微波辐射再生、超声波再生、超临界流体再生、Fenton试剂氧化再生、低温等离子体再生以及光催化再生等。

3 传统活性炭再生技术

3.1 热再生法

热再生法[2]是目前我国处理活性炭脱附最普遍也是最容易实现的再生方法之一。其是通过高温的作用使饱和活性炭中的被吸附质慢慢从孔隙中脱离出来或者直接分解,使原本被吸附质堵塞的孔隙得到释放,从而恢复活性炭的再吸附能力。根据吸附质脱附的温度不同及热分解的难易程度不同,可将热再生法分为低温热再生和高温热再生两种。冯云晓等[3]以吸附亚甲基蓝饱和活性炭作为热再生方法的研究对象进行研究,实验结果表明当再生温度400 ℃、再生时间30 min、升温速度20 ℃/min时,热再生效果最佳,活性炭可循环使用4次。

3.1.1 低温热再生法

低温热再生法[4]常用于被吸附质为气体有机物的活性炭。主要针对沸点较低的小分子无机物、碳氢化合物和芳香族有机物,特别是这些物质的高浓度气体。通过蒸汽加热至100~200 ℃,此时饱和活性炭较易脱附。低温热再生可在吸附塔内进行,脱附后的有机物蒸汽经冷凝后可回收利用。

3.1.2 高温热再生法

高温热再生法常用于液相吸附的活性炭,即孔隙中含有水分,且被吸附质多数为有机物的活性炭,温度范围为100~1 000 ℃。其原理是随着不同温度梯度的变化,不同的被吸附质会先后发生独立的热分解反应。首先,在100 ℃以下,水分慢慢蒸发,这个阶段为干燥;其次,当温度加热到350 ℃时,低沸点有机物开始脱附,再进一步升温至800 ℃,高沸点有机物吸附质被热分解,转化为小分子物质的那一部分直接脱附,剩余部分通过缩聚反应成为固定碳形态而残留在孔隙中,这个阶段为炭化;最后,温度到达800~1 000 ℃,通过活化操作使热分解过程中残留的固定碳氧化分解,这个阶段为活化。

3.2 化学溶剂再生法

化学溶剂再生可分为酸碱溶液混合再生和溶剂萃取再生两种。

3.2.1 酸碱溶液混合再生法

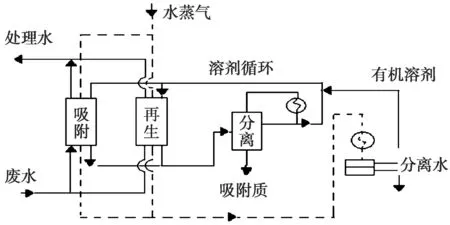

酸碱溶液混合再生法适用于对溶液中pH值影响很大的被吸附质脱附。在脱附操作中,使用硫酸、盐酸等与氢氧化钠混合以改变溶液的pH值,目的是增大饱和活性炭中被吸附质的溶解度使其直接脱附,或者使被吸附质和酸碱溶液直接发生化学反应生成易溶于水的盐类。这种方法的优点是不需要增加设备,操作简单,周期短,成本低。但容易造成化学设备腐蚀,同时再生的活性炭由于酸碱溶液的浸渍会使得多数紧密相连的微孔被腐蚀,造成吸附能力下降,再生效率差。酸碱溶液混合再生工艺流程如图1所示。

图1 酸碱溶液混合再生工艺流程

3.2.2 溶剂萃取再生法

溶剂萃取再生是利用吸附质在两种互不相溶(或微溶)的溶剂中溶解度或分配系数的不同,使其从一种溶剂中转移到另外一种溶剂中。具体操作原理是通过改变实验条件如温度、溶液酸碱度(pH值),打破溶剂、活性炭与被吸附质之间的吸附平衡关系,使吸附质直接脱附。根据使用的溶剂不同,可分为无机溶剂(HCl、NaOH、H2SO4、NaCl等)再生和有机溶剂(C6H6、CH3COCH3、CH4O等)再生,有机吸附质在有机溶剂中溶解度大,所以选用溶剂时要考虑吸附质的种类以提高再生效率,这种再生方法通常用于回收具有较高价值的吸附质。溶剂萃取再生的优点是操作便捷,装置简单,投入小,炭损率小,被吸附质可回收利用;缺点是再生效率低,微孔容易堵塞,再生吸附性能差。溶液萃取再生工艺流程如图2所示。

图2 溶液萃取再生工艺流程

3.3 微生物再生法

微生物再生[5]是利用在实验室内无菌操作培养的微生物将吸附在活性炭上的被吸附质经过代谢而氧化分解,变成简单小分子有机物质或无机物质。微生物再生要求被吸附质为有机物质,再生原理是微生物在活性炭颗粒周围生长一层嫌气性生物膜,分解被吸附的高分子物质或者生物分解度低的物质。通过这种作用使难于被吸附质解吸,再通过外侧的好气性微生物而被氧化。微生物法成本较低,但再生时间较长,易受水质和温度的影响。此外,微生物对外界环境比较敏感,需在特定空间进行实验操作,且在降解过程中不会将所有的有机物彻底分解成CO2和H2O,其中间产物仍有残留,造成微孔的堵塞,使再生效率明显降低。这种方法的局限性是只能利用特定的微生物分解有机物分子,被吸附质不能被回收利用。

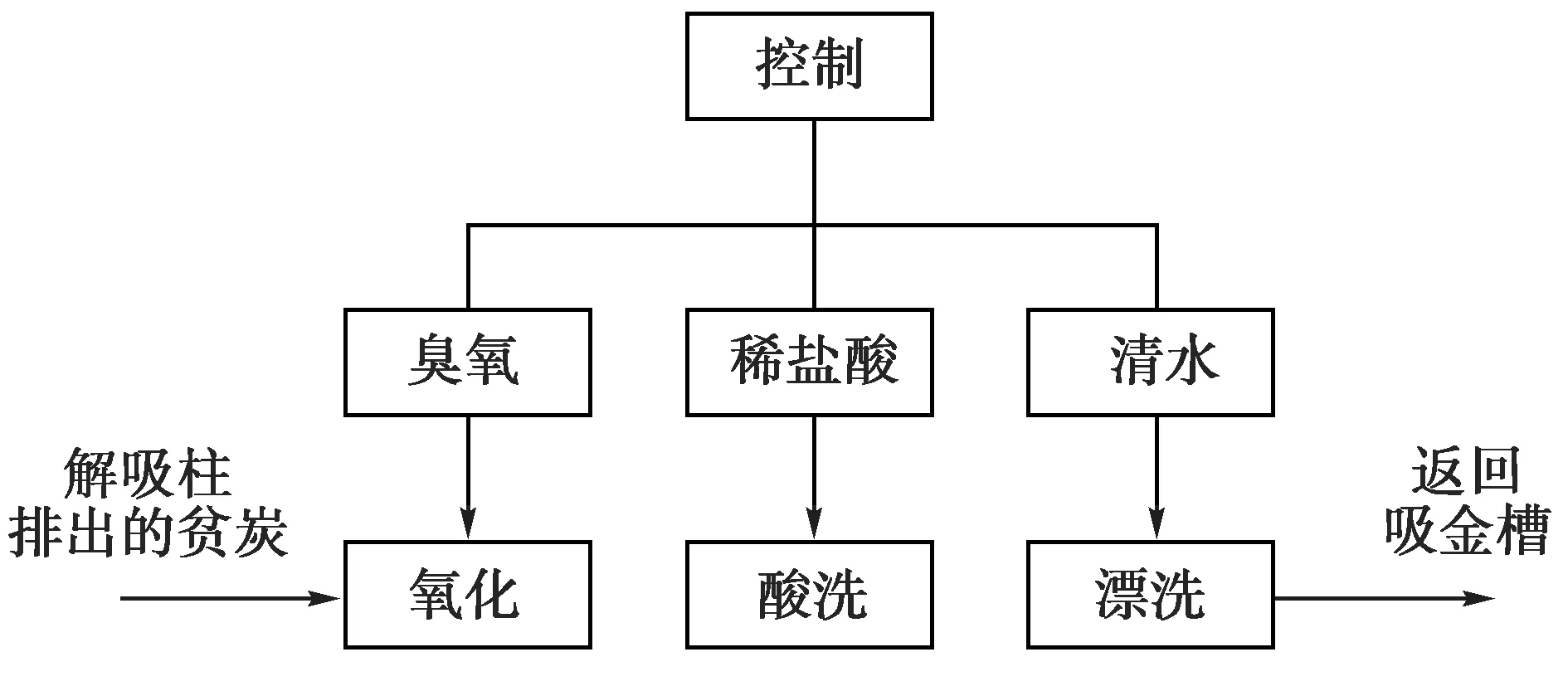

3.4 常温常压湿法再生法

刘强等[6]对常温常压提金炭再生提出了三步法,即“臭氧氧化-盐酸酸洗脱附-漂洗”,其工艺流程如图3所示。实验结果表明,这种方法可有效地恢复提金炭的吸附能力,实验最佳条件为氧化剂投加量每吨炭200~250 g、臭氧质量浓度15~25 mg/L(臭氧液混合方式采用微气泡曝气)、洗脱用盐酸体积分数5%、运行时间1.5~2 h。通过权威检测验证:常温常压提金炭湿法再生工艺小型试验碘值平均恢复率可达88.75%,炭损率1.53%,运行能耗低于70 kW·h/t。通过这种工艺方法,可以实现黄金矿业领域提金炭再生,降低能耗,提高生产效率。

图3 提金炭再生工艺流程

4 新型活性炭再生技术

近年来,新型再生技术不断创新突破,在生物资源与环境领域更是取得了巨大进展,改良了传统再生工艺,新型再生技术主要有以下五种。

4.1 微波再生法

微波再生法是在热再生法原理的基础上近一步发展起来的创新型再生方法,其再生的原理与传统的热再生法类似,是通过微波给活性炭快速加热,可在短时间内达到再生要求的高温[7](微波指波长为1~1 000 mm、相对频率为300~300 000 MHz的电磁波),该方法的应用可大大缩短再生时间,快速恢复活性炭吸附性能,且再生效率高,是一种节能、经济环保的新型再生技术。目前,微波法再生技术不仅用于活性炭,而且还可用于沸石、硅胶和高聚合物等吸附剂的再生。Ania等[8]对载苯酚活性炭再生的脱附和孔隙结构变化用微波辐射和传统电子炉再生两种方法进行了对比,结果表明微波再生后活性炭在吸附性能和孔隙结构方面都有所提高和改善。冒海燕等[9]采用低温微波法和电加热法两种再生方法对载甲苯活性炭进行试验对比,结果表明低温微波法最佳条件为150 ℃低温微波加热,再生效率4.5%/min,再生时间为22 min。此时活性炭经过5次微波再生循环,对甲苯还能够保持初始的吸附量,且再生率均达到99%以上。传统电加热再生法再生时间是微波法的3~6倍,功率能耗也高达3倍。

4.2 超临界流体(SCF)再生法

超临界流体(SCF)再生法是该领域研究的最新方法,它主要利用SCF的特殊性质对吸附质进行萃取分离以实现活性炭再生[10]。如超临界CO2流体对非极性物质烷烃、中等极性物质包括多环芳烃(PAHS)和多氯联苯(PCBS),醛类、醇类、有机杀虫剂和脂肪等都是良好的溶剂。SCF对吸附态液相有机物分子的可溶解性与活性炭固体的不溶解性构成了该技术的基础。同时,有机物分子在SCF中可以快速扩散和减压(或变温)易于分离与富集。根据SCF萃取原理,利用SCF作为溶剂,有机物为溶质,在溶剂中,吸附在活性炭上的有机物溶解度变大,直接扩散或溶解于SCF溶剂之中。同时由于SCF溶剂性质主要取决于流体的温度和压力,适当地改变温度或压力就可以将有机物与溶剂进行有效分离,从而达到活性炭再生的目的。超临界CO2再生活性炭工艺流程如图4所示。操作步骤如下:废水先经过塔1或塔2,其中有机物被活性炭吸附,净化后的废水达标排放。吸附塔饱和后采用超临界CO2再生,吸附、再生操作可通过高压阀门控制在塔1和塔2中交替进行。再生过程可简述如下:超临界CO2循环进入塔1或塔2,与吸附饱和的活性炭不断接触发生萃取,然后通过透平膨胀器3或减压阀降低压力,超临界CO2将其溶解的有机物在分离器中分离出来。

图4 超临界CO2再生活性炭工艺流程1.吸附反应塔;2.脱附再生塔;3.膨胀器;4、7.换热器;5.分离器;6.压缩泵;8.CO2贮槽

陈皓等[11]研究用超临界CO2萃取苯再生活性炭,实验验证超临界CO2在温度为45 ℃、压强为16 MPa、反应时间为80 min时再生效率高达80%以上。经过1次再生后的活性炭,对苯的吸附量增加到初始吸附值的1.2倍。这一现象在很大程度上说明,超临界CO2对活性炭表面结构不但不会产生破坏,还会起到一定的活化作用,增加了活性炭微孔数量。

4.3 超声波再生法

超声波再生[12]的机理主要是利用超声空化作用,超声波空化作用是指液体中的微小气泡核在超声波作用下产生振动,当声压达到一定值时气泡迅速膨胀,然后突然闭合,在空化气泡崩溃的瞬间会产生局部的高温、高压冲击波,高温将H2O分裂成OH-形式,高压冲击波使吸附剂表面的有机物通过热解和氧化作用得到有效分离。康文泽等[13]将饱和活性炭通过超声波再生处理,研究不同影响因素,对不同再生条件下再生液的脱色率和碘值进行评价。实验结果表明,超声波再生活性炭的最佳条件为超声波功率220 W、溶液pH=1,超声处理时间120 s、芬顿试剂浓度6.0 mmol/L。

4.4 Fenton试剂氧化再生法

Fe2+和H2O2的混合溶液叫做标准Fenton试剂,它是一种强氧化剂,适用于预处理一般化学氧化反应难以解吸的有机废水以及对废水的深度处理。这种再生方式具有操作便捷、反应迅速、可产生明显絮凝等优点,现已被大范围应用于处理芳烃、酚类、化学农药及难降解有机废水,并取得了良好的脱附效果及经济效益。试剂法很少单独作为一种技术处理有机废水,其价格昂贵,常与微电解法、活性炭吸附法、混凝沉降法、生物处理法等联合使用,将其应用于废水的预处理或最终深度处理。陈彬等[14]的Fenton试剂氧化再生活性炭对LAS模拟废水处理结果表明,对浓度为500 mg/L的模拟废水,其最佳操作条件为pH=3,浓度为30%的H2O2溶液投加量分别为2 mL/L和1 mol/L时,H2SO4溶液投加量为4 mL/L,反应时间为60 min,去除率高达80%;程丽华等[15]采用试剂对氯酚、苯酚、间甲酚、一二氯酚、对硝基酚和邻硝基酚进行模拟水样处理,结果表明Fenton试剂降解酚类有机物效果十分明显。其最佳条件为pH=3,含酚溶液浓度分别为4 mmo1/L和5 mmo1/L时,室温条件下反应40 min,试剂对不同含酚类物质浓度的去除率均高达90%以上。王喜全等[16]用试剂氧化处理垃圾渗滤液生化出水,最佳条件为pH=7,Fe2+和H2O2比率为1∶4,双氧水投加量为0.05 mol/L,反应时间为210 min,去除率可达80.5%。

4.5 低温等离子体再生法

等离子体也称非热力学平衡等离子体,是由部分失去电子后的粒子和脱离束缚的自由电子(主要包括离子、原子、分子和自由基等)构成的呈电中性的集合体[17]。由于其自由电子温度高,周围其他粒子温度相对较低,使得整个体系呈现低温状态的同时含有足够数目的高能自由电子。至今为止,学者们对低温等离子体再生法尚未了解透彻,具体再生机理还未明确。康凯等[18]探究发现低温等离子体再生法的机理可能与等离子体刻蚀技术相类似,同时伴随着低温等离子体的降解作用而存在双重效应,即物理效应和化学效应。其再生机理可能是多种机制的协同配合作用使吸附质在等离子体表面完成脱附。

5 活性炭再生方法的分析与评价指标

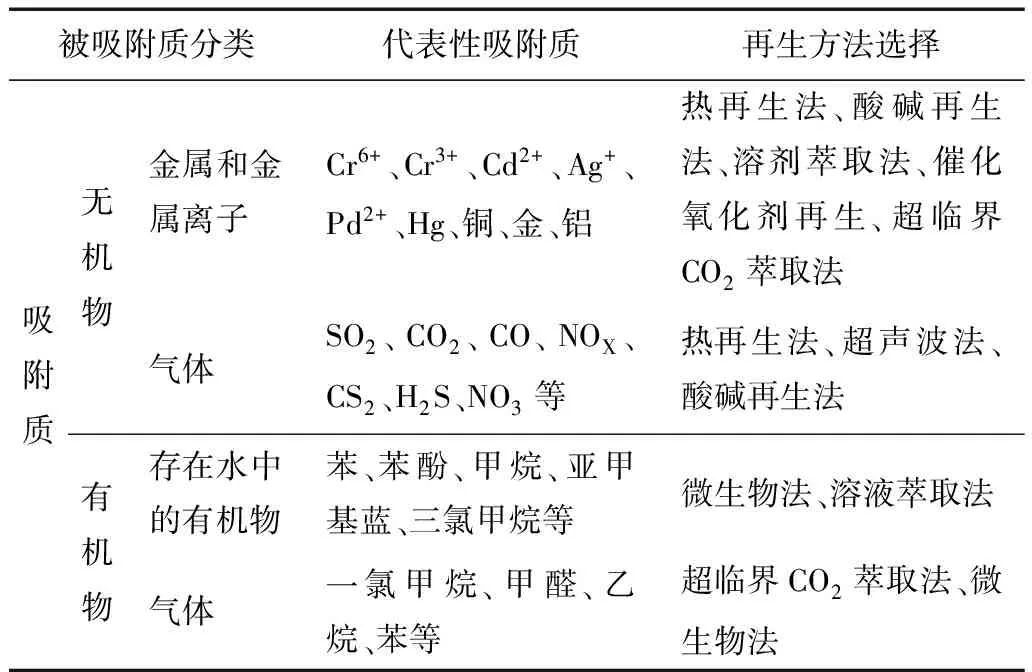

再生方法对吸附质脱附效果有直接影响,不合适的再生法不仅延长了再生时间,增加了生产成本,还会导致活性炭的孔隙结构发生塌陷,再生效率变差。因此根据被吸附质的性质选取适当的方法不仅可以减少再生时间,还可以提高活性炭的再生效率。活性炭再生方法的选取主要取决于被吸附质的种类,见表1、表2。

表1 被吸附质的分类与再生方法选择

被吸附质分类代表性吸附质再生方法选择吸附质无机物金属和金属离子Cr6+、Cr3+、Cd2+、Ag+、Pd2+、Hg、铜、金、铝热再生法、酸碱再生法、溶剂萃取法、催化氧化剂再生、超临界CO2萃取法气体SO2、CO2、CO、NOX、CS2、H2S、NO3等热再生法、超声波法、酸碱再生法有机物存在水中的有机物苯、苯酚、甲烷、亚甲基蓝、三氯甲烷等微生物法、溶液萃取法气体一氯甲烷、甲醛、乙烷、苯等超临界CO2萃取法、微生物法

表2 两种活性炭脱附再生方式的对比

再生方式再生效率再生时间能耗炭损率传统再生法热再生高长高高化学药剂再生中短低高微生物再生低长低--新型再生法微波再生高短低低超声波再生低短低低超临界CO2萃取再生高短高低Fenton试剂氧化再生高短低低

5.1 再生效果评价指标

再生效果评价是指再生炭与原炭活性能力强弱的对比,黄律先等[19]认为再生效果主要评价指标应包括以下3个方面:①再生活性炭得率;②活性炭吸附性能的恢复程度;③对活性炭颗粒强度、硬度及热疲劳的影响。

为了恢复活性炭吸附性能,生产中不断强化再生条件,导致活性炭强度、硬度下降,活性炭得率降低[20]。

5.2 再生效率评价方法

目前,活性炭再生效率评价方法主要有韦伯(Weber)穿透曲线法、吸附等温线法和吸附试验法三种。

(1)韦伯(Weber)穿透曲线法。活性炭吸附过程中吸附柱出口吸附质浓度变化曲线称为韦伯(Weber)穿透曲线。Mourand[21]通过穿透曲线吸附试验,在相同条件下对新炭和再生炭进行对比分析,通过微积分计算新炭与再生炭在穿透曲线中进出水浓度的容积比率计算再生效率。

(2)吸附等温线法。吸附等温线法是指在一定温度下吸附质分子在两相界面上吸附过程达到平衡时它们在两相中浓度之间的关系曲线。陈玲等[22]研究在恒定温度条件下,活性炭对吸附质的吸附容量与平衡浓度之间的关系曲线,首先在不同再生条件下分别对新炭及再生炭进行吸附等温线测定,然后基于相同平衡液相浓度下的新炭与再生炭吸附容量的比率计算出再生效率;由于合成吸附等温线实验操作需要至少6个点,因此该法实验操作比较复杂,实用性较差。

(3)吸附试验法。Narbaitz等[23]按照吸附等温线单点试验的要求,在完全相同的吸附初始条件(吸附质浓度、吸附容量、活性炭量)下对新炭及再生炭进行吸附试验,通过测定平衡时液相的平衡浓度得到相应的吸附容量,新炭吸附容量与再生炭吸附容量之比的倒数即为再生效率。

6 活性炭再生法存在的问题

(1)虽然传统再生技术成熟,但由于再生方法得炭率低,再生后吸附能力差,再生过程中会产生二次污染等问题,在经济性、实用性和环保性几方面都存在明显缺陷。

(2)有些新兴型的活性炭再生方法存在技术性难题,需要大量的研究实践才能解决。

(3)由于活性炭吸附的吸附质种类繁杂,形貌以及性质各不相同,导致活性炭再生技术的发展受到一定限制。

(4)国内现有再生仪器及技术比较落后,如分离技术不能完全将再生后的活性炭从再生系统中有效分离,造成部分活性炭再生效率低,再生速率缓慢。

(5)有些活性炭再生方法对实验操作要求低、能耗相对较少,但目前对其再生机理的研究不够清晰,导致活性炭再生过程相对缺乏安全性保障。

(6)目前部分再生方法和再生机理还处于研究阶段,还不能进一步应用于大规模生产,限制了再生活性炭在生产生活上的实际应用。

7 解决方法及建议

对活性炭再生方法及再生技术存在的问题已经找到了相应的解决方向,但如何近一步突破各限制因素仍需研究人员不懈地努力与探索。

(1)日本、美国等发达国家的活性炭种类繁多,而我国的活性炭产品品种十分有限,建议国内活性炭企业向发达国家看齐,多借鉴日本的ZnCl2法制备活性炭技术和美国的HPO3法生产活性炭技术[24-26],提升新技术以及新产品的研发力度,实现活性炭品种的多样化和性能的高效化。

(2)由于处理废水的活性炭多为粉末状或小颗粒状,再生分离难度很大。实际应用中需要根据活性炭的种类、用途以及被吸附质的性质,选择相应的再生方法。

(3)在对传统再生工艺进行不断改进的同时,还应致力于研究新的再生及分离技术,对某些再生法机理不明确的可以通过建立数学模型或假设演绎,进行深入研究。

(4)不仅要改进活性炭的再生技术,而且要重视活性炭的制备工艺。如对原料进行预处理,使用催化活化剂、模板,利用物理化学联合活化法制得超性能活性炭等方法,都在一定程度上加快了活性炭制备工艺的进步。

(5)随着活性炭应用领域的不断扩大,利用废弃物(如农业废弃物、木质废弃物、废弃轮胎、城市污泥污水等)制备活性炭、研制具有复合性能的活性炭具有广阔的发展前景。

8 结论

随着活性炭吸附工艺的广泛应用,饱和活性炭的后处理已成为首要问题。再生作为有效的废弃物循环利用方法已得到广泛关注,现结合活性炭不同种类再生法的研究现状,对其应用发展做以下总结。

(1)传统的热再生法已难以满足市场的需求,为能适应连续的大规模工业化生产,微波辐射法以其能耗低、再生速度快等优点为活性炭再生领域开辟了新思路,微波辐射再生在未来的市场竞争中将具有非常大的潜力。

(2)微生物再生法对微生物的选择相对苛刻,主要是菌类与某些特定污染物的对应再生性强,这些问题可以通过建立基因工程强化某种特定基因,达到加速降解吸附质的目的,未来需在菌种的选育方面多作研究。

(3)超声波再生的研究主要集中于活性炭,研究方向较为单调,需拓展超声波再生适用吸附材料种类的研究,并深入开展对超声波再生机理的研究,为超声波再生技术在工业化生产中的应用奠定理论基础。

(4)低温等离子体再生法存在吸附质部分降解的问题,需要在吸附质回收再利用领域近一步开展低温等离子体再生机理的研究,探究等离子体热力学及动力学的脱附规律。

(5)现存的每种再生方法都有其各自的优缺点,如果将以上某两种或多种方法联合使用可能达到优劣互补的效果,得到更高的再生效率,这也是值得广大学者深入研究的重要方面。

(6)再生方法具有多样性,吸附材料再生方法的选择取决于被吸附质的种类及性质,选择合适的再生方法是再生优质活性炭的前提。

[1] 孙康,蒋剑春.国内外活性炭的研究进展及发展趋势[J].林产化学与工业,2009,29(6):98-104.

[2] 孙康,蒋剑春.活性炭再生方法及工艺设备的研究进展[J].生物质化学工程,2008,42(6):55-60.

[3] 冯云晓,腊明.改性活性炭热再生效果研究[J].广州化工,2016,44(19):86-91.

[4] 刘晓咏,欧阳平.吸附材料再生技术研究进展[J].现代化工,2015,35(11):37-40.

[5] 林冠烽,牟大庆.活性炭再生技术研究进展[J].林业科学,2008,44(2):190.

[6] 刘强,梁国海.常温常压湿法活性炭再生工艺的研究与应用[J].黄金,2016,9(37):54-57.

[7] Dehdashti A,Khavanin A.Regeneration ofgranular activated carbon saturated with gaseous toluene by micro-wave irradiation[J].Turkish Journal of Engineering & Environ-mental Sciences,2010,34(13):49-58.

[8] Ania C O,Parra J B. Effect of microwaveand conventional regeneration on the microporous and mesoporousnetwork and on the adsorptive capacity of activated carbons[J].Microporous and Mesoporous Materials,2005,85(1-2):7-15.

[9] 冒海燕,周定国.采用低温微波法和电加热法再生载甲苯活性炭[J].南京林业大学学报:自然科学版,2014,38(6):141-145.

[10] 刘勇弟,高勇.超临界流体活性炭再生技术[J].化工进展,1999(1):47-49.

[11] 陈皓,刘勇弟.超临界二氧化碳萃取再生吸苯活性炭的研究[J].化工环保,2001,21(2):66-69.

[12] 连子如,于海琴.焦化废水吸附饱和活性炭的超声波再生研究[J].资源与环境,2015(7):153-155.

[13] 康文泽,李艳伟.超声波法活性炭再生研究[J].煤炭技术,2011(2).

[14] 陈彬,李彦旭.吸附氧化法处理废水的试验研究[D].广州:广东工业大学,2008(5):71-73.

[15] 赵建夫.焦化废水中难降解有机物在厌氧酸化一好氧生物处理过程中的降解机理研究[J].中国环境科学,1991,11(4):261-265.

[16] 姚宏,马放.臭氧一固定化生物活性炭滤池深度处理石化废水的试验研究[J].环境污染治理技术与设备,2006(5):83-86.

[17] Sivachandiran L,Thevenet F.Isopropanol removal using MnxOy、packed bed nonOthermalplasma reactor-comparison between continuous treatment and sequential sorption/regeneration[J].Chemical Engineering Journal,2015(27):327-335.

[18] 康凯,白书培.吸附材料的低温等离子体再生法研究进展[J].化工进展,2016,35(1):235-241.

[19] 黄律先.木材热解工艺学[M].2版.北京:中国林业出版社.1996:179-180.

[20] 杜尔登.自来水厂活性炭再生技术与成本分析[J].净水技术,2008,6(27):55-57.

[21] Mourand J T.Regeneration of spent adsorbents using homogeneous advanced oxidation[J].Wat Environ Res,1995,67(3):355-363.

[22] 陈玲,赵建夫.活性炭湿式氧化再生效率评价方法[J].环境科学,2001,22(1):32-36.

[23] Narbaitz RM,Cen J.Alternative Methods for Determining the Percentage Regeneration of Active Carbon[J].Wat Res,1997,31(10):2532-2542.

[24] 韩庭苇,王郑.活性炭的再生方法比较及其发展趋势研究[J].化工技术与开发,2016,45(10):44-48.

[25] 祖元刚,胡茂盛,赵修华,等.生物、物理吸附与光解处理硝基苯污水的特性比较研究[J].森林工程,2007,23(4):18-20.

[26] 张冠中,赵师辛,陈梦涵,等.碱木质素基活性炭的制备与孔结构特征[J].林业机械与木工设备,2017,45(2):35-39.

(责任编辑 王琦)

Application of Activated Carbon Desorption and RegenerationMethod in Wastewater Treatment

ZHANG Yue-yue1,2,YANG Ying1,2*

(1.Shool of Mechanical and Electrical Engineering,Tarim University,Alar Xinjiang 843300,China;2.Modern Agricultural Engineering Key Laboratory of Colleges & Universities under the Ministry of Education of Xinjiang Uygur Autonomous Region,Alar Xinjiang 843300,China)

The application of traditional and new activated carbon regeneration methods in wastewater treatment is discussed.Through the comparison of the advantages & disadvantages and application conditions of the two common regeneration methods,the present development situation of the activated carbon regeneration technology is analyzed,the evaluation indexes of regeneration efficiency of activated carbon,the problems existing in the regeneration methods and relevant solutions are introduced.

activated carbon regeneration;traditional type;new type;comparison

2017-04-26

国家自然科学基金项目“棉秆基活性炭表面改性吸附重金属的性能及机理研究”(51466014)

张悦悦(1993-),女,新疆霍城人,塔里木大学在读研究生,硕士,主要从事生物环境与能源工程方面的研究,E-mail:1654219956@qq.com。

*通讯作者:杨 瑛(1979-),女,甘肃敦煌人,副教授,博士,主要从事生物环境与能源工程方面的研究,E-mail:591908603@qq.com。

X784

A

2095-2953(2017)09-0010-07