利用木材炭化促进药剂实现木材在室温下炭化的工艺研究

孟黎鹏, 何 超, 张海霞, 沈佳龙, 周纯洁, 李杰玲,吕剑平, 毕立群, 吕梦燕, 王瑞明, 万劲松

(吉林省林业科学研究院林产品质量监督检验站,吉林 长春130032)

研究与设计

利用木材炭化促进药剂实现木材在室温下炭化的工艺研究

孟黎鹏, 何 超, 张海霞, 沈佳龙, 周纯洁, 李杰玲,吕剑平, 毕立群, 吕梦燕, 王瑞明, 万劲松

(吉林省林业科学研究院林产品质量监督检验站,吉林 长春130032)

使用化学药剂A对木材进行浸泡处理后,在气干条件下不需再附加任何条件即可实现木材的炭化变色。分析了在室温条件下进行木材炭化的炭化工艺及其影响因素。

木材炭化;炭化处理剂;炭化促进剂;炭化药剂

木材经化学药剂A处理后在室温下即可实现炭化变色,对处理后木材的室温炭化工艺进行研究,以探讨室温下木材的炭化工艺及其影响因素[1-2]。

1 试验条件

制作木材试件,尺寸规格为柞木50 mm×50 mm×40mm、杨木100 mm×50 mm×40mm。

分别配置0.5%、1%,5%、10%和15%浓度的化学药剂A溶液,将两种试件分别浸泡于不同浓度的溶液中72 h,然后将试件从不同浓度的溶液中取出,置于有阳光的窗台位置照射干燥,干燥30天。

2 木材颜色变化

2.1 炭化药剂浸泡处理后木材颜色的变化

炭化药剂浸泡处理后木材颜色的变化如图1~5所示。

图1 0.5%溶液浸泡后柞木和杨木的颜色

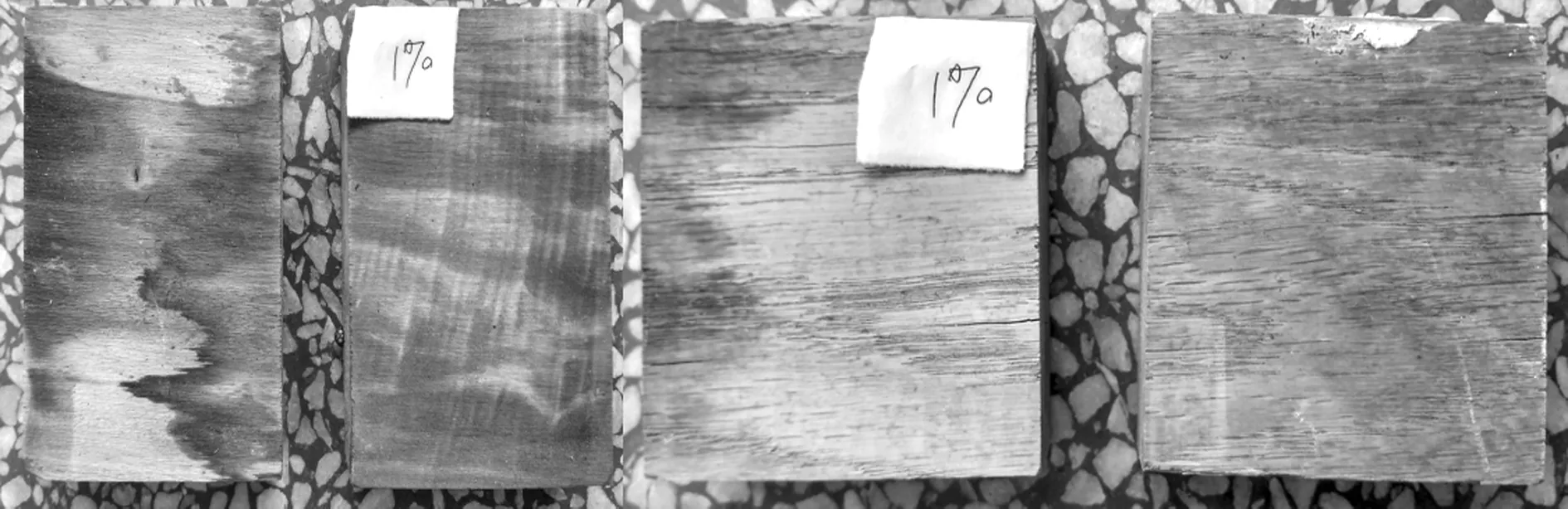

图2 1%溶液浸泡后柞木和杨木的颜色

图3 5%溶液浸泡后柞木和杨木的颜色

图4 10%溶液浸泡后柞木和杨木的颜色

图5 15%溶液浸泡后柞木和杨木的颜色

(1)杨木和柞木经炭化药剂A浸泡后颜色总体来看是随着炭化药剂浓度的提高而变深,由浅色向灰色和黄棕色变化。

(2)柞木经浓度10%以下炭化药剂处理后颜色基本没发生变化,经4种浓度药剂处理后颜色基本没有差异,但经浓度15%溶液处理后颜色明显发黄,向棕色变化。

(3)杨木经浓度10%以下炭化药剂处理后颜色逐渐变深,且有变灰色现象;当处理药剂浓度为15%时,浸泡后木材的颜色明显变成棕色。

(4)在浸泡的过程中木材没有发生明显的炭化现象。

2.2 光照对炭化的影响

木材经药剂处理后的光照变色情况如图6~10所示。

图6 0.5%药剂处理后杨木和柞木的光照变色

图7 1%药剂处理后杨木和柞木的光照变色

图8 5%药剂处理后杨木和柞木的光照变色

图9 10%药剂处理后杨木和柞木的光照变色

图10 15%药剂处理后杨木和柞木的光照变色

(1)随着炭化药剂处理浓度的提高,木材颜色变得越来越深,颜色的变化速度也随着处理药剂浓度的提高而加快。木材炭化颜色变化的规律是本色→发黄→古铜色→胡桃色→黑色。

(2)药剂浓度为1%以下时,木材的颜色变化不均匀,未完全变色;药剂浓度为0.5%时处理的木材,仅仅有个别部位颜色变褐,因此这种浓度的药剂不适合均匀处理木材。

(3)药剂浓度为5%以上时,在有阳光照射的情况下,30天后木材的颜色得到了均匀、明显的变化,颜色变成褐色、古铜色及部分黑色,基本呈现出了炭化木的颜色,非常漂亮。

(4)药剂浓度15%时,颜色变化速度更快,颜色更深,但木材表面会出现过度炭化现象,具体表现为木材表面炭灰过多,用手触摸有发黏发潮湿的感觉。

(5)柞木的颜色变化和杨木的颜色变化规律一致,但杨木的炭化颜色更为均匀、细腻。5%浓度的药剂处理杨木即可均匀变色,而5%浓度药剂处理的柞木则变色不够均匀自然。

2.3 阳光照射和不照射对木材炭化颜色的影响

经不同浓度的炭化药剂浸泡后,将没有经过光照的面和经过阳光直射的面进行颜色对比,对比结果如图11~13所示。

图11 5%浓度下柞木、杨木光照面和逆光面的颜色对比

图12 10%浓度下柞木、杨木光照面和逆光面的颜色对比

图13 15%浓度下柞木、杨木光照面和逆光面的颜色对比

(1)从图11、图12和图13可以看出,阳光直射的面炭化颜色明显比逆光面的炭化颜色要深。

(2)没有经过阳光照射的逆光面处理后颜色也会发生变化。

2.4 炭化处理药剂浓度对炭化效果的影响

从实验结果可以看出,炭化药剂浓度对柞木和杨木的炭化效果都有显著影响。

(1)处理药剂浓度为5%以下时,木材的炭化效果不明显,木材变色不均匀或者不变色。

(2)处理药剂浓度为15%以上时,木材表面会过度炭化,在木材表面会产生细小的炭化颗粒(变成碳灰),而且木材表面会有潮湿滑腻的感觉。不仅造成木材力学强度的降低,而且不利于木材表面的油漆涂饰。

(3)木材炭化合理的炭化药剂浓度应为5%~10%。

3 结论

(1)炭化药剂浸泡木材时,木材并未发生明显的炭化变色。干燥过程中由于水分的挥发,炭化药剂变浓,才使木材发生炭化变色。

(2)无论是否加热,木材经炭化促进药剂浸泡后,在干燥过程中都会发生炭化变色,室温下气干过程中木材会逐步发生炭化反应。光照能促进炭化反应的速度和程度,木材光照面的炭化颜色及程度要比逆光面深。

(3)药剂浓度为5%以下时处理后的木材炭化不明显,变色不均匀;药剂浓度为15%时处理后的木材表面会有过度炭化现象。因此合理的炭化浓度应在5%~10%之间。

(4)可以通过浸泡处理后再气干的方式对木材进行炭化,炭化后木材颜色厚重,和炭化木一致。

(5)整体来说,质地疏松的杨木要比柞木炭化的程度高,也更容易炭化。

[1] 林兰英,陈志林,傅峰.木材炭化与炭化物利用研究进展[J].世界林业研究,2007,20(5):22-26.

[2] 牛笑一.木材炭化的特点及应用[J].家具与室内装饰,2010(12).

(责任编辑 张雅芳)

Research on Technology for Realizing Carbonization of Wood at RoomTemperature Using Wood Carbonization Accelerating Medicament

MENG Li-peng, HE Chao, ZHANG Hai-xia, SHEN Jia-long, ZHOU Chun-jie,LI Jie-ling, LU Jian-ping, BI Li-qun, LU Meng-yan, WANG Rui-ming, WAN Jin-song

(Wood Product Quality Supervision and Test Center of Jilin Forestry Science Institute,Changchun Jilin 130032,China)

After using Chemical Agent A for wood soaking treatment,the carbonization and discoloration of wood can be realized under the air drying conditions with no additional conditions.The carbonization process and its influencing factors of wood carbonization at room temperature are analyzed.

wood carbonization;carbonization treating agent;carbonization accelerating agent;carbonization medicament

2017-04-18

吉林省林业厅育林基金项目“木材炭化技术研究”(2013-005)

孟黎鹏(1981-),男,助理研究员,硕士,主要从事木质林产品的质检及科研工作,E-mail:55715962@qq.com。

TS612

A

2095-2953(2017)09-0028-03