单纯形法优化碱溶酱渣中粗蛋白的工艺研究

吴国权,朱新贵,李学伟

(李锦记(新会)食品有限公司,广东 江门 529156)

单纯形法优化碱溶酱渣中粗蛋白的工艺研究

吴国权,朱新贵*,李学伟

(李锦记(新会)食品有限公司,广东 江门 529156)

利用单纯形法优化碱法溶解酱渣中粗蛋白的工艺,以酱渣中粗蛋白在碱液中的溶解比例为指标,筛选最佳的料液比、时间、温度及pH等参数。结果表明:采用该方法能搜索到最优结果,满足收敛条件,并且确定最优工艺参数为:料液比0.05,时间78.9 min,温度66.9 ℃,pH 11.67,在该条件下酱渣中粗蛋白在碱液中的溶解比例为78%。

单纯形;酱渣;粗蛋白

酱渣是酱油生产过程中的副产物,粗蛋白含量约为20%~30%(以干基计)[1],高盐分提高了其被再利用的门槛,致多数厂家以低价出售,更有甚者直接将其作为垃圾处理,不仅浪费了资源,同时对环境也构成了威胁。随着食品工业的崛起,酱油产量每年以10%的速度递增[2],至2014年产量达到825万吨,约产生550万吨酱渣(以含水75%计)[3],数量相当可观。为了再加工利用酱渣,部分学者开始从事该方面的研究,并取得了一定的成果[4-7]。近期也有学者对碱法提取大豆中的蛋白做了较为深入的研究[8,9],而对于碱法提取酱渣中的蛋白,文献[5]及文献[10]也进行了报道,其中文献[10]采用响应面法进行工艺优化。正规单纯形是由Splendley等[11]于1962年提出一种序贯的算法,随后为了提高正规单纯形的搜索速度,Nelder和Mead[12]在Splendley的基础上于1965年提出了N-M单纯形算法,与正交、均匀、因子试验设计相比,单纯形试验前并不需要安排试验点,而是根据上次的试验结果,每走一步调整一次方向,并且逐步逼近最优结果,是一个边试验边设计的过程,因此单纯形试验设计较好地克服了普通试验设计需先安排大量的试验点,完成所有试验点后才能找出最优条件的缺陷。由于单纯形的序贯优势,目前已较好地应用在工业生产中[13-15],但对优化碱溶酱渣中粗蛋白的工艺鲜有报道,故本文采用单纯形法优化碱溶酱渣中粗蛋白的工艺参数。本文所涉及的碱溶蛋白,除溶解在酱渣中的粗蛋白外,还包括蛋白被过度水解的多肽及氨酸酸等,其为后期蛋白的进一步水解提供了技术参考。

1 材料与方法

1.1 材料与试剂

酱渣:李锦记(新会)食品有限公司;氢氧化钠、盐酸、硼酸、硫酸:广州化学试剂厂;硫酸铜、硫酸钾:FOSS公司;所有试剂均为分析纯。

1.2 仪器与设备

分析天平、pH计 METTER TOLEDO公司;凯氏定氮仪 FOSS公司;916 Ti-Touch滴定仪 Metrohm公司;摇床培养箱 上海一恒科学仪器有限公司;高速冷冻离心机 湖南湘仪实验仪器开发有限公司;胶体磨 温州市龙湾丰业机械设备厂。

1.3 方法

1.3.1 酱渣预处理

酱渣与水以1∶5的比例混溶后过胶体磨,参照文献[16]及文献[17]中大豆蛋白的提取方法,用去离子水清洗酱渣3次,滤纸过滤后沉淀物冷藏备用。

1.3.2 粗蛋白溶解率的单因素试验

本文采用唯一变量法确定各因素,包括料液比、时间、温度及pH对酱渣中粗蛋白在碱液中溶解率的影响。

1.3.3 测定方法

采用凯氏定氮法测定总氮,参考标准版本为GB 5009.5-2010;采用电位滴定法测定氯化钠,参考标准版本为GB/T 12457-2008;采用SET模式滴定铵盐,终点设为pH 5.1,参考标准版本为GB 5009.234-2016。

1.3.4 粗蛋白质溶解及溶解率的计算

称取适量(质量:M;蛋白含量:C)预处理后的酱渣,依据料液比加入适量水,用1 mol/L 氢氧化钠及盐酸溶液调节pH后于振荡培养箱中,提取完毕后将其转移至离心瓶中于4000 r/min转速下离心,过滤上清液,将滤渣回收至离心瓶中,加去离子水清洗后重新离心,重复3次,记录离心瓶中样品质量m及混匀后测定的粗蛋白含量c,粗蛋白在碱液中的溶解率R表达式为:R=100×(M·C-m·c)/(M·C)。

1.3.5 数学模型

酱渣中粗蛋白在碱液中的溶解率可以近似地看成一个数学函数求最优问题,其自变量为料液比、时间、温度及pH,因变量为粗蛋白碱液中的溶解率,表达式为F=F(料液比、时间、温度、pH),故可将本研究转化成F函数求最大值问题。

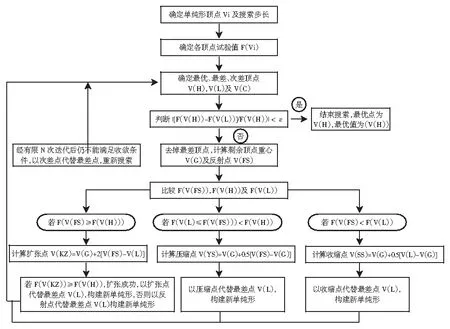

1.3.6 单纯形最优条件搜索流程

依据单纯形的设计原理,确定单纯形的顶点、搜索步长、收敛及约束条件等。本文共确定4个因素,分别为料液比、时间、温度及pH,为了充分消除各因素量纲的相互影响,以及因素取值范围不同,在空间分布中数值较大因素易对数值较小因素产生影响的风险,采用Long表[18]法构造初始单纯形,单纯形寻优流程见图1。

图1 单纯形法寻优流程图Fig.1 The optimization flow chart with simplex search method

2 结果与分析

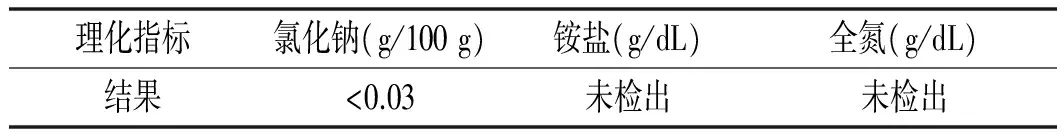

2.1 酱渣中游离蛋白及无机铵盐去除效果验证

本文采用差减法验证酱渣中粗蛋白在碱液中的溶解率,酱渣中如果本身携带游离的无机铵盐、氨基酸及可溶性多肽等含氮化合物均影响试验效果,因此为了更加科学地验证粗蛋白在碱液中的溶解率,本文对酱渣执行清洗操作,第3次清洗效果见表1。氯化钠含量已小于方法检出限,同时铵盐及全氮均未检出(小于方法检出限),证明酱渣中无机铵盐及游离氨基酸基本被清除完毕,可以采用差减法来验证蛋白在碱液中的溶解率。

表1 酱渣第3次清洗液的理化指标Table 1 The physicochemical indicators about sauce residue after cleaning for the third time

2.2 单因素试验

2.2.1 料液比的影响

在温度50 ℃、pH 5.1、时间1 h、不同料液比(1∶20,1∶10,1∶5,3∶10,1∶2)的条件下,研究料液比对粗蛋白在碱液中溶解率的影响,结果见图2。

图2 料液比对蛋白质提取率的影响Fig.2 Effect of material-liquid ratio on extraction rate of protein

由图2可知,随着料液比的降低,粗蛋白在碱液中的溶解率升高,原因为水分比例的增加,水相中粗蛋白浓度降低,依据固液分配原理,固相中的蛋白开始向水相扩散致使粗蛋白在碱液中的溶解率增大。文献[17-19]碱法提取大豆蛋白研究中指出:在一定范围内水分比例的增加有利于蛋白得率的提高,但水分比例过度增加,蛋白得率降低,原因为水分比例增大,溶解在水相中的球蛋白绝对含量增加,而该种蛋白在酸性条件下并不沉淀富集,致使球蛋白溶解在提取液中但未收集到,导致蛋白质得率偏低,而本研究只考虑酱渣中粗蛋白在碱液中的溶解率,未考虑粗蛋白的得率,故表现为水分比例的增加,粗蛋白在碱液中的溶解率升高。

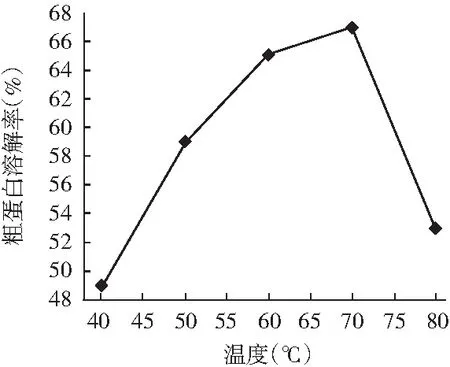

2.2.2 温度的影响

在料液比1∶10、pH 8.97、时间1 h、不同温度(40,50,60,70,80 ℃)的条件下,研究温度对粗蛋白在碱液中溶解率的影响,结果见图3。

图3 温度对蛋白质提取率的影响Fig.3 Effect of temperture on extraction rate of protein

由图3可知,温度的高低对水相中粗蛋白的溶解性有较大的影响。随着温度的升高,蛋白质在碱液中的溶解率增大,当温度升高到70 ℃后,蛋白质的提取率下降。其原因为温度升高,提高蛋白质的溶解性,加速了蛋白质由固相到水相中的扩散,当达到蛋白质的变性温度后,其空间结构开始遭到破坏,引起蛋白质粒子的聚集,降低了蛋白质的溶解性,蛋白质沉淀在固体层,从而降低了蛋白质在液相中的分配比例。文献[9]指出:当温度高于55 ℃时,蛋白质开始变性,温度每升高10 ℃,蛋白质变性的速率增加600倍左右,而本文及文献[9]中蛋白质提取最佳温度均非蛋白质的变性温度,分析其原因为温度的升高可使溶出的蛋白变性,但同时也加速了固相中蛋白的溶出,故出现两温度不同步的现象。

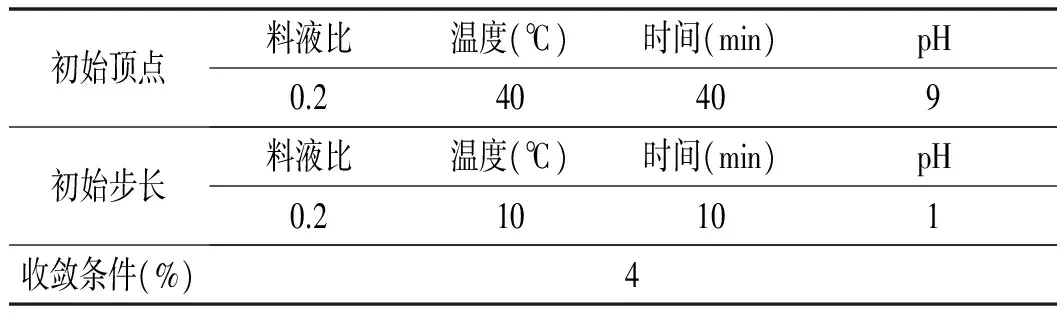

2.2.3 时间的影响

在料液比1∶10、pH 10.34、温度50 ℃、不同提取时间(0.5,1.0,1.5,2.0,2.5 h)的条件下,研究时间对粗蛋白在碱液中溶解率的影响,结果见图4。

图4 时间对蛋白质提取率的影响Fig.4 Effect of time on extraction rate of protein

由图4可知,随着提取时间的延长,酱渣蛋白质提取率逐渐增大,但增速降低。

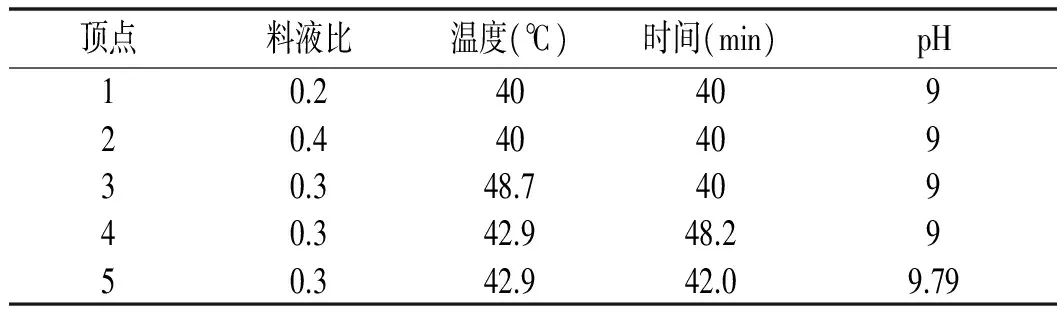

2.2.4 pH的影响

在料液比1∶10、温度50 ℃、时间1 h、不同pH(5.74,7.29,9.07,10.12,11.22)的条件下,研究pH对粗蛋白在碱液中溶解率的影响,结果见图5。

图5 pH对蛋白质提取率的影响Fig.5 Effect of pH on extraction rate of protein

由图5可知,随着pH的增大,粗蛋白在碱液中的溶解率升高,pH>7后效果更为明显,其原因为蛋白质为两性物质,在等电点处其溶解性最小,并且pH距离等电点越远,其以离子形态存在的量就越多,在介质中的溶解性越好,因此随着pH增大,粗蛋白在碱液中的溶解率越高。

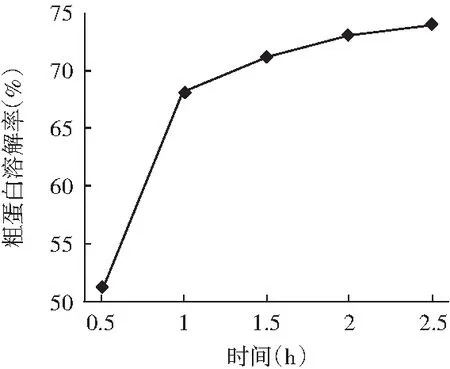

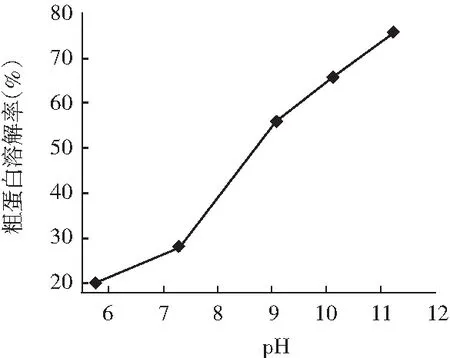

2.3 初始单纯形

本文确定初始单纯形以及相关参数见表2,单纯形具有收敛速度快,但对于多波峰的函数容易陷入局部最优,因此初始顶点设计时要参考经验值,故本文初始顶点设计见表2。本文为实际生产应用,因素间数值相差较大,若各因素采用同步长进行搜索,步长过小会影响数值较大因素的收敛速度,而步长过大容易出现数值较小因素在最优点周围摆动而不能达到最优点,因此为了消除数值本身的影响,本文根据每个因素的取值范围设计一个搜索步长,并且利用Long系数表法设计初始顶点,经计算后初始单纯形各定点参数见表3。

表2 单纯形初始给定条件Table 2 The initial conditions about simplex

表3 初始单纯形顶点分布Table 3 The initial simplex vertices distribution

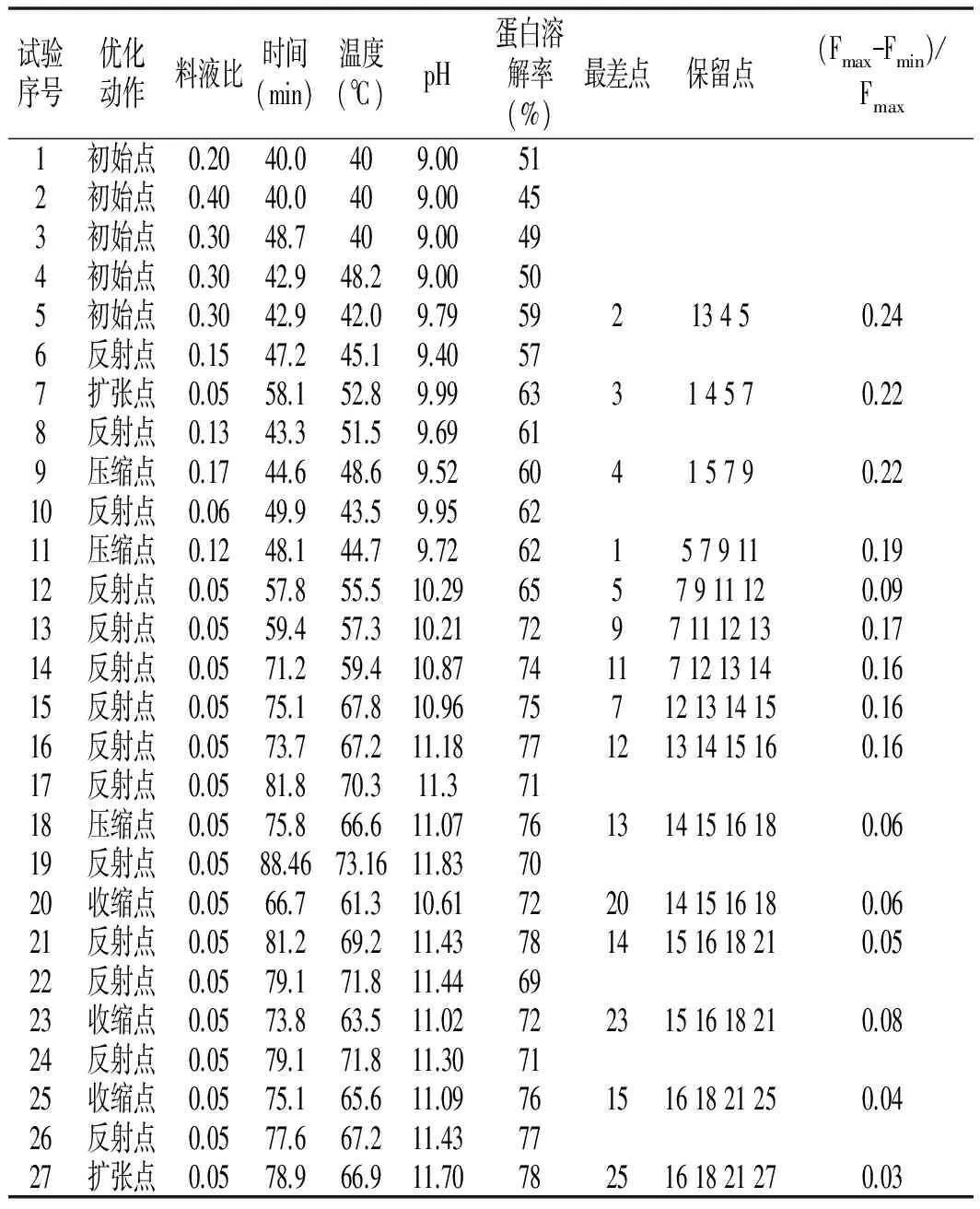

2.4 单纯形优化过程

本文非纯粹数学运算,各因素的取值均应满足实际需要,故本文确定各因素的取值范围见表4。若寻优过程反射点满足扩张运算,而扩张点某因素取值超出约束条件时,则认为扩张不成功,若反射点超出因素范围时,取值应为因素的约束条件的临界值,单纯形动态寻优过程见表5。

表4 各因素的约束条件Table 4 The constraints of factors

表5 单纯形动态寻优过程Table 5 The dynamic optimization process of simplex

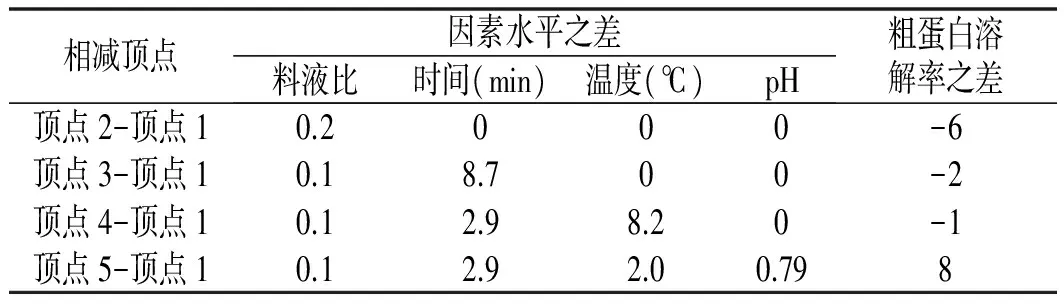

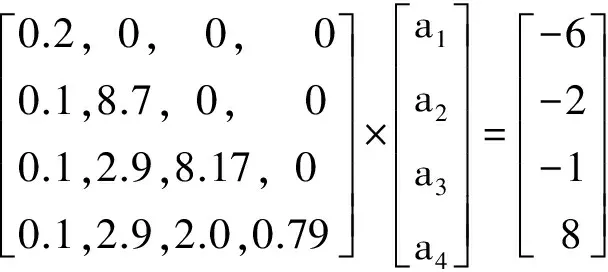

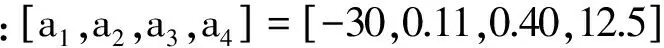

2.4.1 因素效应分析

由表5中初始单纯形,采用平均水平法进行效应分析,分析结果见表6。

表6 初始单纯形因素水平效应分析Table 6 The analysis of factors and levels about the initial simplex

由表6的效应分析结果构造如下线性方程,由方程解可知对粗蛋白溶解率影响因素从大到小依次为料液比、pH、温度及时间,其中料液比对粗蛋白溶解率呈负影响。

2.4.2 最佳工艺的确定

经过反射、扩张、收缩及压缩运算共构造15次单纯形,最优单纯形顶点为16,18,21,25,27,其收敛系数为0.03,小于设定值0.04,满足收敛条件,因此确定最优工艺参数为料液比0.05、时间78.9 min、温度66.9 ℃、pH 11.67,粗蛋白在碱液中的最优溶解率为78%。同类研究中,文献[5]指出料液(以干基计)比为0.033,pH为9.5,温度为55 ℃,时间为4 h,蛋白提取率为55%;文献[10]指出料液(以干基计)比为0.04,温度为55 ℃,时间为81 min,蛋白质提取率为69.61%;文献[19]指出料液比为0.1,pH为10.97,时间为52.7 min,温度为54.3 ℃,蛋白质的提取率为74.03%。以上研究中对酱渣的处理方式不同,文献[5]及文献[10]均是以干基计算料液比,并且未进行脱盐处理。文献[19]与本文相同,均对酱渣进行脱盐处理。由结果分析可知,本文与文献[19]碱液对蛋白质的溶解率均高于文献[5]及文献[10],推测为酱渣中无机盐影响了蛋白在碱液中的分配比例。本文及文献[19]对酱渣的处理方式类似,但两者最终目的存在一定差异,文献[19]为蛋白得率,本研究为蛋白在碱液中的溶解率,包括溶解在碱液中的蛋白及过度水解的氨基酸等,故两者的提取率及最优参数均存在一定的差异。

3 结论

利用单纯形法对酱渣中粗蛋白碱溶工艺参数进行了优化,有效地克服了常规试验设计所要完成大批量的试验才能寻找最优参数的缺点,在寻优过程中通过扩张、收缩及压缩操作灵活地调整搜索步长及方向,可以有效地提高收敛速度,减少试验次数。本文利用单纯形搜索得到最优参数:料液比为0.05,时间为78.9 min,温度为66.9 ℃,pH为11.67,此时粗蛋白在碱液中的最优溶解率为78%,同时通过因子的效应分析,确定酱渣中粗蛋白的溶解率受因素的影响程度从大到小依次为料液比、pH、温度及时间。

[1]陈媛,张志国.酱油渣残余蛋白有效利用进展[J].中国调味品,2016,41(3):153-157.

[2]李学伟,朱新贵,刘滢,等.黄豆酱油渣油脂和膳食纤维的制备研究[J].中国酿造,2013,32(10):109-112.

[3]马良,王昌禄,范寰,等.酱油渣资源化利用现状及其饲料化发展前景[J].农业环境与发展,2010(2):25-28.

[4]沈晗,金志刚,孙宝国,等.超声辅助双酶分部酶解酱渣蛋白的响应面条件优化[J].中国酿造,2010(3):16-22.

[5]舒冬梅,王德良,宋绪磊,等.酱渣蛋白提取方法与工艺优化的研究[J].中国酿造,2015,34(6):67-71.

[6]陈敏,吴昊.响应面法优化碱性蛋白酶酶解酱渣的条件[J].中国调味品,2011,36(12):38-43.

[7]肖诗英,万端极,吴正奇,等.酶法水解酱渣蛋白的工艺研究[J].中国调味品,2013,38(2):56-58.

[8]李淑芬,胡敏.碱溶酸沉法提取大豆蛋白条件优化[J].大豆科学,2014,33(2):274-276,280.

[9]陈姿含,管骁,李景军.响应面法优化低温豆粕大豆分离蛋白提取工艺[J].生物加工过程,2012,10(3):39-44.

[10]马秀婷.豆渣蛋白提取、结构及性质研究[D].哈尔滨:东北农业大学,2013.

[11]Splendley W, Hext G R, Himsworth F R.Sequential application of simplex designs in optimization and evolutionary operation[ J].Technometrics,1962(4):441-461.

[12]Nelder J A, Mead R.A simplex method for function minimization[J].Computer J,1965,7(4):308-313.

[13]韦小杰,陈小鹏,王琳琳,等.单纯型搜索优化氢化松香甘油酯的合成条件[J].食品工业科技,2008,29(5):249-250,258.

[14]钮琰星,倪光远,万楚筠,等.基于单纯形-重心设计的菜籽粕生物改良菌株的复配研究[J].中国油脂,2015,40(2):72-76.

[15]李晓璐,范里,赵亮,等.基于单纯型设计和部件搜索方法的CHO细胞无血清培养基的高通量优化[J].高校化学工程学报,2014,28(4):777-783.

[16]杨涛,马传国,李庆鹏.不同工艺条件下对大豆分离蛋白7S和11S组分影响的探讨[J].粮食加工,2007,32(5):91-95.

[17]孙炜炜,于淑娟.7S伴大豆球蛋白及其糖基化产物对大豆11S球蛋白热聚性的影响[J].食品科学,2010,31(15):159-162.

[18]张小燕.多因素单纯形最优化方法快速搜寻最佳检测条件[J].西北大学学报,1993,23(2):109-118.

[19]张兴茂.酱油渣蛋白质乳化特性以及水解产物抗氧化研究[D].广州:华南理工大学,2012.

Optimization of Process of Crude Protein in Alkaline SolubleSauce Residue by Simplex Method

WU Guo-quan, ZHU Xin-gui*, LI Xue-wei

(Lee Kum Kee (Xinhui) Foods Co., Ltd., Jiangmen 529156, China)

Use simplex method to optimize the process of crude protein in alkaline soluble sauce residue. Take the dissolution rate of crude protein in alkaline liquor as the index; select the optimal parameters such as material-liquid ratio, time, temperature and pH. The results show that the optimal results can be searched with the simplex method, and the convergence conditions can be met. The optimal process parameters are as follows: material-liquid ratio is 0.05, time is 78.9 min, temperature is 66.9 ℃, pH is 11.67, and the dissolution rate of crude protein in alkaline sauce residue is 78%.

simplex;sauce residue;crude protein

2017-02-16 *通讯作者

广东省科技计划项目(2015A010107012)

吴国权(1982-),男,工程师,硕士,主要从事调味品方面的研究。

TS201.21

A

10.3969/j.issn.1000-9973.2017.08.023

1000-9973(2017)08-0106-05