微胶囊化虾青素的工艺优化

贾新超,徐建中*,杨文江,王红霞,杨香瑜

(1.河北省天然色素工程技术研究中心,河北 邯郸 057250;2.晨光生物科技集团股份有限公司,河北 邯郸 057250)

微胶囊化虾青素的工艺优化

贾新超1,2,徐建中1,2*,杨文江1,2,王红霞1,2,杨香瑜1,2

(1.河北省天然色素工程技术研究中心,河北 邯郸 057250;2.晨光生物科技集团股份有限公司,河北 邯郸 057250)

以阿拉伯胶为壁材,虾青素油为芯材,吐温-80为乳化剂,用喷雾干燥技术对制备2%虾青素微囊的配方和工艺进行了研究。试验结果表明最佳配方为虾青素油(含量12.4%)质量分数19%,丙二醇质量分数18%,阿拉伯胶质量分数33%,麦芽糊精质量分数22%,抗坏血酸质量分数2.0%,吐温-80质量分数3%,混合生育酚质量分数3%。喷雾干燥工艺参数为:进风温度160 ℃,喷雾气体压力0.16 MPa和进料流速为600 mL/h。微囊化使虾青素的水溶性、稳定性得到了明显的改善,为虾青素提供了更广阔的应用领域。

虾青素;微胶囊;微胶囊效率;稳定性;水溶性

虾青素是类胡萝卜素的一种,主要存在于虾、蟹和藻类植物中[1]。虾青素是一种极强的抗氧化剂,也是一种安全的食品添加剂,它的安全添加量可达80 mg/kg[2,3],可以作为食品和调味品的天然着色剂[4,5],张光绪等在制备香菇酱时加入虾青素粉用于着色[6]。由于其结构中含有一个长的共轭不饱和双键,很容易受光、热和氧气的影响而失去活性[7]。虾青素由于其弱极性的分子结构,使得其难溶于水,微溶于油脂,这使得虾青素的应用领域和范围受到很大的限制[8]。

微胶囊化技术是包埋技术的一种,在香辛料、复合调味料等调味品中有着广泛的应用[9-11]。目前对虾青素的研究集中于虾青素的提取工艺,对虾青素的微囊化研究鲜有报道[12]。本研究以阿拉伯胶和麦芽糊精为复合壁材、吐温-80为乳化剂对虾青素进行了喷雾干燥工艺优化,并通过单因素和正交试验对配方及工艺进行了优化,制备出水溶性和稳定性好的虾青素微胶囊,为扩大虾青素的应用范围,保护其在调味料等产品中应用的稳定性提供了理论依据。

1 材料与方法

1.1 材料

虾青素油:含量15%,晨光生物科技集团股份有限公司;阿拉伯胶、麦芽糊精、混合生育酚、丙二醇、抗坏血酸钠、吐温-80。

1.2 仪器

L5T高剪切乳化机 英国Silverson公司;GYB 40-10S高压均质机 上海东华高压均质机厂;UV 1102紫外可见分光光度计 上海天美科学仪器有限公司;SY-6000喷雾干燥器 上海世远生物设备工程有限公司。

1.3 试验方法

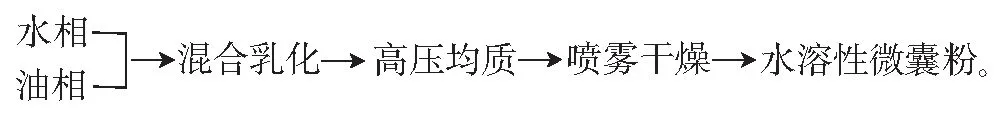

1.3.1 制备工艺

将壁材和水溶性抗氧化剂溶解于纯净水中得到水相;虾青素油在50 ℃水浴中溶解于一定质量丙二醇中,然后加入油溶性抗氧化剂,得到油相。油相加入水相时应在剪切的过程中缓慢加入。

1.3.2 乳化液稳定性的评价

量取100 mL已均质完全的乳状液置于100 mL具塞试管中,40 ℃水浴中放置24 h,记录游离水层体积,V/mL。

1.3.3 微胶囊效率和产率的测定

1.3.4 虾青素微囊粉中总虾青素含量的测定

准确称量0.1000 g左右样品置于50 mL容量瓶中,用二甲基亚砜超声溶解,用二甲基亚砜定容。然后移取2.0 mL溶液于25 mL棕色容量瓶中,用二甲基亚砜定容,用紫外-可见分光光度计在波长489 nm处,测其吸光度A,虾青素微囊粉中虾青素含量的计算公式如下:

式中:A489为最大吸收波长489 nm处的吸光度值;625为稀释倍数;1908为虾青素在二甲基亚砜中的吸光系数;m为虾青素微囊粉的质量(mg)。

1.3.5 虾青素微囊粉表面油含量

准确称取样品0.0100 g于50 mL离心管中,加入20 mL正己烷,剧烈振荡1 min,6000 r/min,4 ℃,离心5 min,取上清液用氮气吹干,复溶于DMSO中,用微囊粉中虾青素含量的测定方法在489 nm处进行比色测定[13]。

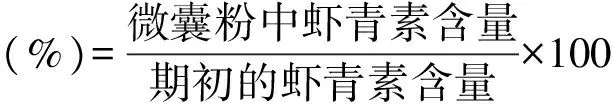

1.3.6 虾青素微囊粉稳定性评定方法

利用分光光度计测定微囊粉产品中虾青素的含量,通过含量保留率的变化反映其稳定性,计算公式如下:

1.4 微胶囊化配方优化

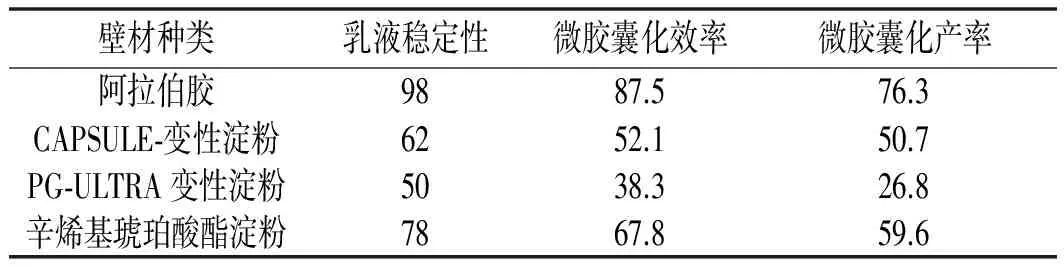

1.4.1 微囊粉壁材的选择

壁材分别为阿拉伯胶、CAPSULE-变性淀粉、PG-ULTRA变性淀粉和辛烯基琥珀酸酯淀粉,其中填充剂为麦芽糊精,壁材和麦芽糊精的比例3∶2,混合生育酚的添加量3%,吐温-80的添加量3%,虾青素油的添加量19%,丙二醇的添加量20%,均质压力为40 MPa,均质次数3次,喷雾干燥时,进风温度150 ℃,出风温度80 ℃,进料流速550 mL/h,进风压力0.16 MPa,以乳液稳定性、微胶囊化效率和微胶囊化产率为评价指标,对微囊粉的壁材进行筛选。

1.4.2 微囊粉中乳化剂添加量的确定

以吐温-80为乳化剂,对乳化剂的添加量进行单因素试验,其中阿拉伯胶和麦芽糊精的添加量55%,混合生育酚的添加量3%,虾青素油的添加量19%,丙二醇的添加量20%,均质压力40 MPa,均质次数3次,喷雾干燥时,进风温度150 ℃,出风温度80℃,进料流速550 mL/h,进风压力0.16 MPa,以乳液稳定性、微胶囊化效率和微胶囊化产率为评价指标,对微囊粉乳化剂的添加量进行筛选。

1.4.3 微囊粉中混合生育酚添加量的确定

以混合生育酚为抗氧化剂,对抗氧化剂的添加量进行单因素试验,其中阿拉伯胶和麦芽糊精的添加量55%,吐温-80的添加量3%,虾青素油的添加量19%,丙二醇的添加量20%,均质压力40 MPa,均质次数3次,喷雾干燥时,进风温度150 ℃,出风温度80 ℃,进料流速550 mL/h,进风压力0.16 MPa,以乳液稳定性、微胶囊化效率和微胶囊化产率为评价指标,对微囊粉抗氧化剂的添加量进行筛选。

1.4.4 微囊粉中丙二醇添加量的确定

以丙二醇为助乳化剂,对助乳化剂的添加量进行单因素试验,其中阿拉伯胶和麦芽糊精的添加量55%,吐温-80的添加量3%,混合生育酚的添加量3%,虾青素油的添加量19%,均质压力40 MPa,均质次数3次,喷雾干燥时,进风温度150 ℃,出风温度80 ℃,进料流速550 mL/h,进风压力0.16 MPa,以乳液稳定性、微胶囊化效率和微胶囊化产率为评价指标,对微囊粉中丙二醇的添加量进行筛选。

1.4.5 微囊粉最佳配方的确定

虾青素油的添加量19%,均质压力40 MPa,均质次数3次,喷雾干燥时,进风温度150 ℃,出风温度80 ℃,进料流速550 mL/h,进风压力0.16 MPa,CAPSULE-变性淀粉和麦芽糊精、辛烯基琥珀酸酯淀粉和麦芽糊精、阿拉伯胶和麦芽糊精的添加量55%,吐温-80的添加量分别为2%,3%,4%,混合生育酚的添加量分别为2%,3%,4%,丙二醇的添加量分别为16%,18%,20%,四因素三水平进行正交试验,以微胶囊化效率和微胶囊化产率为评价指标,对微囊粉的最佳配方进行筛选。

1.5 微胶囊化喷雾干燥参数的优化

1.5.1 进风温度的确定

以1.4.5筛选的最佳配方,均质压力40 MPa,均质次数3次,喷雾干燥时,进料流速550 mL/h,进风压力0.16 MPa,以微胶囊化效率和微胶囊化产率为评价指标,对进风温度进行筛选。

1.5.2 进料流速的确定

以1.4.5筛选的最佳配方,均质压力 40 MPa,均质次数3次,喷雾干燥时,进风温度170 ℃,进风压力0.16 MPa,以微胶囊化效率和微胶囊化产率为评价指标,对进料流速进行筛选。

1.5.3 进风压力的确定

以1.4.5筛选的最佳配方,均质压力40 MPa,均质次数3次,喷雾干燥时,进风温度170 ℃,进料流速550 mL/h,以微胶囊化效率和微胶囊化产率为评价指标,对进风压力进行筛选。

2 结果与分析

2.1 配方优化

2.1.1 虾青素微囊粉壁材的选择

壁材直接影响着微囊粉的溶解性、缓释性和流动性,不同的壁材乳化能力差别很大,因此选用合适的壁材对产品的质量影响很大[14]。本文主要对阿拉伯胶、CAPSULE-变性淀粉、PG-ULTRA变性淀粉和辛烯基琥珀酸酯淀粉进行了筛选,结果见表1。

表1 壁材种类对乳液稳定性、微胶囊化效率和产率的影响Table 1 Effect of wall materials on emulsion stability, microencapsulation efficiency and yield %

由表1可知,阿拉伯胶和麦芽糊精复配得到的乳液稳定性最佳,微胶囊化效率、微胶囊化产率最高,辛烯基琥珀酸酯淀粉和麦芽糊精复配得到的乳液的稳定性、微胶囊化效率和微胶囊化产率次之。可能是阿拉伯胶较淀粉的乳化能力强,因此,我们选用阿拉伯胶作为虾青素微囊粉的壁材。

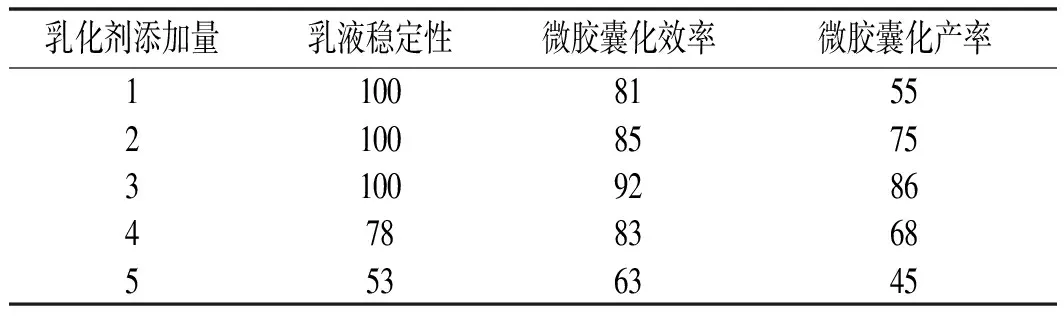

2.1.2 水溶性乳化剂吐温-80添加量对乳液稳定性的影响

乳化剂是微囊粉中至关重要的一份子,乳化剂的添加量是乳液和微囊粉品质的关键因素。吐温-80添加量对乳液稳定性、微胶囊化效率、微胶囊化产率的影响见表2。

表2 水溶性乳化剂对乳液稳定性、微胶囊化效率 和产率的影响Table 2 Effect of water-soluble emulsifier on emulsion stability, microencapsulation efficiency and yield %

由表2可知,随着吐温-80添加量的增加,乳液稳定性先保持稳定,超过一定量乳液稳定性迅速下降;添加量3%时,微胶囊化效率和微胶囊化产率相对较高。以乳液稳定性、微胶囊化效率和微胶囊化产率为综合评价指标,选择乳化剂吐温-80添加量为3%。

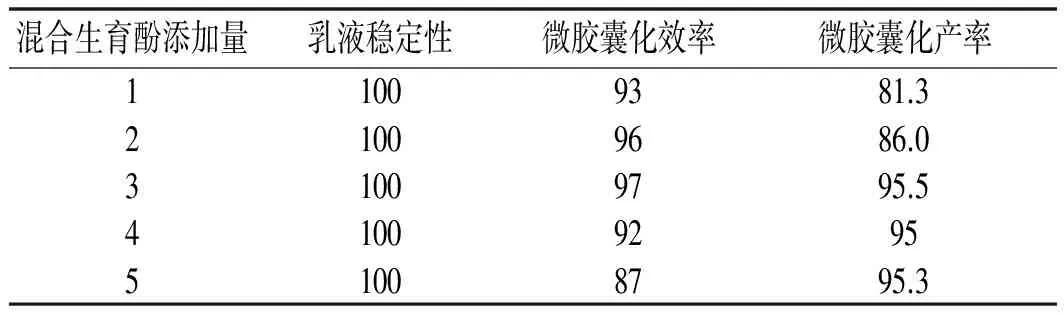

2.1.3 混合生育酚添加量对微囊粉稳定性的影响

混合生育酚对乳液稳定性、微胶囊化效率和产率的影响见表3。

表3 混合生育酚对乳液稳定性、微胶囊化效率和产率的影响Table 3 Effect of mixed tocopherols on emulsion stability, microencapsulation efficiency and yield %

由表3可知,在一定范围内,随着混合生育酚的添加量的增多,虾青素乳化液的稳定性很好,都为100%,但是微胶囊化效率先增大后减小,在混合生育酚的添加量3%时微胶囊化效率最大,为97%,微囊粉的微胶囊化产率随着混合生育酚的添加,微胶囊化产率逐渐增大,在添加量超过3%后,微胶囊化产率基本保持不变。综合微胶囊化效率和微胶囊化产率两项评价指标,初步确定混合生育酚的添加量为3%。

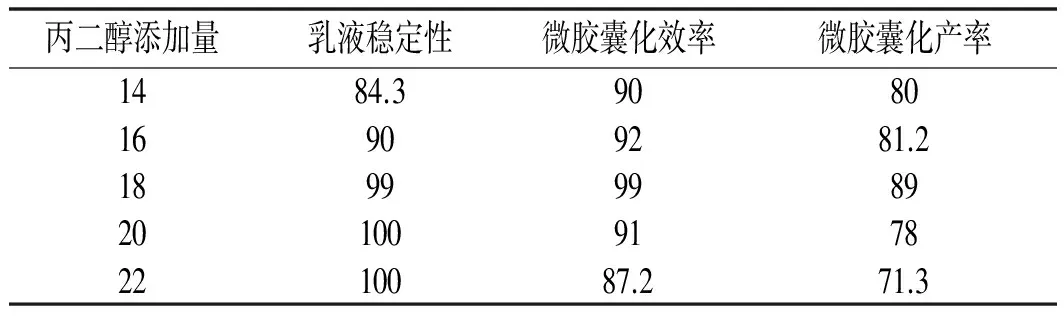

2.1.4 丙二醇添加量对微囊粉稳定性的影响

丙二醇对乳液稳定性、微胶囊化效率和产率的影响见表4。

表4 丙二醇对乳液稳定性、微胶囊化效率和产率的影响Table 4 Effect of propylene glycol on emulsion stability, microencapsulation efficiency and yield %

由表4可知,在一定范围内,随着丙二醇的添加量的增多,虾青素微囊粉的乳化液稳定性先增大后保持不变,在添加量20%时,乳化液稳定性达到最佳;随着丙二醇添加量的增多,微囊粉的微胶囊化效率先升高后降低,微胶囊化产率也是先升高后降低,在丙二醇的添加量18%时,微胶囊化效率和微胶囊化产率都最大。综合3个评价指标考虑,初步确定丙二醇的添加量为18%。

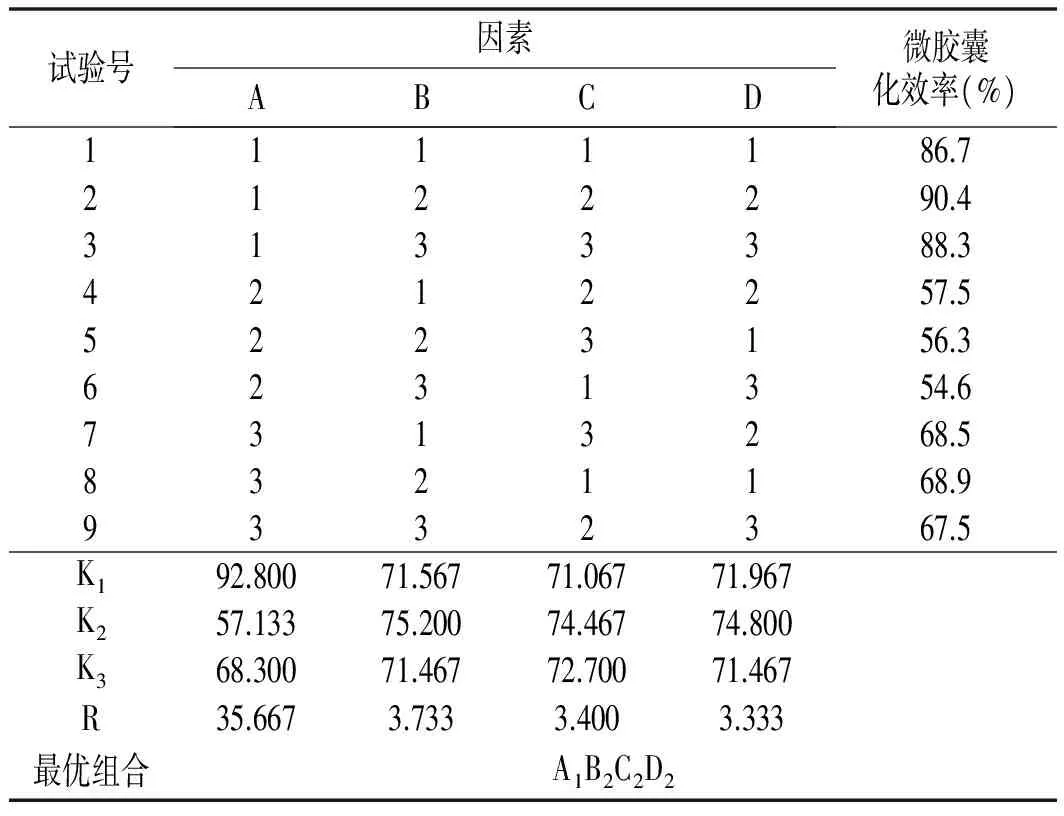

2.1.5 正交试验

以壁材种类、吐温-80、混合生育酚和丙二醇为考察因素,以番茄红素微囊粉70 ℃、以乳化液稳定性、微胶囊化效率和微胶囊化产率为考察指标,设计了四因素三水平试验,采用L9(34)正交表进行试验,试验因素水平见表5。

表5 正交试验因素水平Table 5 Factors and levels of orthogonal experiments %

以壁材种类、丙二醇、混合生育酚和吐温-80为考察因素,以虾青素微胶囊化效率为考察指标,设计了四因素三水平试验,采用L9(34)正交表进行试验,试验结果见表6。

表6 虾青素微囊粉配方优化的正交试验结果Table 6 Results of orthogonal test for optimization of formula of astaxanthin microencapsulated powder

由表6可知,各因素的影响顺序为A>B>C>D,即壁材种类>吐温-80>混合生育酚>丙二醇,最优组合为A1B2C2D2,即最佳配方为壁材选择为阿拉伯胶、吐温-80质量分数3%,混合生育酚质量分数3%和丙二醇质量分数18%。

实验验证,虾青素油的质量分数19%,丙二醇质量分数18%,阿拉伯胶质量分数33%,麦芽糊精质量分数22%,抗坏血酸质量分数2.0%,吐温-80质量分数3%,混合生育酚质量分数3%。喷雾干燥工艺参数为:进风温度150 ℃,喷雾气体压力0.16 MPa和进料流速600 mL/h。依此工艺得到的乳液稳定性100%,微胶囊化效率92.6%,微胶囊化产率86.3%。

2.2 喷雾干燥工艺的优化

2.2.1 进风温度的选择

图1 进风温度对虾青素微胶囊化效率 和微胶囊化产率的影响Fig.1 Effect of inlet air temperature on microencapsulation efficiency and microencapsulation yied of astaxanthin

由图1可知,通过一系列进风温度的对比,随着进风温度的升高,虾青素微胶囊化效率和微胶囊化产率先升高后降低,进风温度为160 ℃时,微胶囊化效率和微胶囊化产率都最高,进风温度的高低直接决定着干燥速率和产品的颗粒结构,若进风温度过低,喷出的液滴干燥不完全,导致微囊粉的含水量高,易结块,同时也会使微囊粉粘壁现象严重,影响微胶囊化产率;若进风温度过高,液滴表面的水分急剧蒸发,导致芯材出现泄漏现象,微胶囊化效率下降,微胶囊壁上出现小气孔,严重影响到产品的储存稳定性。结果表明:其他条件相同,综合微胶囊化效率和微胶囊化产率考虑,进风温度为160 ℃得到的微囊粉品质较好。

2.2.2 进风压力的选择

由图2可知,进风压力为0.16 MPa时,虾青素的微胶囊化效率和微胶囊化产率都最高,进风压力升高或降低,微胶囊化效率和微胶囊化产率都有下降的趋势。气流压力太小,雾化形成的雾滴较大,比表面积减小,干燥速度变慢,造成粘壁现象严重,同时微囊粉含水量偏高,大颗粒增多,大大降低了产品的产率;气流压力太大,形成的雾滴较小,表面积增大,雾滴与热空气接触以后,水分迅速蒸发,致使跑粉现象严重,影响微囊粉的产率;颗粒过小导致相同壁材对芯材的包埋效果变差,影响微囊粉的微胶囊化效率。结果表明:其他条件相同,综合微胶囊化效率和微胶囊化产率考虑,进风压力为0.16 MPa时得到的微囊粉品质较好。

2.2.3 进料流量的选择

由图3可知,进料流量为600 mL/h时,虾青素的微胶囊化效率和微胶囊化产率都最高,进料流量升高或降低,微胶囊化效率和微胶囊化产率都有下降的趋势。在其他条件不变的情况下,进料流量直接决定着雾滴的大小和速度,进料流量大则产品的颗粒较大,水分散性、溶解速度较好。但随着进料流量过大,雾滴的粒径越大,由于惯性作用,故其在干燥器内停留时间短,更容易发生干燥不完全的现象,同时进料流量过大会产生严重的粘壁现象,降低微囊粉的产率。结果表明:其他条件相同,综合微胶囊化效率和微胶囊化产率考虑,进料流量600 mL/h时得到的微囊粉品质较好。

2.2.4 正交试验

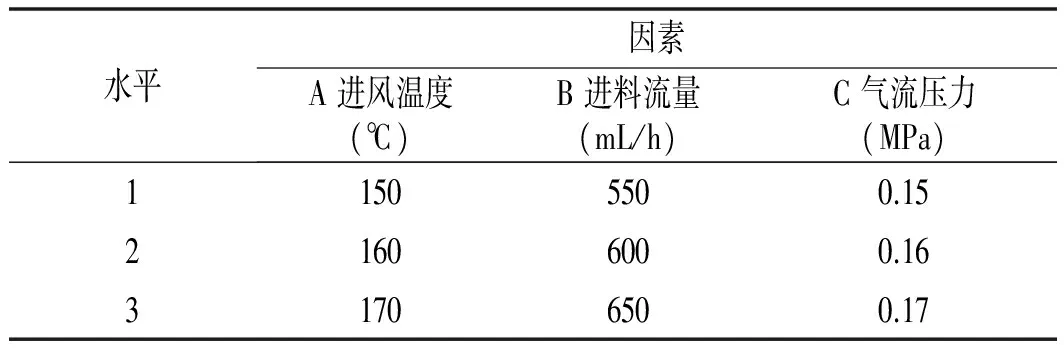

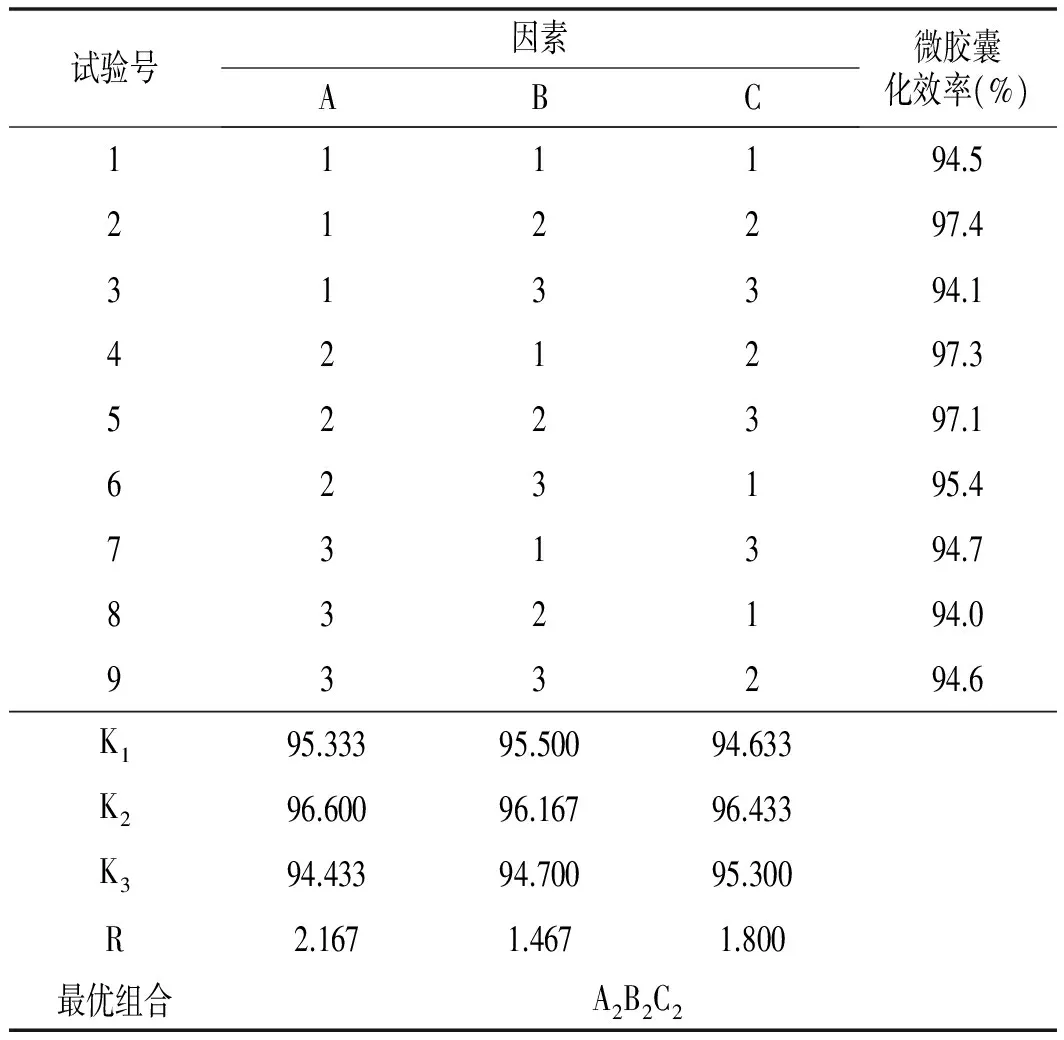

以进风温度、进风压力和进料流量为考察因素,以虾青素微囊粉的微胶囊化效率为考察指标,设计了三因素三水平正交试验,采用L9(34)正交表进行试验,试验因素水平和试验结果分别见表7和表8。

表7 正交试验因素水平Table 7 Factors and levels of orthogonal experiments

表8 正交试验结果Table 8 Results of orthogonal experiments

由表8极差R的大小可知,各因素的影响顺序为A>C>B,即进风温度>进料流量>进风压力,最优组合为A2B2C2。利用最佳配方,在进风温度160 ℃、气流压力0.16 MPa和进料流量600 mL/h条件下进行喷雾干燥重复试验3次,获得的微囊粉其微胶囊化效率的平均值为98.8%。

3 结论

本文以虾青素油为芯材,阿拉伯胶为壁材,麦芽糊精为填充剂,研究了微囊化虾青素的制备工艺。通过单因素和正交试验,确定了虾青素微囊化的最佳配方和工艺:虾青素油(含量12.4%)质量分数19%,丙二醇质量分数18%,阿拉伯胶质量分数33%,麦芽糊精质量分数22%,抗坏血酸质量分数2.0%,吐温-80质量分数3%,混合生育酚质量分数3%。喷雾干燥工艺参数为:进风温度160 ℃、喷雾气体压力0.16 MPa和进料流速600 mL/h。依此工艺制得的虾青素微囊粉的微胶囊化效率高达98.8%。微囊化使虾青素的水溶性、稳定性得到了明显的改善,有利于其在复合调味料等调味品中应用的稳定性,为虾青素提供了更广阔的应用领域。

[1]高桂玲,成家杨,马炯.雨生红球藻和虾青素的研究[J].水产学报,2014(2):297-304.

[2]刘艳,冯印,李佳.虾青素的功能及国内研究进展[J].农业与技术,2013,33(7):16.

[3]李浩明,高蓝.虾青素的结构、功能与应用[J].精细化工,2003(1):32-37.

[4]宋光泉,阎杰,王荣辉,等.天然虾青素的提取纯化及其应用[J].广东化工,2007(11):63-66.

[5]杨小兰,袁娅,谭玉荣,等.纳米微胶囊技术在功能食品中的应用研究进展[J].食品科学,2013,34(21):359-368.

[6]邓州市鑫隆酱业调料有限公司.香菇酱及其生产工艺[P].中国专利:CN 105475979 A.

[7]Johnson E A.Astaxanthin from microbial sources[J].Reviews in Biotechnology,1991,11(4):297-326.

[8]Torrissen O J,Christiansen R. Requirements for carotenoids in fish diets[J].Journal of Applied Ichthyology,1995(11):225-230.

[9]Ambati R R, Moi P S,Ravi S, et al. Astaxanthin:sources, extraction, stability, biological activities and its commercial applications-a review[J].Marine Drugs,2014,12:128-152.

[10]栾金水.高新技术在调味品中的应用[J].中国调味品,2003(12):3-6.

[11]邓海燕.微胶囊技术及其在复合调味料中的应用[A].“科技创新与食品产业可持续发展”学术研讨会暨2008年广东省食品学会年会论文集[C].2008:137-140.

[12]陶姝颖.虾青素的功能特性及其在功能食品中的应用研究进展[J].食品工业,2012(8):110-115.

[13]胡婷婷,王茵,吴成业.响应面法优化虾青素微胶囊制备工艺[J].食品科学,2014,35(12):53-59.

[14]韩磊,唐金鑫,吴亚飞,等.含糖类物料的喷雾干燥[J].林产化学与工业,2006(2):117-121.

Process Optimization of Microencapsulated Astaxanthin

JIA Xin-chao1,2,XU Jian-zhong1,2*,YANG Wen-jiang1,2,WANG Hong-xia1,2,YANG Xiang-yu1,2

(1.Research Center of Natural Pigment Engineering and Technology in Hebei Province,Handan 057250,China;2.Chenguang Biotech Group Co., Ltd.,Handan 057250,China)

The formula and technology of 2% astaxanthin microcapsules are studied by using spray drying technology with arabin as wall material, astaxanthin as core material and Tween-80 as emulsifier.The results show that the optimum formula is astaxanthin oil (content of 12.4%) of 19%, propylene glycol of 18%, arabin mass fraction of 33%, maltodextrin of 22%, ascorbic acid of 2.0%, Tween-80 of 3% and the mixed tocopherol content of 3%. Spray drying process parameters are inlet temperature of 160 ℃, spray gas pressure of 0.16 MPa and feed flow rate of 600 mL/h. Microencapsulation significantly improves the water solubility and stability of astaxanthin, providing a broader application range for astaxanthin.

astaxanthin;microencapsulation;microencapsulation efficiency;stability;water solubility

2017-02-12 *通讯作者

贾新超(1988-),男,硕士,主要从事类胡萝卜素微囊的研究; 徐建中(1983-),男,工程师,硕士,主要从事食品微胶囊包埋技术的研究。

TS201.1

A

10.3969/j.issn.1000-9973.2017.08.012

1000-9973(2017)08-0057-06