煤制天然气项目装置系列数对工艺管道系统压降的影响分析

卢文新,张大洲,严义刚,孔秋生,晏双华

(中国五环工程有限公司,湖北 武汉 430223)

设 计 技 术

煤制天然气项目装置系列数对工艺管道系统压降的影响分析

卢文新,张大洲,严义刚,孔秋生,晏双华

(中国五环工程有限公司,湖北 武汉 430223)

工艺管道系统压降是煤制天然气项目设计考虑的一个重要参数,针对40亿Nm3/a的天然气项目,分析了采用5系列和6系列时变换、酸脱和甲烷化装置管道的系统压降。研究表明,5系列比6系列的工艺管路系统总压降高约27kPa,天然气增压机的功耗高约301 kW,年运行费用增加约113.2万元。

煤制天然气;装置系列数;变换;酸脱;甲烷化;系统压降

doi:10.3969/j.issn.1004-8901.2017.04.004

随着中国经济的快速发展,天然气需求量逐年提升,而天然气资源的短缺将严重影响我国的社会建设、经济发展和能源安全。我国煤炭资源储量相对丰富,将其转化为高热值的天然气资源是煤洁净利用的有效方式之一。目前已开发的煤制天然气工艺包括直接合成和煤气化甲烷化合成两种方式,其中,直接合成天然气技术是将煤气化和甲烷化合为一个反应单元后直接产生富甲烷的产品气,典型的工艺有加氢气化法和催化气化法。加氢气化一般是在700~1 000℃和3~7MPa反应条件下,粉煤与氢气直接发生反应生成富含甲烷的产品气,早在20世纪80年代,英国煤气公司与日本大阪煤气所曾联合开发了BG-OG煤加氢气化甲烷化工艺,其核心装置是具有内部气热循环的夹带流反应器,虽然该工艺流程简单,设备投资少,但碳转化率较低,且需要氢气发生装置和分离装置。催化气化工艺是在气化炉内加入多功能的催化剂,通入水蒸气,同时发生气化、变换和甲烷化反应,即将放热反应和吸热反应结合起来,提高系统能耗。美国巨点能源公司(GreatPoint Energy)宣称拥有世界上最先进的一步法煤制天然气(甲烷)技术—Hydromethanation(“蓝气技术”),2016年1月,大唐集团公司与美国巨点能源公司就“蓝气技术”签署合作框架协议,双方将在“蓝气技术”商业化示范装置建设的有关领域加强合作,但未见后续报道。

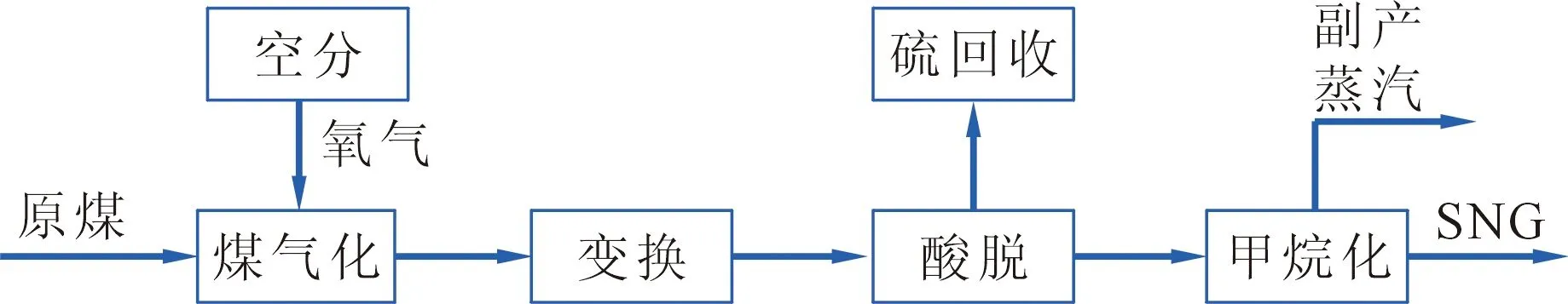

与直接合成天然气技术相比,煤气化甲烷化技术需要较多反应设备,投资较高,但技术非常成熟,且碳转化率高,技术复杂性略低,国内已经投产的大唐克旗、内蒙古汇能、新疆庆华均采用煤气化甲烷化法生产天然气。该煤制天然气项目工艺路线较长,简要流程见图1,主要工艺装置有煤气化装置、变换装置、酸性气体脱除装置(以下简称酸脱装置)和甲烷化装置。

图1 煤制天然气工艺流程

煤制天然气项目本身具有投资高、规模大的特点,在目前国内已建成、在建或正在设计的煤制天然气项目中,大部分规模为40亿Nm3/a SNG,考虑到工程的可实施性和经济性,项目通常需要将工艺装置分若干系列建设。

各工艺装置单系列的经济规模是分期建设的重要影响因素。单系列规模太小,则总的系列数需要增加,造成总投资的增加。单系列装置过大,则可能导致其管道、设备仪表阀门等超过常规的加工制造能力,不具备可实施性。另外,单系列规模也直接影响工艺管道系统压降,系统压降是工艺流程中的一个重要参数,直接影响着项目的经济性。煤气化装置作为影响项目经济性的核心装置[1-2],已被讨论得很充分。因此,本文主要分析了在采用典型粉煤气流床气化方案时,后续变换、酸脱和甲烷化装置分别采用5系列和6系列方案后,对工艺管道系统压降的影响。

1 工艺管道系统压降分析基准

(1)工艺气体经济流速统一按照15m/s执行。

(2)在采用经济流速时,对于5系列和6系列方案下公称直径均小于800mm的管道,认为其压降大小在不同系列数下保持不变,因为可以通过调节管径大小让其压降保持一致。因此,不同系列数时装置压降的区别主要由大于经济流速15m/s的管道引起。

(3)压降计算公式

(1)

其中,λ为管道摩擦系数;l为管道长度;d为管道直径;u为介质流速。

(4)假定采用5系列和6系列,根据通过的气量调整设备尺寸,设备产生的压降相同。

2 装置系列数对工艺管道系统压降的影响

2.1 变换装置系列数对工艺管道系统压降的影响

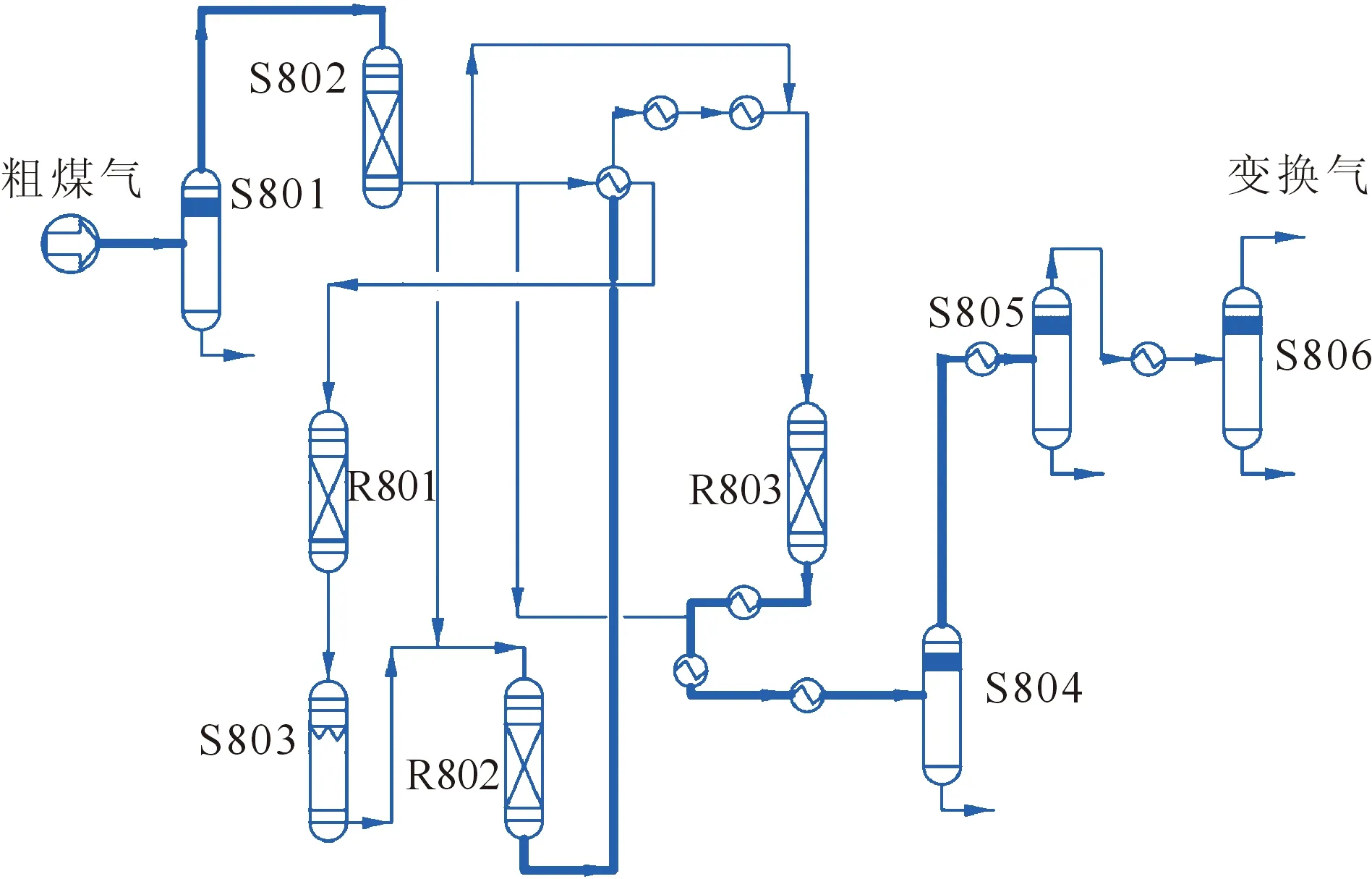

变换装置流程见图2,气化来的粗煤气经S801原料分离罐、原料气过滤器S802后分成4股。第1股经预热后进入第一变换炉R801,反应后的气体经粗冷过滤器S803处理后与第2股原料气混合进入第二变换炉R802,出变换炉的反应后气体与原料气换热、逐级冷却后与第3股原料气混合进入第三变换炉R803发生深度变换反应,深度变换产品气与少量的第4股非变换原料气混合,经换热、1#变换气分离器S804、3#变换气分离器S805、4#变换气分离器S806后得到一定氢碳比的变换气。

图2 变换装置流程示意注:S801-原料分离罐;S802-原料气过滤器;S803-淬冷过滤器;S804-1#变换气分离器;S805-3#变换气分离器;S806-4#变换气分离器;R801-第一变换炉;R802-第二变换炉;R803-第三变换炉

图2中粗线部分为大管径管道,当管径大于DN800时,管道布置及应力计算困难,且管道和阀门价格要高出数倍,投资上不经济。因此,图中粗线大管道在5系列和6系列情况下管径均保持在DN800(这是目前工业制造能力最大的无缝钢管)。分别计算不同系列数时大管径管件及其介质参数,变换装置5系列的平均流速为18.4m/s,6系列平均流速为15.9m/s。根据以往项目经验,变换装置在经济流速下的总压降在0.45MPa左右,其中,管道压降占整个装置的25%左右。根据以上信息,经计算得出在5系列和6系列中,管线的压降分别为~85kPa和~63kPa,即5系列变换装置的压降比6系列大了约22kPa。

2.2 酸脱装置系列数对工艺管道系统压降的影响

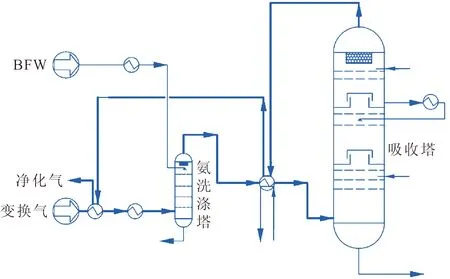

酸脱装置的目的是脱除变换气中的二氧化碳和少量的硫化氢、羰基硫等硫化物,避免后续甲烷化装置镍基催化剂的中毒,主流程示意见图3。变换气经一系列换热器冷却后进入酸性气体脱除单元,经原料气/净化气换热器和净化气换热,由原料气深冷器换热冷却至一定温度,然后进入氨洗涤塔,采用锅炉给水BFW洗涤原料气。来自界区外的锅炉给水首先经锅炉给水冷却器冷却至常温后再进入氨洗涤塔,经洗涤后原料气中的NH3和HCN含量降低,洗涤水排出界外。原料气出氨洗涤塔塔顶时,喷入一小股甲醇防止低温下水结冰,最后,原料气经终冷换热器和冷的净化气换热,再进一步冷却后进入吸收塔。

图3 酸脱装置流程示意

图中的粗线表示主工艺管道,可以看出,酸脱工序的主工艺流程较短。根据以往项目工程经验,整个酸脱装置的压降在0.2~0.3MPa。计算表明,无论是5系列还是6系列,酸脱装置的主工艺管线中均没有超过DN800的管道。因此,在5系列和6系列之间选择时,系列数对酸脱装置的压降基本没有影响。

2.3 甲烷化装置系列数对压降的影响

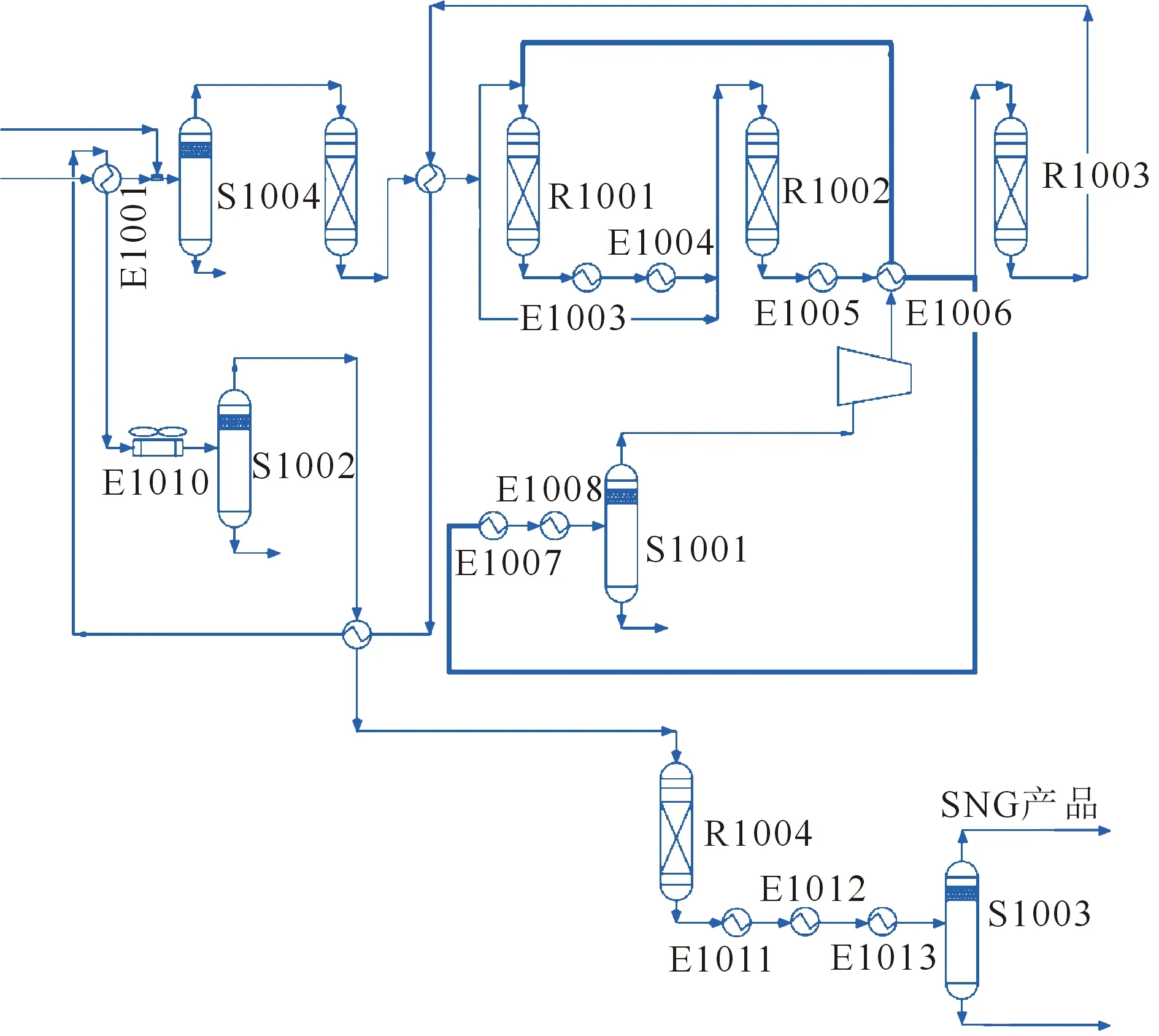

甲烷化装置是煤制天然气核心装置,主流程示意见图4。净化气经换热后与一定量的中压蒸汽混合,经气液分离罐进入脱硫槽R1005,使硫含量降至一定含量,原料气经换热升温后分成两股。第1股原料气与循环气混合后进入第一高温甲烷化反应器R1001,产品气经蒸汽过热器、废热锅炉降温后与第2股原料气混合,并进入第二高温甲烷化反应器R1002,产品气经蒸汽过热器、循环气换热器降温后再分成两股,其中一股产品气经冷却、分离、换热后作为原料稀释气继续参与反应,另一股产品气直接进入第一低温甲烷化反应器R1003发生甲烷化反应提高产品气中甲烷化含量,随后经过冷却、分离、换热后进入第二低温甲烷化反应器R1004发生深度甲烷化反应,最后经过一系列换热、气液分离得到符合要求的天然气产品。

根据计算发现,2号主甲烷化反应器(R1002)出口有一股物流循环回1号主甲烷化反应器(R1001),且此股物流流量较大(废锅及过热器旁2路调节设置在废锅和过热器内部,故不在此考虑)。这导致了甲烷化装置的大管径管道主要集中在此循环圈内。图中粗线所示的管线即为大管径管道。

图4 甲烷化装置流程示意注:R1001—第1高温甲烷化反应器;R1002—第2高温甲烷化反应器;R1003—第1高温甲烷化反应器;R1004—第2高温甲烷化反应器;R1005—脱硫槽;K1001—循环气压缩机;S1001—循环气分离器;S1002—第1低温甲烷化反应气分离罐;S1003—SNG产品分离罐

根据设计经验,5系列时甲烷化装置的压降为0.9MPa。随后根据不同布置条件下的计算表明,5系列大管径管道的压降为12.9kPa,6系列时大管径管道的压降为8.0kPa,即5系列时的压降比6系列仅大了4.9kPa。

3 结语

综合以上对比结果可知,从变换、酸脱到甲烷化装置,5系列比6系列工艺管路系统总压降约高27kPa,差别不大,压降变化主要集中在变换装置区。通过模拟计算,在单纯考虑工艺系统管道压降变化时,5系列方案中天然气增压机的功耗比6系列高301kW。若电价按照0.47元/(kW·h)计算,则年运行费用增加约113.2万元。

[1]肖晓愚.关于煤制天然气项目技术指标的探讨与建议[J].化肥设计,2014,52(6):1-4.

[2]晏双华,双建永,李繁荣,胡四斌,裴林,赵波涛.煤气化技术方案的选择对煤制天然气项目中甲烷化装置的影响[J].化肥设计,2012,50(6):27-28.

修改稿日期:2017-06-03

Study on the Influence of Train Units on Pressure Drop of Process Pipe in Coal-to-SNG Projects

LU Wen-xin,ZHANG Da-zhou,YAN Yi-gang,KONG Qiu-sheng,YAN Shuang-hua

(Wuhuan Engineering Co.,Ltd.,Wuhan Hubei 430223,China)

Pressure drop of the process pipes is an important parameter in Coal-to-SNG Projects.This essay analyzes the pipe pressure drop of the shift reaction,rectisol and methanation lines when adopting five trains and six trains.According to the research,the total pressure drops of the pipeline system when adopting five trains are higher than the pressure drops of adopting six trains for about 27kPa and the power consumption of natural gas compressor is also higher for about 301 kW with more annual operation cost for about 1.132 million CNY.

Coal-to-SNG;train units;shift reaction;rectisol;methanation;pipeline pressure drop

卢文新(1982年—),男,山东鱼台人,2010年毕业于华东理工大学化学工程专业,博士,高级工程师,现主要从事技术创新和管理工作。

10.3969/j.issn.1004-8901.2017.04.004

TQ545

B

1004-8901(2017)04-0011-03