合成氨联醇工艺的模拟计算及分析

赵霄鹏,朱伟娜,苏春生,申改燕

(晋煤集团煤化工研究院,山西 晋城 048006)

合成氨联醇工艺的模拟计算及分析

赵霄鹏,朱伟娜,苏春生,申改燕

(晋煤集团煤化工研究院,山西 晋城 048006)

以某化工厂合成氨系统中的联醇生产装置为模拟对象,使用ASPEN PLUS模拟软件对联醇工艺的主要单元设备进行了模拟计算。计算结果表明,该工艺模型与实际运行工艺吻合良好。利用该模型的计算结果可以简单快捷地计算出造气工段(H2+CO)/N2的比值。同时,也分析了第一甲醇塔的副线开度对第二甲醇塔床层温度及气体出口中CO含量的影响和甲醇洗涤塔进水量对出口气体中甲醇含量的影响。这为联醇工艺的稳定运行提供了帮助和指导。

联醇工艺;模拟计算;分析;甲醇

doi:10.3969/j.issn.1004-8901.2017.04.007

在大部分以煤为原料生产合成氨的氮肥厂,为了降低产品消耗、增加产品种类,在生产氨的同时,利用部分氢气、CO和CO2生产甲醇,既达到了降低消耗的目的,又可以获得甲醇产品,一般把这种副产甲醇的工艺称为联醇工艺[1]。国内中小型合成氨厂普遍联产甲醇,不但可以大大降低变换工段的变换难度和蒸汽消耗,还可以灵活调整氨醇产量,增加了经济效益,提高了企业的抗风险能力。为了保证合成氨主工艺生产的平稳,需要对联醇生产进行仔细地调整和分析。因此,利用ASPEN PLUS模拟软件对联醇工艺进行模拟计算,优化操作,为生产工艺的平稳运行提供指导。

1 合成氨工艺串联甲醇合成工艺

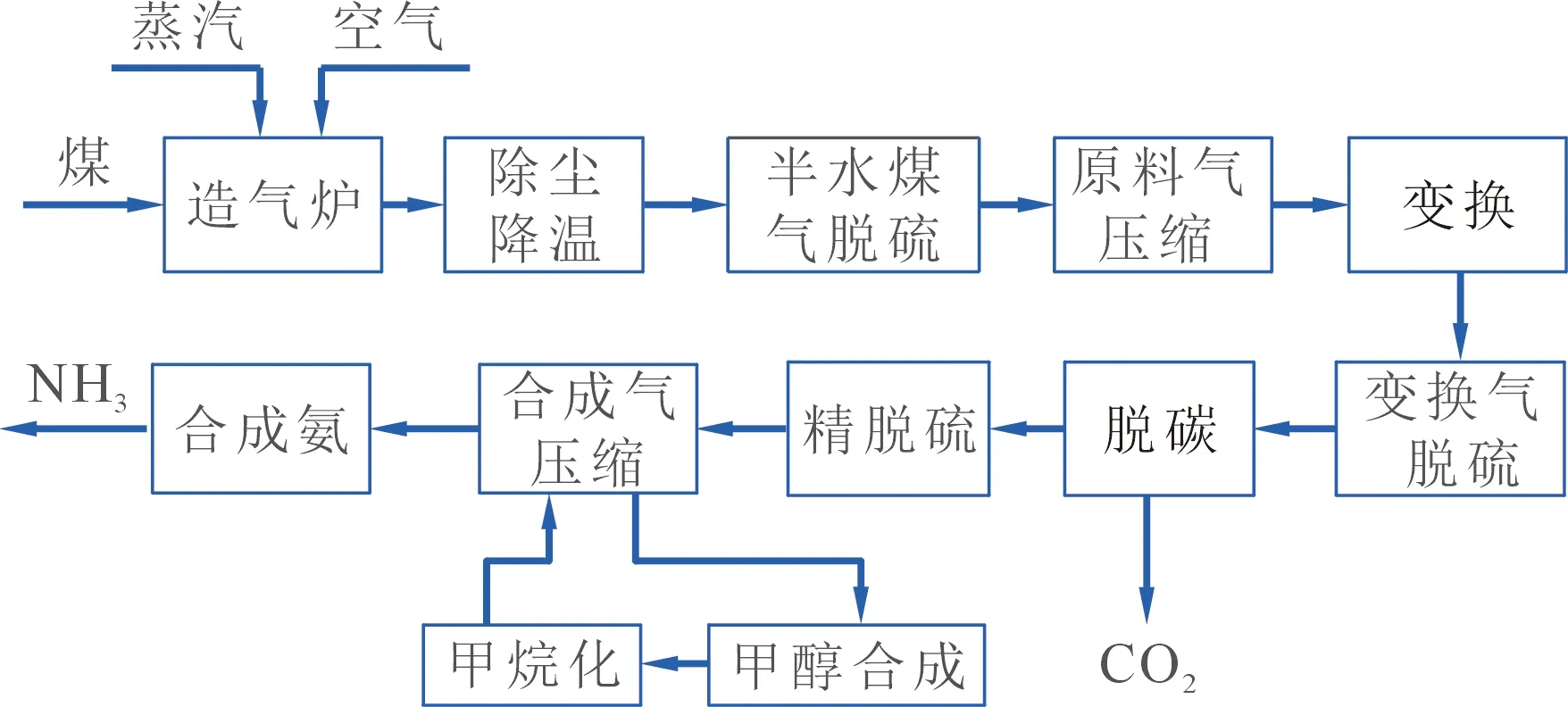

CO、CO2在合成氨生产中是无用的,需要转换和去除。CO在变换工段与水蒸气发生反应生产H2和CO2,CO变换生成的CO2与原料气中原有的CO2在脱碳工段得到脱除。由于在联醇生产中,需要用到部分CO和CO2,因此在变换工段中CO的变换程度可以大大降低,出口 CO 一般控制在 4%~6%[1],这个指标可以根据系统的甲醇产量进行调整。联醇在合成氨生产系统中一般位于精脱硫之后、甲烷化之前(即“双甲流程”)。至于联醇的生产操作条件,与各厂实际的生产条件有关,山西某中型合成氨厂联产甲醇的生产工艺见图1。

图1 山西某合成氨厂联产甲醇的生产工艺

2 联醇工艺模拟流程介绍

2.1 工艺流程

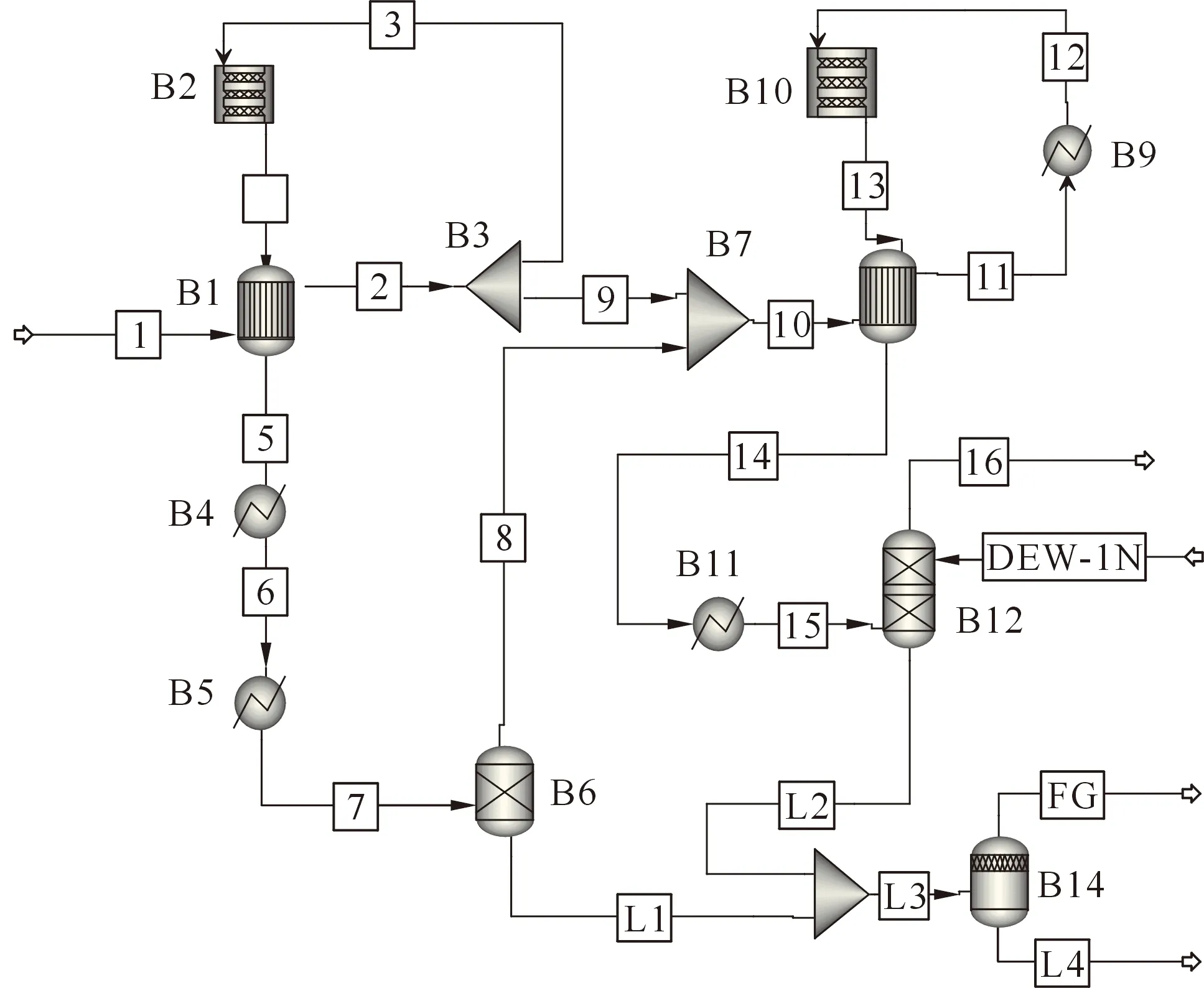

山西某中型合成氨厂的合成氨生产能力为18万t/a,甲醇生产能力为2万t/a。其联醇工艺设置了2个甲醇合成塔,即B2和B10塔,B2塔为等温列管换热式反应器,B10塔为绝热反应。B2塔为主反应塔,主要为了生产甲醇;B10塔为副反应塔,主要为了进一步降低气体中的CO和CO2含量,起到净化气体的作用,联醇工艺模拟流程见图2。

图2 联醇工艺模拟流程注:B1—第一甲醇合成塔进出口换热器;B2—第一甲醇合成塔;B3—物流分离器;B4—脱盐水预热器;B5—第一水冷器;B6—甲醇混合器;B7—物流分离器;B8—第二甲醇合成塔进出口换热器;B9—蒸汽加热器;B10—第二甲醇合成塔;B11—第二水冷器;B12—甲醇水洗塔;B13—物流混合器;B14—甲醇闪蒸槽

新鲜合成气首先进入第一甲醇塔进出口换热器(B1)壳侧进行预热,再进入等温列管式第一甲醇合成塔(B2),合成塔壳侧副产中压饱和蒸汽。

出第一甲醇合成塔(B2)的气体进入第一进出口换热器管侧进行冷却之后,进入脱盐水预热器(B4)回收热量,经脱盐水预热器回收热量后,合成气进入第一水冷器(B5),进一步冷却后进甲醇分离器(B6)分离出液体粗甲醇。

甲醇分离器(B6)出口合成气进入第二甲醇塔进出口换热器(B8)壳侧进行预热,然后进入调节合成气温度的蒸汽加热器(B9),进行加热后进入绝热式固定床第二甲醇合成塔(B10)。

出第二甲醇合成塔(B10)的气体经过第二甲醇塔进出口换热器(B8)管侧进行冷却,然后进入第二水冷器(B11)进一步冷却后,进甲醇水洗塔(B12)塔底分离甲醇,气相经精馏废水或脱盐水洗涤,保证合成气中甲醇含量合格。

从甲醇分离器(B5)和甲醇水洗塔(B12)中来的粗甲醇混合并减压后进入粗甲醇闪蒸槽(B14)进行闪蒸。闪蒸后粗甲醇送甲醇精馏工序得到产品精甲醇,闪蒸汽可作为燃料送吹风气回收。

2.2 系统建模说明

在模拟计算中,2个甲醇合成塔均选用平推流反应器模型,有两点不同:第一甲醇反应器采用逆流换热类型,管间采用沸腾水移热;第二甲醇塔采用绝热式类型。在流程模拟中,系统建模所用的ASPEN PLUS模块见表1。

表1 系统建模所用的ASPEN PLUS模块

3 模拟计算条件和结果分析

3.1 原料组成及操作条件

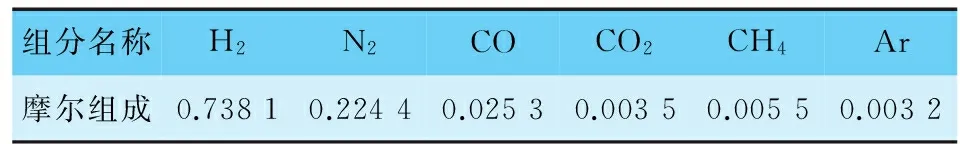

该厂来自精脱硫的原料气组成见表2。该原料气进入压缩机进行加压,进入第一甲醇合成塔的压力为7.9MPa(a),温度为230℃,催化剂床层温度不超过250℃。要求甲醇水洗塔出口气体中的甲醇含量小于100mg/m3(使用铜基催化剂,二甲醚的生成量比较少,在工业模拟计算中可以忽略。因此,反应器的主反应仅考虑了CO和CO2与H2的反应。)。

表2 原料气组成表

3.2 模拟结果与实际运行值对比

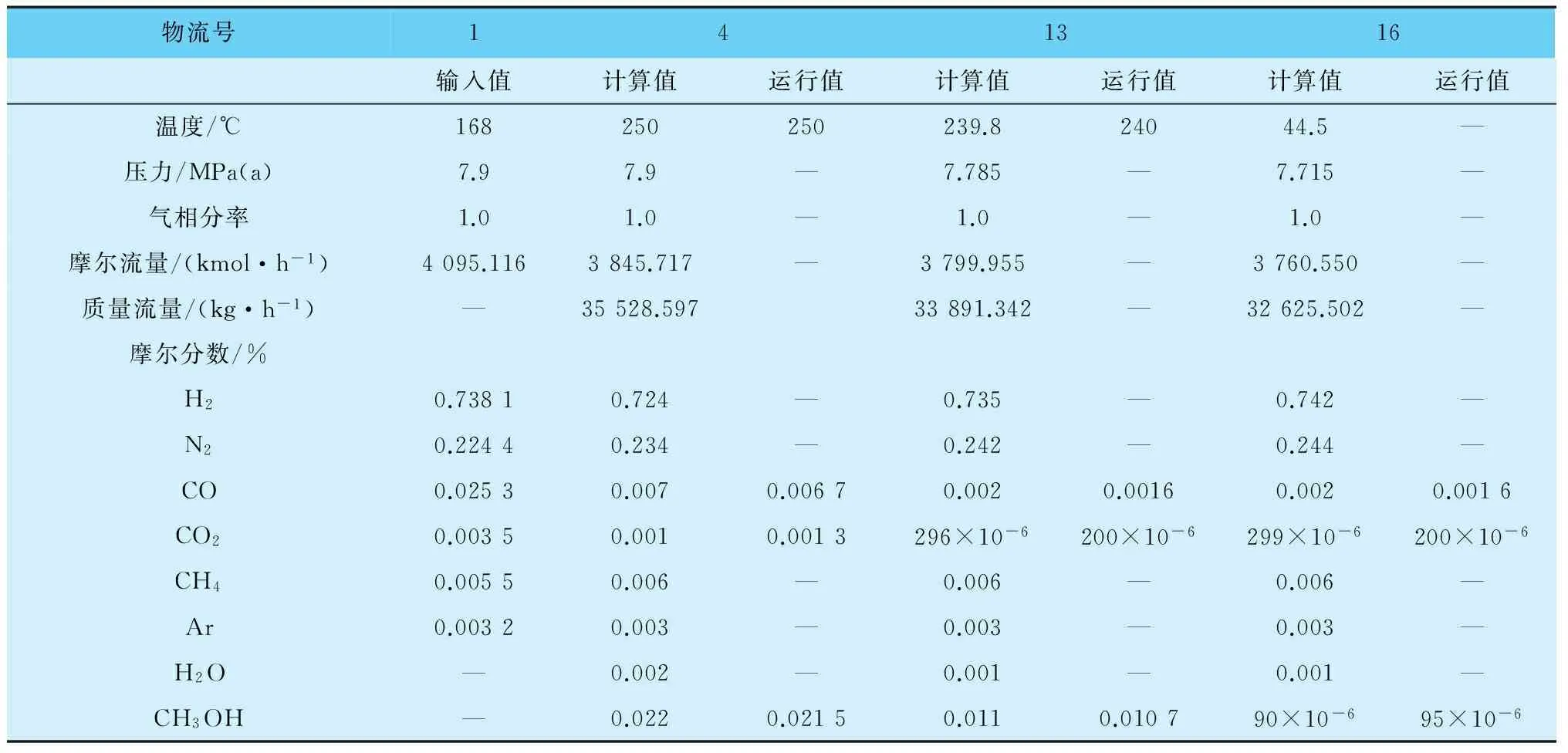

下面仅选取主物流4、13、16进行模拟计算值与实际运行值的对比,物料1是模拟计算的输入值,对比结果见表3。

表3 模拟结果与实际运行值对比

在表3中,通过计算值与运行值的对比,可以看出该模拟流程计算结果与实际运行值吻合良好,这也说明了该联醇工艺模型是可行的,可以用该模型对不同的操作工况进行模拟计算,给实际生产提供指导和帮助。

4 模拟结果分析

利用该模型的计算结果,可以简单地通过进甲醇合成塔的原料气中CO含量计算造气工段(H2+CO)/N2的比值,对第一甲醇塔副线开度、第二甲醇塔的床层温度和出口气体中CO含量的影响,及甲醇洗涤塔进水量对出口气体中甲醇含量的影响进行分析。

4.1 计算造气(H2+CO)/N2的比值

在生产合成氨联产甲醇(以合成氨为主,甲醇生产为辅)的系统中,想要调整进入甲醇合成塔原料气中CO的含量,不仅要对造气工段进行微调,还要调整变换工段出口气中CO含量。造气工段的微调,是在不影响正常制气的前提下,既要保证气体组分稳定,还要对(H2+CO)/N2比值进行调整。变换工段的调整要满足(H2+CO变换进口-2CO变换出口)/N2=3/1的要求。因此,可通过甲醇合成塔的原料气中CO含量来确定造气(H2+CO)/N2的比值。

由模拟计算可知,甲醇合成塔进料中90%的CO反应生成了甲醇,而且CO2生成的甲醇量可以忽略。以现有进料条件进行举例分析:物流16中的N2的摩尔流量为918.665kmol/h,反应生成的甲醇量为108.177kmol/h,进料中CO的摩尔流量为108.177/0.9=120.197kmol/h,由式(H2+CO变换进口-2CO变换出口)/N2=3/1可以算出在造气工段(H2+CO)/N2的比值应控制在3.262左右。

因此,在甲醇合成塔生产能力允许的情况下,若想调节甲醇的产量,就可以利用计算模型,计算出不同的组分流量,方便快捷地确定造气工段的(H2+CO)/N2的比值之后,再合理调整变换工段出口的CO含量,基本就可实现装置的平稳过渡,尽量减少装置运行的波动。

4.2 第一甲醇塔副线开度对第二甲醇塔的影响

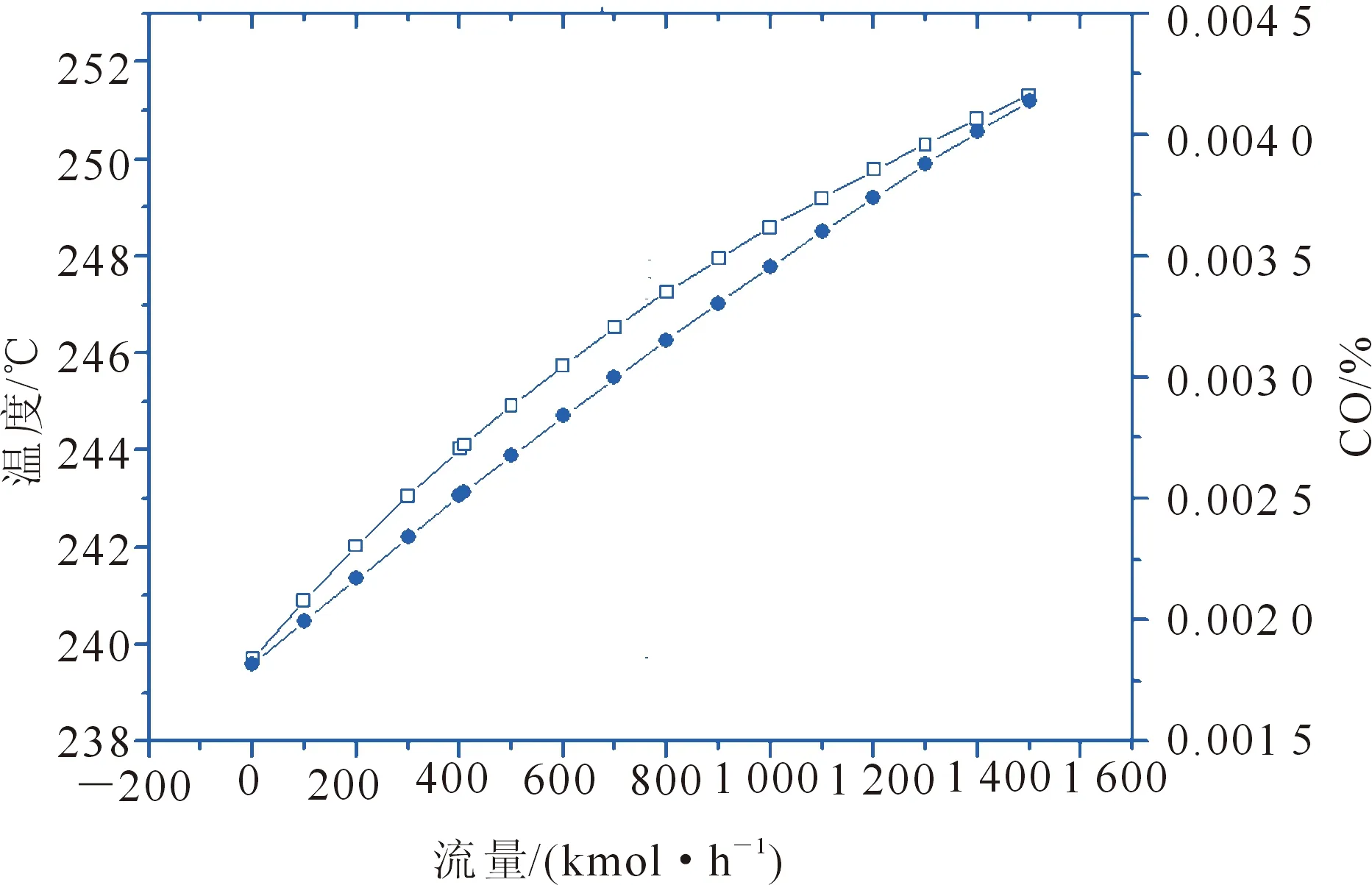

由模拟计算结果可知,反应掉的CO中大约有75%是在第一甲醇反应塔内反应生成甲醇,剩余的气体在第二甲醇塔内反应生成甲醇。为了防止第二甲醇塔进口气中的CO含量过低,不能维持正常反应(特别是在催化剂前期),特设置了一个副线(即图2中的物料9),使有一部分气体未经第一甲醇反应塔,直接进入第二甲醇塔进行反应。第二甲醇塔床层的最高温度应控制在250℃以下,以防催化剂超温。同时,还要对第二甲醇塔出口气体中的CO含量进行控制,指标控制在0.25%(mol)以下,以防增加后续甲烷化工段的负荷。

为了更好地掌握副线的开度,在该模拟计算中采用ASPEN PLUS灵敏度分析工具,对该控制要求进行模拟分析,并绘制了流量与床层最高温度、出口CO含量的关系,见图3。

图3 不同副线流量与出口温度、出口CO含量的关系注:第二甲醇塔出口温度; 第二甲醇塔CO含量

从图3可看出,要想同时满足床层温度<250℃和出口n(CO)<0.25%的要求,副线流量应控制在0~400kmol/h。因此,可以确定将副线的阀门开度控制在0~10%左右(总流量大约为4 095kmol/h),即可满足要求。

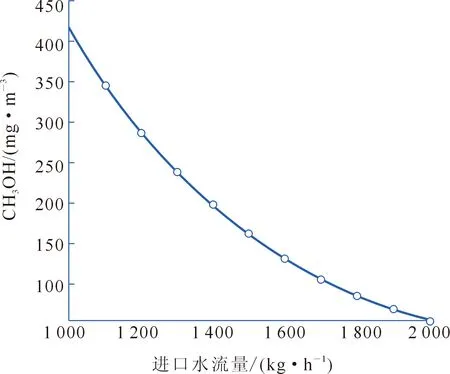

4.3 甲醇洗涤塔进水量对出口气体中甲醇含量的影响

甲醇水洗塔出口气体中CH3OH的含量控制在100mg/m3以下。利用ASPEN PLUS灵敏度分析工具,对该控制要求进行模拟分析,并绘制了水洗塔进水量对出口气体中CH3OH含量的影响(见图4)。由图4可以看出,进口水流量需要控制在1 700kg/h以上时,才能满足控制要求。

图4 甲醇水洗塔进口水流量与出口气体中CH3OH含量的关系

5 结语

(1)本文利用ASPEN PLUS对合成氨系统联醇工艺流程的主要单元设备进行了模拟计算,对主要物料组分的计算值与运行值进行了对比。结果表明,该工艺模型与实际运行工艺吻合良好。

(2)利用该模型的计算结果,可以方便可靠地计算出当前甲醇产量下造气工段(H2+CO)/N2的比值,为合成氨联产甲醇系统的平稳运行提供了指导。

(3)利用ASPEN PLUS软件中的灵敏度分析功能,分析了第一甲醇副线开度对第二甲醇塔床层温度和出口CO含量的影响和甲醇洗涤塔进水量对出口气体中甲醇含量的影响。分析结果表明,在当前的生产能力下,第一甲醇塔副线开度在0~10%时,可同时满足第二甲醇塔床层温度<250℃和出口气体中n(CO)<0.25%的控制要求;当甲醇水洗塔进口水流量控制在1 700kg/h以上时,才能满足出口气体中φ(CH3OH)<100mg/m3的控制要求。

[1]曾建桥,鲁煜坤.联醇变换工艺的选择[J].化学工程师,2010,183(13):54-58.

Simulation and Analysis for the Methanol Co-production with Synthetic Ammonia Process

ZHAO Xiao-peng,ZHU Wei-na,SU Chun-sheng,SHEN Gai-yan

(Jin Cheng Coal Group Coal Chemical Research Institute,Jincheng Shanxi 048006,China)

This research stimulates a methanol co-production facility in a synthetic ammonia system of a chemical plant.By utilizing the ASPEN PLUS simulation software,major components and parts of the methanol co-production process are simulated and calculated.According to the calculation result,this technical model matches well with actual process flow.The calculation results of this model can be used for simple and fast calculation of the (H2+CO)/N2ratio in gasification section.Meanwhile,this paper also analyzes the impact of by-pass opening of the first methanol reactor on the bed temperature of the second methanol reactor as well as on the CO percentage of outlet gas.The impact of water inflow on methanol scrubber on the methanol content in outlet gas is also studied.These researches will provide guidelines for stable operation of methanol co-production process.

methanol co-production process;simulation and calculation;analysis;methanol

赵霄鹏(1975年—),男,河北张家口人,2003年毕业于太原理工大学工商管理专业,硕士,工程师,现主要从事煤气化工艺技术研究工作。

10.3969/j.issn.1004-8901.2017.04.007

TQ113.2

A

1004-8901(2017)04-0023-04

2017-05-02