逐根法图像处理方式测量棉纤维长度

段东晓,郑 烨,汪 军

(1.东华大学 纺织学院,上海 201620;2.上海出入境检验检疫局 工业品与原材料检测技术中心,上海 200135)

•技术专论

逐根法图像处理方式测量棉纤维长度

段东晓1,郑 烨2,汪 军1

(1.东华大学 纺织学院,上海 201620;2.上海出入境检验检疫局 工业品与原材料检测技术中心,上海 200135)

为快速、准确、无损伤地测量棉纤维长度,介绍图像处理技术目前在纺织检测中的应用现状,分析人工将大量未经梳理的棉纤维单根化并进行图像采集,采用逐根法图像处理方式对纤维长度进行测量,并与三种常用测量仪器HVI型、AFIS型、Y111型的测量结果进行实验对比与分析。指出:逐根法图像处理方式测量棉纤维长度,能有效解决棉纤维测试受损丢失问题,可提高棉纤维长度分布测量的准确性与可靠性,但测量速度慢,测量所需的样本量范围仍需进一步研究确定。

棉纤维;逐根法;长度分布;短纤维;纤维长度;图像;测量;单根化

0 引言

长度作为棉纤维重要的质量指标之一,不仅反映纤维的品质与特性,而且直接影响其加工性能和使用价值[1-2]。目前,快速测量棉纤维长度通常采用乌斯特(USTER)公司的HVI系列和AFIS型纤维长度测量仪。实践表明,这两种测量仪的测量误差较大[3-4]。常用棉纤维长度测试仪器还包括Y111型罗拉长度测试仪和Y121型梳片式长度测试仪;但这两种测试仪不仅测试速度慢,而且测试结果受人为因素影响较大。

随着图像处理技术在纺织检测中的应用,研究者开始考虑使用图像法对棉纤维长度分布进行测量。2003年,何晓峰等人对游离态单根棉纤维长度的计算机测量方法进行了研究,提出利用图像测量棉纤维长度的方法[5]将棉须逐步送入风洞使纤维伸直,然后采用大面阵CCD获取纤维图像,对棉纤维长度进行图像测量,从而得到棉纤维长度分布及长度指标[6-8]。此方法最大的缺陷是纤维在风洞中容易丢失,导致测量结果误差较大。2008年,徐卫林等人提出将棉纤维须丛以1 mm或2 mm的组距切段,获取每组纤维图像并经计算机处理,得到纤维长度分布和长度指标[9]。此方法对棉样的梳理程度较高,对纤维损伤大;而且棉纤维伸直度不一,较长纤维因弯曲导致切段数减少变成短纤维,测量结果误差大、精度低。

为实现对棉纤维长度分布和长度指标的准确测量,减少测试过程中棉纤维的损伤与丢失,笔者采取在未经梳理状态下进行棉纤维测量的方法,即人工将棉纤维单根化并进行图像采集,通过数字化图像处理技术对纤维长度进行测量,并与HVI型,AFIS型,Y111型的测量结果进行对比与分析。

1 棉纤维长度测试方法与流程

该方法通过图像处理技术逐根对棉纤维长度进行测量,利用计算机数据进行处理与分析,得到长度分布及各项长度指标,试验流程见图1。

图1 逐根法图像处理方式棉纤维长度测试流程

1.1 制样与图像获取

试验用棉纤维均为新疆细绒棉,其长度约为23 mm~33 mm,线密度为1.43 dtex~2.22 dtex[1],每万根纤维约重70 mg。笔者依据GB/T 6097—2012《棉纤维试验取样方法》对棉纤维试验样品进行取样,将试验样品扯成薄片,拣去杂质后,均匀地铺于黑色绒板上,随机用镊子多次夹取试样,将棉纤维试样人工进行单根化处理,此过程需尽量避免纤维损伤和丢失。选用黑卡纸和水保存单根状棉纤维,见图2。因为黑卡纸易清理且轻便,水可使纤维变粗而对其长度影响很小,能保证获取的图像更加清晰。

图2 棉纤维图像

笔者采用扫描幅面为A4的MICROTEK扫描仪,用1200 dpi×1200 dpi的分辨率获取棉纤维图像。为获取更加清晰的纤维图像,将黑卡纸上晾干的纤维转移到一块A4纸大小的透明薄塑料板后进行图像采集;扫描时将黑色卡纸放在塑料板后作对比色,以清晰地分辨纤维,保证获取的图像中纤维无交叉,如图2所示。

1.2 图像处理

图像采集完成后,采用MATLAB软件进行处理,得到棉纤维长度数据。由于MICROTEK扫描仪获取的纤维图像内存过大,用MATLAB软件处理耗时太长,故将图片裁剪成5根纤维为一组的图片。

将每组纤维原始图像变为二值图像,采用边缘改进的OTSU法求图像的全局分割阈值[10],此方法简单快速,且二值化图像断点较少,能够满足试验要求。对二值图像依次进行去除噪声、补断、细化及剪枝处理,统计每根纤维的像素个数N;随机选择一个像素R,如图3所示,统计其8邻域内的像素个数;当图3中0,2,4,6位置上有纤维像素时,像素取1.41,当1,3,5,7位置上有像素时,像素取1;而后像素R变为背景,即像素变为0,避免重复统计。重复以上步骤,继续进行下一个像素点统计。

图3 像素统计示意

2 试验方法验证

为保证图像处理结果的准确性,笔者进行试验验证。选取的纤维材料为涤纶长丝,由30mm的切段器进行剪切。所得涤纶长丝长度数据为单个正态总体,故选择假设检验中的T检验,其公式为:

(1)

式中:

T——检验统计量;

μ0——总体均值;

S*——修正样本标准差;

n——样本大小。

其中,样本大小n一般小于30,因此将验证试验的样本大小定为21。

3 试验结果与对比分析

3.1 棉纤维长度

由于棉纤维长度分布与长度指标的各种分析与计算,需要各根棉纤维长度数据,因此,需要将各根纤维的像素个数N转换为纤维长度L。文中图像的分辨率为1200 dpi×1200 dpi,即25.4 mm2(1平方英寸)上有1200×1200个像素点,故长度计算公式为:

(2)

式中:

L——棉纤维长度/mm。

3.2 测试结果

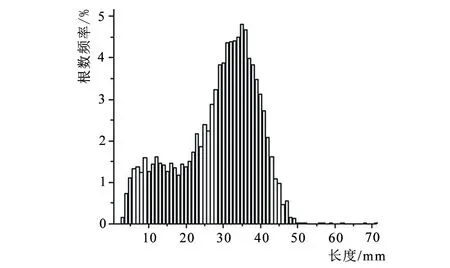

依据GB/T 16257—2008《纺织纤维 短纤维长度和长度分布的测定 单纤维测量法》,将棉纤维以1 mm长度为组距进行分组整理,可得到每个长度区间的纤维根数,并用直方图表示。由于棉纤维根数太多,避免纵坐标数据差过大,纵坐标采用纤维根数频率,各长度组根数频率用fi表示,则

(3)

式中:

fi——各长度组根数频率;

ni——第i长度区间纤维根数。

根据式(3)可得到棉纤维长度—根数频率分布图,如图4所示。

图4 棉纤维长度—根数频率分布

由各长度区间根数可得棉纤维长度根数密度函数,进而可得棉纤维照影仪曲线,实质上就是纤维长度根数分布的二次累积曲线。其计算公式如下,得到的照影仪曲线如图5所示。

(4)

图5 照影仪曲线

在棉纤维长度分布规律的基础上,通过计算和作图可得棉纤维长度指标。根据棉纤维各长度组的根数分布规律,计算出平均长度、长度变异系数、标准差及短绒率等指标。在照影仪曲线上作图,可得平均长度、上半部平均长度及整齐度指数3项指标。如图5,起试点A的切线与横坐标的交点为C,线段OC的长度即为棉纤维平均长度;点E为点A处切线与纵坐标交点,线段OF长度为线段OE长度的1/2,过点F做曲线的切线与横坐标交于点D,线段OD长度即为上半部平均长度,整齐度指数为平均长度与上半部平均长度的比值。各项指标的计算公式以及数据结果见表1。

3.3 对比分析

表1 长度指标公式与结果

长度指标公式数据根数平均长度 L/mm∑nili∑ni28.50短绒率SFC(n)/%∑16i=1ni∑ni17.46标准差S∑( L-li)2ni∑ni10.63长度变异系数CV/%S L×10037.29平均长度ML/mm/28.30上半部平均长度UHML/mm/37.72整齐度指数UI/%MLUHML×10075.04 注:本试验短纤维长度不大于16mm。

棉纤维长度分布测量的意义在于更加准确地测量棉纤维长度分布和各项棉纤维指标,为棉纺织行业服务,因此,将本试验短纤维率和平均长度两项长度指标与AFIS型、HVI型和Y111型长度测试仪的测试结果进行对比分析。由于HVI型和Y111型的短绒率测量结果是16 mm以下棉纤维质量占总体质量的百分比,因此将根数短绒率换算为质量短绒率。假设棉纤维线密度是均匀的,将棉纤维长度换算为棉纤维质量,计算公式为:

(5)

式中:

W——棉纤维质量/g;

Nt——棉纤维线密度/dtex。

由棉纤维单根克数可得短于16 mm的纤维占总体比重,计算公式为:

(6)

其中,wi为第i组长度区间纤维克数。

AFIS型和HVI型试验数据在乌斯特技术(苏州)公司测得,测试结果均为5次测量的均值;Y111型试验数据在上海康信光电仪器有限公司测得,试验数据见表2。

表2 长度指标对比

项目SFC(W)/%SFC(n)/% L/mmUHML/mmAFIS型8.5024.9021.10/HVI型4.50//29.05Y111型5.80///本试验5.9117.4625.5034.41

由表2可知,AFIS型、HVI型的测试结果与本试验结果有较大差异。这是因为AFIS型在棉纤维试样的梳理和分离过程中,导致棉纤维损伤和丢失,造成短绒率偏高和根数平均长度偏小。对于HVI型,梳夹取样器采用长度偏倚取样,长纤维被取到的概率较大,且棉须在梳齿上滑移会使短绒率测量数值偏小;但由于梳理使得棉样受损和滑移,从而测得纤维长度偏小。Y111型罗拉法测出的棉纤维短绒率与本试验数据最为接近,因为两者在试样整理时均采用人工整理,对棉纤维的损伤程度相当;但因Y111型在试样梳理时短绒会丢失,导致测得的短绒率较本试验结果偏小。

4 结论

笔者提出一种测量棉纤维长度分布的新方法——逐根法图像处理方式。此方法中棉纤维处于未梳理状态,测量结果更接近棉纤维长度分布的自然状态,有效地克服了目前各种测量方法中棉纤维梳理受损而难以准确测量的问题。虽然新方法测量更准确,但目前仍存在一个较大缺点,即测量速度慢。因此,本方法测量棉纤维长度分布所需的样本大小有待进一步探讨,以减少工作量,提高效率,完成快速制样测量。

[1] 于伟东.纺织材料学[M].北京:中国纺织出版社,2006.

[2] 李汝勤,宋钧才.纤维和纺织品测试技术[M].上海:东华大学出版社,2009.

[3] 何晓峰.AFIS棉纤维长度测量的不足之处[J].中国棉花加工,2005(6):25-27.

[4] 孔繁荣.HVI AFIS和梳片法测试原棉短纤维含量的分析[J].山东纺织科技,2011(5):41-44.

[5] 何晓峰,刘文耀,徐守东.游离棉纤维长度的计算机测量[J].棉花学报,2003(6):339-343.

[6] 何晓峰,刘文耀,徐守东.大面阵CCD测棉纤维长度分布[J].光电子·激光,2005,16(7):821-823.

[7] 何晓峰,刘文耀,吴国新.棉纤维品质长度的图像测量[J].棉花学报,2005,17(6):348-352.

[8] 何晓峰,吴国新,徐守东,等.棉纤维长度分布测量仪器的开发[J].仪器仪表学报,2006,27(11):1468-1472.

[9] Xu W,Xu B,Li W,et al.Snippet Counting for Cotton Length Distribution Measurement Using Image Analysis[J].Textile Research Journal,2008,78(4):336-341.

[10] Rafael C Gonzalez,Richard E Woods,Teven L Eddins,等.数字图像处理:MATALB版[M].2版.阮秋琦,译.北京:电子工业出版社,2014.

Measurement of Cotton Fiber Length Using the End Image Processing Technique

DUAN Dongxiao1,ZHENG Ye2,WANG Jun1

(1.School of Textile Donghua University,Shanghai 201620,China;2.Shanghai Entry-exit Inspection and Quarantine Bureau Industrial Products and Raw Materials Testing Technology Center,Shanghai 200135,China)

In order to have a fast and accurate measurement of the length of cotton fibers undamaged,introduction is made to the application status of the image processing technology in textile testing.Images are collected after manual singlization of the large number of uncombed cotton fibers and measurement is done to the fiber length using the end image processing technique.Comparison analysis is done to the measurement result with the three common measure instruments of HVI,AFIS and Y111.It is pointed out that the end image processing technique can prevent fibers from being damaged or lost and improving the accuracy and reliability of length measuring in a distributed form,yet the testing speed is slowed down,and the measurement sampling range for measuring needs further study.

cotton fiber;the end image processing technique;length distribution;staple fiber;fiber length;image;measurement;single fiber

2016-11-15

段东晓(1990—),女,河北邢台人,硕士研究生,主要从事棉纤维长度分布方面的研究。

TS111.9

A

1001-9634(2017)04-0001-04