Badger和Lummus苯乙烯工艺能耗对比分析

齐向伟(青岛碱业新材料科技有限公司,山东青岛266000)

Badger和Lummus苯乙烯工艺能耗对比分析

齐向伟(青岛碱业新材料科技有限公司,山东青岛266000)

从代表当今苯乙烯主流技术的两家专利商贝杰尔和鲁姆斯技术的能耗对比分析入手,对这两种生产苯乙烯产品的工艺技术特点进行论述,从能耗角度分析为潜在的苯乙烯生产商选择工艺路线提供技术参考。装置物耗由于采用不同厂家的催化剂会出现较大差别,在此不进行论述。

BADGER LUMMAS;苯乙烯;工艺;能耗

近年来国内苯乙烯(SM)市场需求快速增长,其产能也随之快速增长,国内涌现大量新建SM项目。面对众多SM专利技术,如何选择最适合的专利技术,投资方在评估论证过程中会花费大量时间,既要充分考虑工艺成熟性、操作的便利性、又要考虑经济指标的先进性、建设投资费用高低等因素,最终确定选用何种工艺。

本文从能耗角度对代表当今SM主流技术的两家专利商贝杰尔和鲁姆斯技术的工艺特点进行对比分析,为潜在的SM生产商进行工艺路线选择提供技术参考。

贝杰尔同鲁姆斯SM工艺各有特点,在工艺路线的选择上众说纷纭,本文选择了采用两套产能相同而使用不同工艺的SM装置(JLSH和DSZSH)进行对比分析,总结各自工艺特点和能耗差别。由于这两套SM装置同属于国内某大型国有企业的分公司,运行和管理水平相当,能耗折算系数相同,具有很好的可比性。为同行业深入了解当今主流生产SM工艺过程提供借鉴。

1 贝杰尔和鲁姆斯工艺发展史与市场占有量

鲁姆斯工艺进入国内市场较早,由于其在乙苯(EB)单元采用了固体超强酸催化剂替代传统腐蚀性很强的AlCl3和EB脱氢单元采用了绝热脱氢反应等先进工艺技术,受到了国际市场的广泛推崇,在上世纪90年代国内普遍引用鲁姆斯的专利技术生产SM。进入到21世纪后,鲁姆斯又开发出了“EB和水共沸蒸发技术”,在装置节能上呈现出了新亮点,目前国内有两套装置采用此技术。虽然SM生产技术蓬勃发展,但时至今日,直接采用或相近鲁姆斯工艺技术的SM生产装置仍占据绝对优势。颇具代表性的装置有SECCO、JLSH、YZBSF、MMSH等多家SM装置,国内其他专利技术也和鲁姆斯工艺相近。主要代表是QLSH、新日化学等。此外,国内以干气为原料生产SM的装置,其工艺技术也与鲁姆斯技术相似。

贝杰尔工艺在国内SM装置较少,主要有早期的气相法的DQSH 6万t/a SM装置、HJHX 6万t/a SM装置和GZSH 8万t/a SM装置。进入21世纪贝杰尔工艺发展较快,EB单元采用Exx⁃onMobil的MCM-22型分子筛液相法烷基化催化剂、脱氢单元低水比催化剂技术、SM精馏单元双塔工艺、共沸技术的应用大大降低了装置能耗,在技术上有一定的领先优势。在全球范围贝杰尔EB脱氢制SM工艺有逐渐超越鲁姆斯工艺的势头。近几年国内建成投产的有DSZSH 32万t/a、TJDG 50万t/a、XPHX 32万t/a SM装置。我公司青岛碱业50万t/a SM项目也选用了贝杰尔工艺,ZJSH 120万t/aSM项目贝杰尔工艺中标。

2 贝杰尔和鲁姆斯两种工艺技术介绍

DSZSH 32万t/a SM装置采用美国TECHNIP公司贝杰尔工艺,EB单元采用ExxonMobil的EBMax液相烷基化制EB,具有烷基化反应器催化剂装填量小,烷基化反应器进料苯烯比低、选择性好烷基化反应副产物少、转烷基化反应器尺寸小等特点。脱氢单元采用TOTAL/BAGER的绝热脱氢技术,更合理的加热蒸汽和预热蒸汽的比值,使脱氢反应进料具有低水比的技术特点,同时脱氢反应器入口温度可调整范围更大,有利于挖掘脱氢催化剂潜力。SM精馏采用顺序切割,EB分离塔采用双塔耦合技术,大幅节约了EB分离消耗蒸汽量。装置的总体能耗控制水平较高。

鲁姆斯工艺技术为美国CBI&Lummus公司研制开发的专利技术,其EB生产采用了EBOne技术,纯乙烯和苯在UOP开发的烷基化催化剂作用下发生烷基反应生成EB,并通过顺序精馏得到目的产物EB;SM单元采用了鲁姆斯的Classic SM生产技术,即EB和水通过EB/SM塔顶冷凝器换热,共沸蒸发后进入到脱氢反应器,EB脱氢后生成的混合液通过顺序精馏生产成品SM。此工艺技术与传统工艺相比,节省了EB蒸发所用加热蒸汽和EB/SM分离塔塔顶冷凝所用冷却水。

为了论述方便,在下文中将选用已经投产多年且生产稳定的贝杰尔工艺DSZSH 32万t/aSM装置简称(A装置);鲁姆斯工艺的JLSH 32万t/aSM装置简称(B装置)。

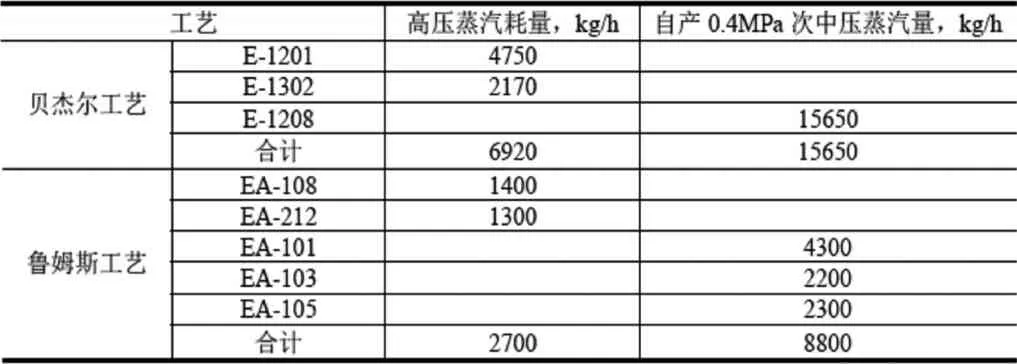

表1 贝杰尔工艺和鲁姆斯工艺在烷基化反应单元蒸汽用量及产出对比

A装置EB反应单元仅有换热器3台,具有设备数量少,操作简单优点,能耗控制不如鲁姆斯工艺。副产次中压蒸汽量较大,但高压蒸汽用量远高于鲁姆斯工艺。

由于EB精馏技术相对成熟,各家工艺差异很小,真正决定EB单元能耗的关键点还是各厂家烷基化催化剂以及转烷基化催化剂的性能差异,烷基化反应进料苯烯比的大小及转烷基化反应器多乙苯循环量的大小决定EB单元的能耗水平。

(1)脱氢反应单元

鲁姆斯工艺和贝杰尔工艺在脱氢反应单元重要区别在于鲁姆斯工艺的共沸技术和贝杰尔的低水比技术。在脱氢反应单元贝杰尔工艺相比鲁姆斯工艺流程更简单一些,设备台数相对较少。

鲁姆斯工艺在脱氢单元采用EB进料共沸工艺有效利用了SM精馏单元的热能,节约了脱氢单元的蒸汽用量,此技术在使用高、中水比脱氢催化剂时起到了很好地节能效果,在上世纪90年代末曾经是鲁姆斯工艺的一大亮点。而共沸技术制约了鲁姆斯工艺使用低水比催化剂,共沸条件决定蒸发器中EB和水的比值为2:1,要控制较低的水比,必然导致通过蒸汽过热炉的蒸汽量偏低。如果要提高反应器入口温度,需要将蒸汽加热到更高的温度,对蒸汽过热炉设计材质提出更高要求,提高通过蒸汽过热炉蒸汽量又会造成过高的水油比,对控制装置能耗不利。由于通过蒸汽过热炉的蒸汽量偏低,蒸汽过热炉取热效率偏低。

贝杰尔工艺通过更合理的加热蒸汽和预热蒸汽的配比,进入蒸汽过热炉的蒸汽量调整余地较大,可以充分利用蒸汽过热炉的热量,蒸汽过热炉取热效率可以达到91%以上,同时蒸汽过热炉出口温度低,这有利于降低脱氢反应单元高温区设计难度,增加装置的操作弹性(脱氢催化剂操作温度范围可以控制在590~649℃)。便于使用低水比催化剂,在满足操作条件的同时,更有利于降低装置能耗。随着节能减排压力的增加,如何降低装置能耗凸显重要,使用低水比催化剂成为SM行业必然的发展趋势,随着低水比催化剂技术的发展,对贝杰尔工艺的发展更为有利。

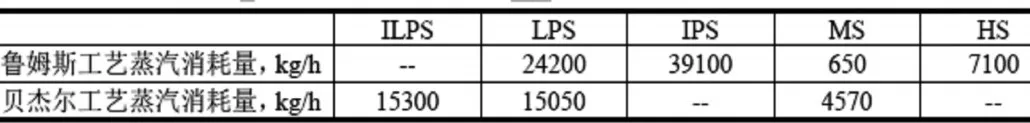

鲁姆斯工艺和贝杰尔工艺脱氢单元关键数据对比见表2。

表2 鲁姆斯工艺和贝杰尔工艺脱氢单元关键数据对比

注:鲁姆斯工艺间接蒸汽33800kg/h来自SM精馏单元热量回收,贝杰尔工艺间接蒸汽直接来自次低压蒸汽管网。

由表2可见,鲁姆斯工艺催化剂的水油比相对贝杰尔工艺高,蒸汽消耗量高。

鲁姆斯工艺三联换热器取热方式和贝杰尔不同,鲁姆斯工艺三联换热器只能发次中压蒸汽,贝杰尔工艺产高压蒸汽,贝杰尔工艺热量回收有优势;鲁姆斯工艺EB/蒸汽换热器存在温差大易出现聚合物的问题。贝杰尔工艺则存在进料蒸发器易出现冲刷泄漏的问题。

由于两套工艺设计思路差异,尾气压缩机出口控制温度不同,贝杰尔工艺控制压缩机出口温度在150℃,用于物料换热,而鲁姆斯工艺则用循环水冷却压缩机出口气体,损失1880kW/ h热量。

鲁姆斯工艺天然气耗量偏高。主要原因是鲁姆斯工艺直接蒸汽和间接蒸汽比值为1.23,反应器进料EB和水的共沸蒸发温度只有90℃,即其中含有33800kg/h的90℃低温蒸汽必须通过加热炉出口蒸汽提供热量,而贝杰尔工艺通过加热炉加热的蒸汽是间接蒸汽量的4倍,需要加热的间接蒸汽量仅为13800kg/h,且温度在102℃;由于蒸汽配比的不同导致鲁姆斯工艺加热炉加热蒸汽过热度高于贝杰尔工艺,通过蒸汽过热炉的蒸汽量偏低等因素也导致加热炉热效率下降。

因此两者的能耗差别主要体现在蒸汽消耗上。

(2)SM精馏单元

鲁姆斯工艺SM精馏单元采用共沸蒸发技术,组分切割SM和EB、苯、甲苯,SM物料经过塔釜加热两次。即SM先经过EB/SM分离塔,塔顶分离出EB、甲苯和苯,塔釜得到粗SM;塔釜粗SM进入到精SM塔,得到成品SM。在此过程中,SM在EB/ SM分离塔中,塔釜温度为117℃,而在精SM塔中的温度则只有80℃。

贝杰尔工艺SM精馏单元采用顺序精馏工艺,EB分离塔采用双塔耦合技术,组分切割SM和EB、苯、甲苯,即SM先经过甲苯和苯塔,EB/SM分离塔,塔顶分离出EB,塔釜得到粗SM;塔釜粗SM进入到精SM塔,得到成品SM。在此过程中,SM物料经过塔釜加热三次,EB/SM分离塔塔釜温度为114℃,比鲁姆斯工艺低3℃左右,而在精SM塔中的温度则高达96℃,操作温度比鲁姆斯工艺高出16℃。

鲁姆斯工艺相比贝杰尔工艺SM在塔釜少加热一次(在我司的精馏工艺中,精馏加热次数也为两次),总体来看鲁姆斯工艺在SM精馏单元对聚合物形成控制更有效。

鲁姆斯工艺回收焦油中的SM采用了刮板式薄膜蒸发器,在降低SM损失率、控制能耗上优势明显。

贝杰尔工艺在设置渣油闪蒸罐,采用中压蒸汽再沸器,减少了转动设备,装置运行更稳定,但在能耗方面明显处于劣势。

贝杰尔和鲁姆斯工艺SM精馏单元蒸汽消耗量对比见表3。

表3 贝杰尔和鲁姆斯工艺SM精馏单元蒸汽消耗量对比

由表3可见,SM精馏单元蒸汽消耗贝杰尔工艺要小于鲁姆斯工艺,但要考虑鲁姆斯工艺的共沸技术将SM精馏单元的部分热量转移至脱氢单元,进行折算后才能判断SM精馏单元的能耗水平。

5 贝杰尔和鲁姆斯两种工艺技术能耗对比分析

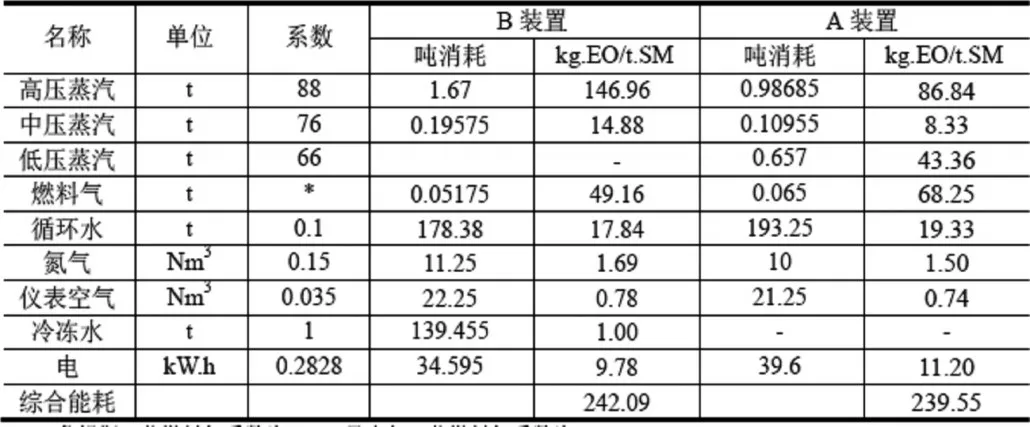

现分别对贝杰尔和鲁姆斯两种生产SM工艺技术的设计能耗及实际运行情况分别进行对比,见表4。

表4 贝杰尔和鲁姆斯工艺设计公用工程消耗定额及综合能耗

为了统一对比口径,两方确认对一些存在差异数据进行调整:

(1)A装置为联合装置,未设置苯甲苯塔,界外乙烯压力满足设计要求,未设置乙烯压缩机,在高压蒸汽及电耗上有所下降;

(2)两套装置电耗计算均不包括PSA单元;抛除B装置乙烯压缩机的电耗;

(3)B装置循环水消耗较高主要是水场设计能力较大,循环水上下水温差只有5.05℃,按照设计循环水上下水温差为10℃,需要进行折算;

(4)A装置冷冻水采用本装置冷冻机自供,B装置冷冻水来自界外,因此表4中B装置冷冻水耗量为估算值;

(5)B装置要求脱氢尾气、装置副产残油和SM焦油全部返回到加热炉做燃料;而A装置脱氢尾气全部外送,不作为蒸汽过热炉燃料;因此B装置天然气消耗略低;

(6)两套装置中压蒸汽消耗均不包括冬季伴热用量。

由表4可见,B装置和A装置能耗仅差4kg.EO/t.SM,两种工艺设计水平基本相当。

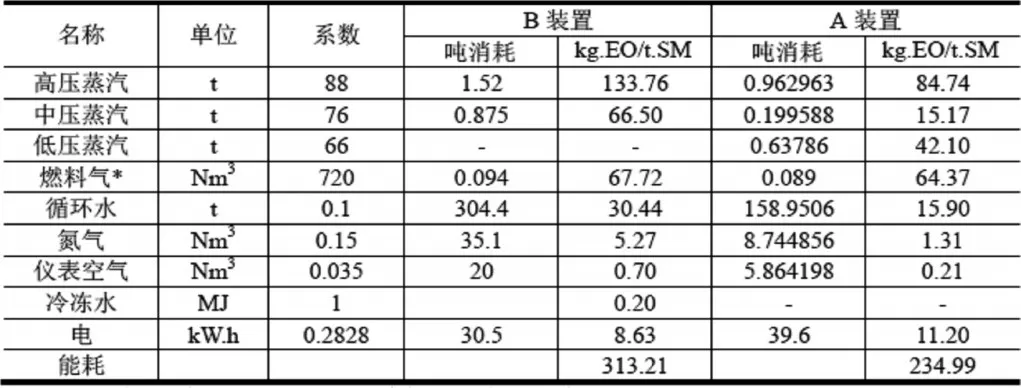

本文重点是对比这两套SM装置的实际运行数据,并进行详细的技术分析。贝杰尔和鲁姆斯工艺实际运行总体能耗数据对比见表5。

表5 贝杰尔和鲁姆斯工艺实际运行总体能耗数据对比

注:1)负荷均为11.1t/h左右。2)两套装置不包括PSA单元。

由表5可见,B装置蒸汽总耗量比A装置增加59.5kg.EO/t. SM,两套装置蒸汽消耗的差异主要得益于A装置的低水比催化剂及SM精馏单元的双塔工艺,A装置比B装置的共沸技术在能耗方面有明显优势。

B装置在利用部分渣油及PSA解析气条件下燃料气消耗有一定优势,相比A装置装置在不使用渣油、尾气的条件下燃料气能耗减少27.57kg.EO/t.SM,两套装置在燃料气消耗方面没有明显差别。

B装置循环水用量偏高,相比A装置能耗增加14.5kg.EO/t. SM。其消耗偏高的主要原因是水场设计能力较大,循环水上下水温差只有5.05℃,按照设计循环水上下水温差为10℃。如果折合成上下水温差为10℃,装置循环水消耗为160.1t/t.SM,与贝杰尔工艺基本一致。(A装置循环水实际温差在7.5℃)

A装置冷冻水自供电耗增加较多,相比B装置能耗增加9.2kg.EO/t.SM。B装置冷冻水为外部供给,消耗量为8.25MJ/t. SM,折合标油为0.197kg.EO/t.SM,占装置能耗比较低。

A装置和B装置累积能耗相差31.36kg.EO/t.SM。

6 结语

(1)在EB单元的能耗控制上鲁姆斯工艺略占优势,但优势不明显。

(2)在脱氢单元,贝杰尔工艺低水比催化剂的应用及EB回收高低压塔热集成工艺优于鲁姆斯工艺的共沸技术。

从两套装置实际运行数据分析贝杰尔工艺在能耗控制方面优于鲁姆斯工艺。