盐酸生产余热利用技术与应用

马旻锐,魏占鸿,朱伯麟

(金川集团有限公司化工厂,甘肃金昌737100)

盐酸生产余热利用技术与应用

马旻锐,魏占鸿,朱伯麟

(金川集团有限公司化工厂,甘肃金昌737100)

简述了副产蒸汽合成炉的工艺流程,从安全、操作、设备方面详述了副产蒸汽合成炉的特点。以日产100 t氯化氢为例,采用副产蒸汽合成炉较常规炉相比,每年可直接创收约280万元,经济效益、社会效益显著,值得推广应用。

氯化氢;合成;余热利用

氯碱生产过程中,一方面需要消耗大量低压蒸汽,用来盐水精制、饱和精盐水升温等;另一方面氢气与氯气合成氯化氢过程中又产生大量的热(合成1 kg气态氯化氢可释放2 502 kJ热量),需要通过循环水移除反应热。此过程中不但浪费了大量的热能,而且还增加了循环水系统的运行成本。

国内关于氯化氢合成热能利用,主要为利用反应热副产热水和蒸汽两种。副产热水工艺,由于在炉顶部和底部容易受腐蚀,影响生产且副产的热水应用范围有限等局限性,目前已经基本被淘汰。副产蒸汽工艺,根据蒸汽等级主要分为低压、中压两种工艺,优缺点各异。金川集团有限公司化工厂结合自用低压蒸汽的特点,对氯化氢合成余热进行综合利用,取得了显著的经济效益[1,2]。

1 副产蒸汽工艺流程

来自氢气处理工序的氢气,经氢气稳压阀氢气缓冲罐稳定压力后,经孔板流量计和计量自动阀控制后进入氯化氢合成炉灯头;来自氯气处理工序的氯气,经氯气稳压阀、氯气缓冲罐稳定压力后,再经孔板流量计和计量自动阀控制进入氯化氢合成炉灯头,氢气、氯气以1.05∶1的摩尔比在灯头上燃烧,生成HCl气体。

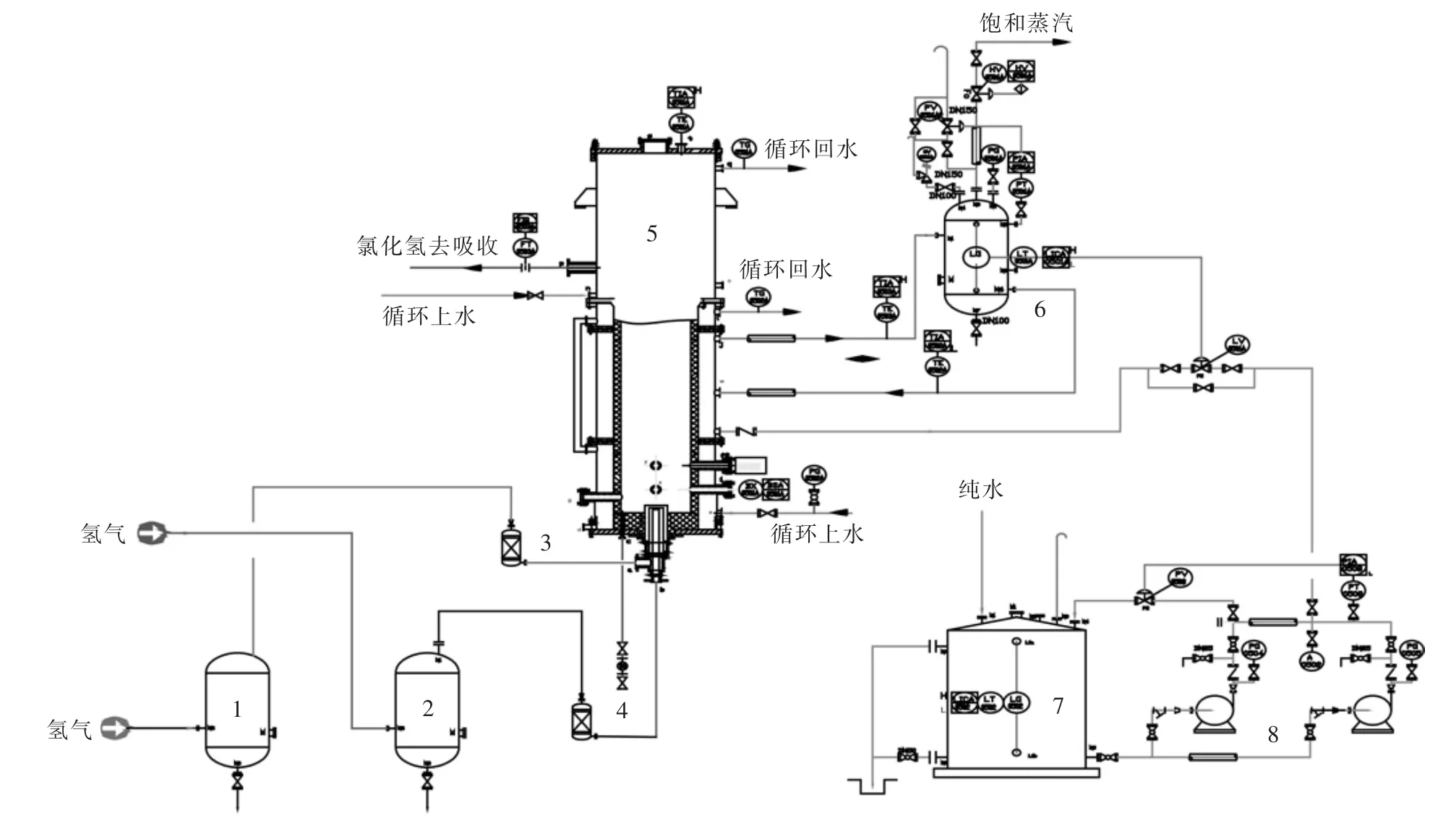

HCl气体向上经过炉底燃烧室、蒸发段、过渡段、冷却段、降温至45℃后,进入HC1吸收系统生产精制盐酸。来自脱盐水站的脱盐水由补水泵强制打到合成炉蒸发段下部的集水箱吸收HCl气体的反应热,被加热的饱和脱盐水自合成炉蒸发段上部集水箱出来进入闪蒸罐,因压力变化饱和脱盐水在闪蒸罐中迅速汽化,闪蒸罐顶部输出饱和蒸汽,底部冷凝液自流至合成炉蒸发段。合成炉副产压力约为0.30~0.40 MPa的饱和蒸汽,直接并入氯碱低压蒸汽系统,作为精盐水预热和盐水工序化盐的热源等。副产蒸汽合成炉工艺流程图见图1。

2 副产蒸汽合成炉特点

副产蒸汽HC1合成炉采用DCS集中控制,现场无人值守。最大限度保证了装置的安全、高效、自动化运行,该生产装置具有以下特点。

图1 副产蒸汽合成炉工艺流程图

2.1 炉火视频监视与炉火熄火自动联锁

自动点火由自动切断阀、炉火监视系统、点火装置和控制程序组成。在满足点火条件下,启动点火程序,装置自动进行操作:自动气体置换后,氢气经点火枪在压缩空气助燃下燃烧,引燃石墨炉主灯头处的混合气体。石英灯头采用梅花孔式石英灯头,使氢气、氯气能够按照一定比例充分混合,燃烧充分,避免游离氯。

2.2 蒸汽控制

合成炉副产蒸汽主要通过进水调节阀控制液位、蒸汽出口阀控制蒸汽压力。另外,为保证合成炉安全运行,还增设了锅炉液位低限联锁保护和蒸汽压力高限自动排放泄压的保护装置。

2.3 自动连锁保护

该装置设有紧急停车及意外联锁、火焰熄灭联锁、循环水流量联锁、仪表空气及压力联锁、氯气、氢气及氮气阀门的安全状态联锁、合成炉顶压力联锁、合成炉顶温度联锁等多个联锁保护。当任何一个连锁条件满足时,系统立即自动执行停车保护程序,并进行自动充氮。

2.4 耐高压、高温

合成炉炉体采用进口细颗粒的石墨材料加工外,同时采用进口改性树脂浸渍,经60 h 280℃的高温碳化处理,缩小了石墨炉体与树脂两种不同物体的膨胀系数,消除了在一定高温下的应力,确保设备正常运行。

2.5 冷密封

合成炉的密封采用分段结构,使高温区与低温区分开,将所有的密封设置在低温区,避免了开停车过程中由于温差过大导致密封垫的热涨冷缩所引起的泄漏,同时密封垫片采用进口材质。

3 应用效果

3.1 运行情况

采用组合式副产蒸汽石墨氯化氢合成炉代替常规合成炉,可在30%~110%范围内调解,平稳运行至今已经接近两年。合成炉副产的蒸汽应用于系统中盐水化盐、精制、升温、设备保温等方面,不仅回收了反应热,降低了外购蒸汽的使用量,减少了公用系统的负荷,减少了动力能耗。单台合成炉正常生产能力50t/d(100%HCl),每吨HCl可副产0.30~0.40 MPa的饱和蒸汽0.65~0.68 t,经济效益显著。

3.2 效益分析

3.2.1 蒸汽效益

氯碱生产蒸汽单耗显著下降,蒸汽单耗由原1.7t蒸汽/tNaOH,降至0.5t蒸汽/tNaOH。按照50t/d(100%HCl)副产蒸汽石墨合成炉计算,每合成1 t氯化氢气体可副产低压蒸汽0.65~0.68 t。20万t烧碱装置,以日产100 t氯化氢为例,2台副产蒸汽石墨合成炉满负荷生产时,日产蒸汽约65 t(2.71t/h),蒸汽单价以115元/t、纯水5元/t计,年开车8 000 h,年创效益约(115-5)×2.71×8000=238.5(万元)。

3.2.2 公用系统节电效益

与常规合成炉相比,采用副产蒸汽氯化氢合成炉,将氯化氢合成大部分放热产生蒸汽,循环冷却水用量大幅减少。以日产100 t氯化氢为例计算,每小时产出热量约为6.8×106 kJ/h,若将用来副产蒸汽的65%的热量以循环冷却水的方式移热,则需消耗269 t/h的冷却水量(循环冷却水温升按6℃计),按一般循环水装置配置约需100 kW动力电,电价按0.5元/kW·h计,年开车8 000 h,年可节约动力电费用约四十万元。

4 结语

(1)副产蒸汽氯化氢合成炉较常规合成炉,由于其采用了高度自动化控制手段、先进的设备制造技术和优化的工艺技术水平,大大提高了装置的本质安全;

(2)副产蒸汽合成炉不仅回收利用了合成炉的反应热,而且减少循环水的使用量。以日产100 t氯化氢为例,采用副产蒸汽合成炉较常规炉相比,每年可直接创收约280万元,经济效益相当可观,对于新建项目还可以节省循环水的投资;

(3)社会效益显著,符合国家提倡的节能减排政策要求,具有极大的推广意义。

[1]王菊花,盛世奎,杨展,蔡海彦.副产蒸汽氯化氢合成炉的选用及点火控制程序.中国氯碱,2013,10:22-24.

[2]徐志锋,赵桂花.副产蒸汽氯化氢合成炉的改进与应用.广州化工,2013,41(6):160-163.

Research and application about utilization of waste heat from Hydrogen chloride synthesis

MA Min-rui,WEI Zhan-hong,ZHU Bo-lin

(Jinchuan Group Co.,Ltd.,Chemical plant,JinChang,737100,China)

This paper expounds the technological process of synthetic furnace producing the steam,and details the characteristics of synthetic furnace producing the steam in the aspects of safety,operation,equipment.Hydrogen chloride production of 100 tons a day is a example,The synthetic furnace producing the steam compared with the conventional furnace,can direct revenue about 2.8 million yuan a year,have remarkable economic benefits and social benefits,Its technology is worth popularization and application.

hydrogen chloride;synthesis;waste heat utilization

TK11+5

B

1009-1785(2017)07-0038-03

2017-05-03