利用电石渣制备结构用硅酸盐陶粒的研究

唐国强,崔晓昱,顾敏佳,崔崇,马海龙

(1.南京理工大学材料科学与工程学院,南京210018;2.江苏省建筑工程质量检测中心有限公司,南京210028;3.宁夏大学民族预科教育学院,银川750002)

利用电石渣制备结构用硅酸盐陶粒的研究

唐国强1,崔晓昱2,顾敏佳1,崔崇1,马海龙3

(1.南京理工大学材料科学与工程学院,南京210018;2.江苏省建筑工程质量检测中心有限公司,南京210028;3.宁夏大学民族预科教育学院,银川750002)

硅酸盐壳层陶粒的制备利用电石渣等作为钙质原料,粉煤灰作为硅质原料,在湿基电石渣掺量为37.5%~43.4%,温度为180℃,压力为1MPa的蒸压养护条件下得到了筒压强度高于10 MPa,经过15次冻融循环质量损失小于4%的细石英砂-粉煤灰-电石渣陶粒。所得陶粒堆积密度低于900kg/m3,表观密度低于1 800 kg/m3;筒压强度较市售陶粒提高4~6 MPa,增幅达60%以上。采用标号52.5硅酸盐水泥可以配制出抗压强度80 MPa硅酸盐壳层陶粒混凝土,干表观密度比普通混凝土降低20.9%。硅酸盐壳层陶粒可以配置不同标号的轻混凝土(LWAC),陶粒在混凝土中具有显著强度提升效应,对混凝土强度的贡献优于碎石和烧结陶粒。

电石渣;水热合成;筒压强度;轻粗集料;硅酸盐壳层陶粒;承重结构;轻集料混凝土

目前国内PVC生产工艺主要采用、乙烯和电石乙炔法等为原料的技术路线。2016年,中国PVC产能约为2 326万t,电石乙炔法约占产能82%。电石渣大多为电石乙炔法生产PVC产生,按每生产1 t PVC大约产生1.3~1.5 t干基电石渣计,2016年电石渣产生量约为23 000万t[1-4]。大部分电石渣采用堆放或是掩埋方式处理,不仅浪费了大量钙质原料,还严重污染土壤,使土壤碱化,造成二次污染[5]。

国内学者针对上述问题提出了诸多解决方案。如部分或全部代替水泥中的钙质材料烧制成水泥熟料[6];或制作成化工原料如轻质CaCO3[7-10],高纯CaCl2[11],煅烧生石灰CaO等[12],制作保温材料[13,14];或利用其强碱性处理酸性污染源,如煤的固硫,酸性污水的处理等[15]。其中,烧制为水泥熟料是大量利用电石渣的通常做法,但由于电石渣中含有Na、K、氧化物,Cl-等有害元素,严重影响水泥熟料品质,且掺量仅占9%,限制电石渣转化为水泥熟料的应用[16]。电石渣含水率34%~47%,性质粘稠,在水泥生料加工过程中需增设专用设备,导致了生产工艺复杂化,不论是湿磨干烧工艺还是新型干法干磨干烧工艺,都存在上述问题[17]。其他的应用电石渣利用率不高且大多要经过提纯,超过400℃的高温煅烧等,存在工艺流程复杂,能耗较大等弊端。

针对上述问题,本次实验利用电石渣作为钙质原料,加入部分硅质原料和添加剂,采用水热合成的工艺,通过钙硅水化反应,形成了以托贝莫来石为主要物相的轻集料—硅酸盐壳层陶粒,筒压强度高于10 MPa,形成了电石泥渣生产轻质高强度硅酸盐壳层陶粒生产技术。本技术对电石渣没有严苛要求,实现原位处理无需脱水,采用180℃水热合成方式,大大降低了壳层陶粒生产能耗与成本。

2 实验部分

2.1 实验原料

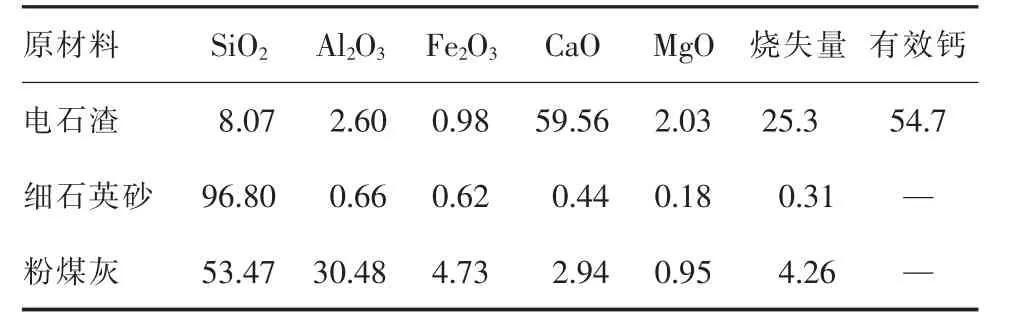

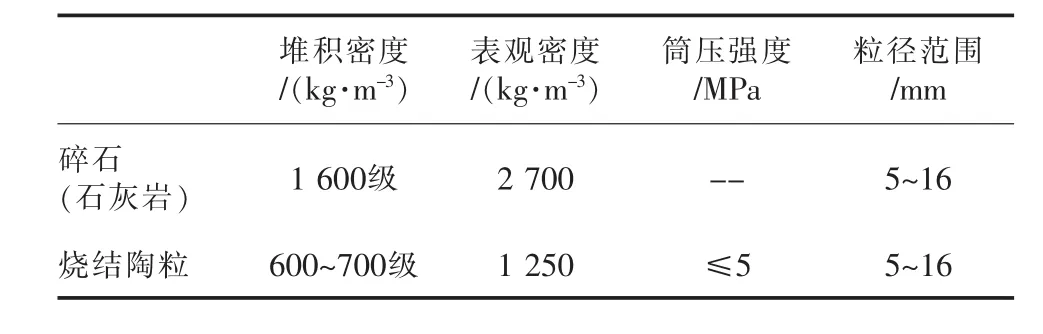

本次实验电石渣为浙江巨化工股份有限公司所提供;粉煤灰为南京华能热电厂提供;细石英砂来自安徽凤阳;水泥选用高标号与低标号两种水泥,分别为南京小野田525普通硅酸盐水泥和海螺325复合硅酸盐水泥;选用细度模数2.2河沙作为混凝土细集料;主要材料成分列表见表1、表2。

表1 各材料主要成分分析%

2.2 测试方法

陶粒筒压强度参考国家标准轻集料及其试验方法,GT/B17431.2-2010[18]。不同级别陶粒轻混凝土的配合比设计参考JGJ51-2002[19],混凝土立方抗压性能测试参考JTG E30-2005[20]。

表2 碎石、烧结陶粒性能

3 结果与讨论

3.1 电石渣-粉煤灰-细石英砂壳层陶粒物理性能

电石渣硅酸盐壳层陶粒的制备以湿基电石渣掺量为研究变量,设计电石泥渣掺量37.5%~48.2%,壳层陶粒制作采用文献[21]介绍的方法,成球尺寸控制在5~16 mm,料球(25±2)℃保湿静置24 h,采用饱和蒸汽压力1.0 MPa,180℃恒温8 h的养护制度,养护结束后将陶粒在105℃环境中烘干进行各项性能测试。

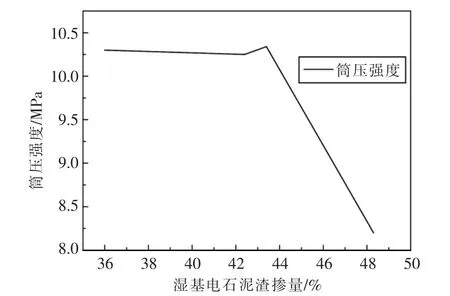

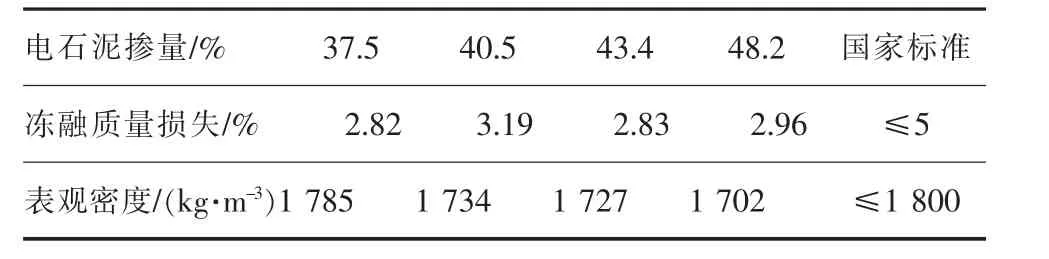

不同掺量电石泥渣对陶粒筒压强度影响规律见图1,当电石渣掺量在37.5%~43.4%时随着掺量增加陶粒筒压强度大于10 MPa,并在43.4%时呈现峰值,当掺量大于43.4%时陶粒筒压强度开始降低。经过15次冻融循环实验结果见表3,电石渣硅酸盐壳层陶粒的质量损失率在2.82%~3.19%,小于国家标准规定值,陶粒具有很好的抗冻性能。电石泥掺量在37.5%~43.4%时对陶粒结构强度贡献较大,可以采用大掺量电石泥的配置技术,提升电石泥利用率。

图1 湿基电石渣掺量对陶粒强度影响

表3 硅酸盐壳层陶粒性能

3.2 壳层陶粒对混凝土增强效果的研究

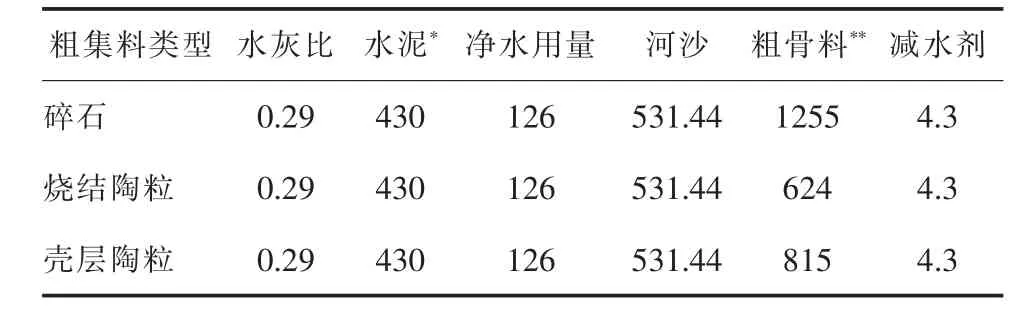

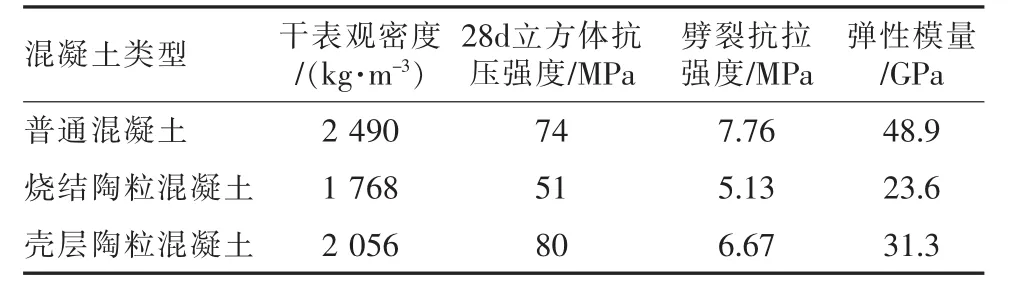

为了表征壳层硅酸盐陶粒在混凝土中的应用性能,配置了不同骨料对比试验,胶凝材料选用525普通硅酸盐水泥。对比实验采用电石渣硅酸盐壳层陶粒、烧结陶粒和碎石作为对照组,固定砂率为30%,采用粗集料等体积代换,制得立方抗压试块(70.7 mm×70.7 mm×70.7 mm)及弹性模量试块(70.7 mm×70.7 mm×212.1 mm)在温度为(25±2)℃的水中养护28天,参考GB/T 50081-2002测试各项性能。混凝土配合比设计方案见表4,对比实验结果见表5。

表4 不同骨料混凝土的配合比kg/m3

表5 不同骨料混凝土的性能

由表5实验结果可以看到,混凝土配合比相同,不同骨料对强度和干表观密度的影响十分显著,电石渣硅酸盐壳层陶粒混凝土密度比普通混凝土轻20.9%,抗压强度达到了80 MPa,比普通混凝土抗压强度高8.2%,比烧结陶粒混凝土抗压强度高56.9%。硅酸盐壳层陶粒混凝土弹性模量达到31.3 GPa,介于普通混凝土(48.9GPa)与烧结陶粒混凝土(23.6 GPa)之间,硅酸盐陶粒混凝土的刚性优于烧结陶粒混凝土。表5实验结果表明,硅酸盐壳层陶粒在混凝土中具有优异综合性能,尤其对混凝土抗压强度的贡献超过了碎石和烧结陶粒,具有轻质高强特性。

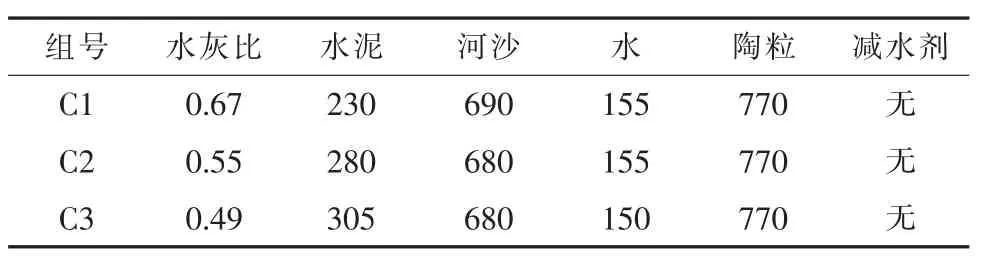

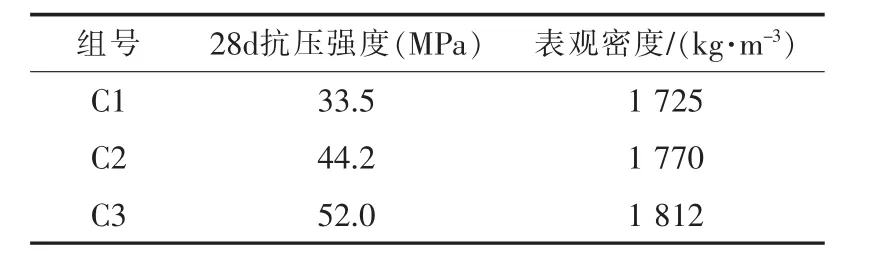

表5的数据表明,采用525高标号水泥,壳层硅酸盐陶粒在配制高标号混凝土中具有很好的力学性能。为了配置不同标号混凝土,采用325水泥复合硅酸盐水泥作为胶凝材料,固定粗骨料体积比为50%,设计3组混凝土配合比,采用标号325水泥配置的混凝土配合比见表6,实验结果见表7。

表6 各组混凝土配合比(325复合硅酸盐水泥)kg/m3

由表6及表7可知,采用325复合硅酸盐水泥配置的硅酸盐壳层陶粒混凝土随着水泥用量增加而抗压强度增加;当水泥掺量为230 kg/m3时混凝土28天抗压强度为33.5 MPa,水泥掺量280 kg/m3时混凝土28天抗压强度达到了44.2 MPa,水泥掺量为305 kg/m3时,对应混凝土28 d抗压强度已达到52 MPa。在低水泥掺加量的情况下,硅酸盐壳层陶粒在不同级别混凝土中都具有很好的增强效果,混凝土断口可以看到硅酸盐壳层陶粒与砂浆基体具有很好的界面结合。可以预测,采用425或525水泥,壳层陶粒混凝土应具有更高的结构强度。

表7 各组混凝土28 d抗压强度(325复合硅酸盐水泥)

3.3 硅酸盐壳层陶粒的应用前景

陶粒混凝土由于其良好的工程优势在中国已有多处使用。唐津(唐山—天津)高速公路二期工程中的永定新河大桥,全长1.5 km,大桥中引桥上部结构全部采用高强陶粒混凝土,经过优化设计,粉煤灰页岩陶粒使得桥梁上部结构自重降低20%,主梁跨度从26 m增至35 m,节省了预应力钢筋并增加结构整体性,增加了结构抗震性,节省工程造价10%[22]。

天津芥园西道立交桥,支线上跨分离式立交桥桥梁全长324.66 m,现浇预应力混凝土连续梁,建造采用高强页岩陶粒,陶粒轻混凝土强度LC40,该项工程是我国首例在全桥上使用高强度的轻骨料混凝土[23]。

昆明市高海公路软基路段桥梁位于滇池草海边缘,地层为软~流塑状深层软土,最深处已超过70m,桩侧极限摩阻力低。为减轻桥梁结构自重、缩短桩长、降低施工难度、减少基础处理费用,设计采用1900级LC40预应力轻质混凝土小箱梁方案。高海公路软基路段桥梁利用陶粒混凝土,使得工程总造价比采用普通混凝土减少643万元,节约工程造价17.3%[24]。

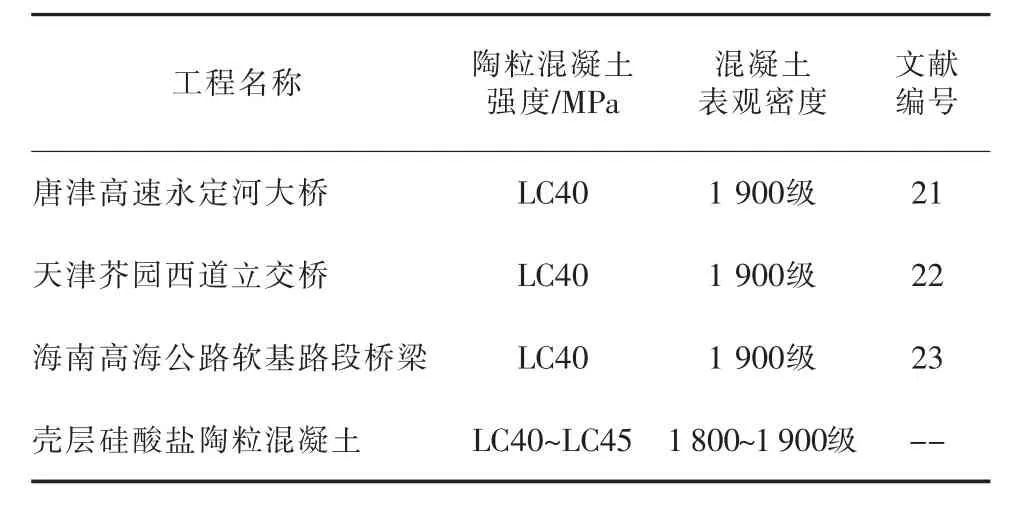

上述工程中桥梁结构均使用预应力陶粒轻混凝土,陶粒混凝土表观密度1 850~1 950 kg/m3,轻混凝土设计标号为LC40,各工程使用陶粒混凝土与壳层陶粒混凝土性能见表8。通过表8对比可以发现,电石泥壳层陶粒混凝土的性能与烧结陶粒混凝土性能相当。由于烧结陶粒的煅烧温度在1 200℃以上,而壳层陶粒采用180℃水热合成,壳层陶粒生产具有节能制造的优势。由表5、表7的实验结果与文献设计数据[21~23]对比可以得到,在同样密度等级条件下,电石泥渣壳层陶粒混凝土比烧结陶粒混凝土强度更高,在轻质高强的承重结构中具有巨大的应用前景。

烧结陶粒由于采用1 150~1 250℃高温烧结,根据DB46/282—2014《蒸压灰砖单位产品综合能耗和电耗限额》推算,高温烧结陶粒生产能耗为116 kgce/m3;而采用180℃,保温8 h水热合成制度所得电石泥渣壳层陶粒生产能耗为24 kgce/m3,节能79.3%,比烧结陶粒更绿色,更节能环保。不同工程中烧结陶粒混凝土与壳层陶粒混凝土性能对比见表8。

表8 不同工程中烧结陶粒混凝土与壳层陶粒混凝土性能对比

4 结论

(1)电石渣硅酸盐壳层陶粒筒压强度随电石渣掺量(湿基)37.5%~43.4%维持同一水平,当电石渣掺量高于43.4%时才会出现强度损失。因此,电石渣作为陶粒钙质原料可大量使用。电石渣陶粒成球时不需要对电石渣进行预处理,可以大量利用电石渣,降低了企业处理电石渣的成本,电石渣硅酸盐壳层陶粒生产技术为氯碱工业提供了一项新的固废利用途径。

(2)电石渣硅酸盐壳层陶粒混凝土强度与普通混凝土强度相接近,而远高于烧结陶粒混凝土强度;密度比普通混凝土降低20.9%;弹性模量介于烧结陶粒混凝土与普通混凝土,与砂浆基体有良好的变形协调性,因此,电石渣硅酸盐壳层陶粒混凝土更适合应用于需要降低自重的承重结构中,在预应力桥梁、装配式构件、建筑结构与节能一体化领域具有应用前景。

(3)与高温烧结陶粒相较,电石渣硅酸盐壳层陶粒采用1 MPa饱和蒸汽压,180℃保温8 h水热合成,具有明显节能生产优势。根据DB46 282 2014推算,高温烧结陶粒生产能耗为116 kgce/m3,水热合成壳层陶粒能耗为24 kgce/m3,节能79.3%。

[1]牛云辉,封培然.电石渣的应用现状.中国氯碱,2010(11):35.

[2]江镇海.电石渣的综合利用途径.中国资源综合利用,2010,28(10):35.

[3]张淼.2013年全球PVC市场回顾及2014年展望.聚氯乙烯,2014,42(6):1-6.

[4]幺恩琳,王晓强.氯碱行业电石渣综合利用的发展及前景展望.中国氯碱,2013,40(2):40.

[5]郝敬团,姜旭峰.电石渣的应用现状与研究进展.广州化工,2013,41(8):45.

[6]许京法.利用电石渣煅烧水泥熟料的生产工艺.水泥,2005,9:13-18.

[7]田飞宇.电石渣两步法制备轻质碳酸钙的研究.现代化工,2013,33(4).

[8]李晨.电石渣合成高纯碳酸钙的研究.无机盐工业,2011,43(4).

[9]闫琨.利用电石渣液相法制备纳米碳酸钙.化工环保,2008,28(6).

[10]卢忠远.利用电石渣制备球形碳酸钙的研究.西安交通大学学报,2005,39(11).

[11]曾蓉.电石渣氯化铵循环法制备高纯氯化钙的工艺.石河子大学学报,2014,32(6).

[12]田伟军.从电石渣中回收氧化钙的工艺研究与生产实践.无机盐工业,2010,42(8).

[13]曹建新.利用电石渣制备硬硅钙石.化学工程,2007,35(12).

[14]刘红艳.利用工业电石渣合成硅酸钙保温材料.实验室研究与探索,2010,29(1).

[15]黄新章.电石渣在治理污染方面的应用.沈阳工程学院学报,2010,6(3).

[16]田之文.电石渣作为石灰质原料的有害成分分析与控制.聚氯乙烯,2007,2.

[17]包先法.电石渣生产水泥熟料的工艺.中国氯碱,2006,12:35-38.

[18]GT/B 17431.2-2010.轻集料及其试验方法.

[19]JGJ51-2002.轻骨料混凝土技术规程.

[20]JTG E30-2005.公路工程水泥及水泥混凝土试验规程.

[21]杨秀丽,崔崇,崔晓昱,等.壳层增强人造硅酸盐骨料性能.科技导报,2014,32(25).

[22]吴旗,孙运国.高强粉煤灰页岩陶粒混凝土在永定河大桥上的应用及优化设计效果.粉煤灰,2001,04(27).

[23]崔守远.高强页岩陶粒混凝土在芥园西道立交桥中的应用.铁道建筑,2009,4.

[24]沈永林,陈实,丁建彤.高嶢至海口一级公路杨家村大桥轻质混凝土方案设计简介.2004“第七届全国轻骨料混凝土学术讨论会”暨“第一届海峡两岸轻骨料混凝土产制与应用技术研讨会”论文集.2004.

Preparation of load-bearing carbide slag shell-aggregate and research of its properties

TANG Guo-qiang1,CUI Xiao-yu2,GU Min-jia1,CUI Chong1,MA Hai-long

(1.College of materials science and technology,NJUST,Nanjing 210018,China;2.Jiangsu Construction Engineering Quality Inspection Center Co.,Ltd.,Nanjing 210028,China;3.Ningxia University National Preparatory School of Education,Yinchuan 750002,China)

Load-bearing carbide slag shell-aggregate is prepared by hydro-thermal synthesis and autoclave curing progress of carbide slag,silica materials(fly ash,tails of quartz sand used to produce glass)and fine aggregate(quartz)under the condition of saturated steam(180℃,1MPa).This kind of load-bearing aggergate with bulk density no more than 900 kg/m3and apparent density no more than 1 800 kg/m3contains 37.5%~43.4%wet carbide slag.Its cylinder compressive strength is more than 10MPa,which exceeds the commerical aggregates’by more than 60%and the weight loss is less than 4%after 15 times freezing and thawing cycle.Compressive strength of ceramsite concrete perpared with 525 Portland cement is up to 80 MPa. Compared with normal concrete,the dry density of ceramsite concrete reduces the amount by 20.9%.The ceramsite in this experiment can be used to prepare different grade LWAC and has higher performance in concerte than sinter ceramsite and broken stone in improving concrete compressive strength.

carbide slag;hydro-thermal synthesis;cylinder compressive strength;lightweight aggregate;load-bearing lightweight aggregate concrete

X781.2

B

1009-1785(2017)07-0041-04

2017-03-15

四产业同发力三友化工上半年净利增227%

国家自然科学基金资助(51578289、51468053)

三友化工近日发布半年度公告,显示公司上半年实现营业收入99.89亿元,同比增长35.99%,归属于母公司的净利润9.62亿元,同比增长227.48%。实现每股收益0.5200元。

公司称,其四大支柱产业业绩再创新高,纯碱分公司、化纤公司、氯碱公司、硅业公司净利润分别同比增长154%、136%、247%、1964%。此外,公司还加强多元化发展,物流公司加快业务发展,积极拓展煤炭、氯化钾等外部市场,实现营业收入6.8亿元,同比增长316.52%。香港贸易公司境外融资1.5亿美元,公司国际化经营能力大幅提升。