丙酮提取塔腐蚀分析及对策

周兴,颜鹏

(宁波镇洋化工发展有限公司,浙江宁波315040)

丙酮提取塔腐蚀分析及对策

周兴,颜鹏

(宁波镇洋化工发展有限公司,浙江宁波315040)

针对位号为T3202丙酮提取塔投运以来出现的腐蚀减薄、穿孔漏料等情况,在深入调查分析的基础上,结合自身实际情况制订了经济、可靠的维修方案。

丙酮提取塔;腐蚀原因分析;调查;技术可行性方案

某氯碱企业利用自有的氢气,于2007年安装投产了1套MIBK(甲基异丁基酮)生产装置。其中位号T3202丙酮提取塔(Ø1 800×42 265,16MnR)作为该装置中的重要设备,自投运以来运行比较正常。自2014年12月开始,塔釜及釜底接管连续出现腐蚀减薄、穿孔漏料的问题,虽采取多次修补甚至是变更部分材质,但腐蚀情况仍未改善,已严重威胁安全生产。

为此,在对同行进行调研走访的基础上,经过反复论证,制订了经济、可靠的塔釜内部维修方案。

1 塔釜概况

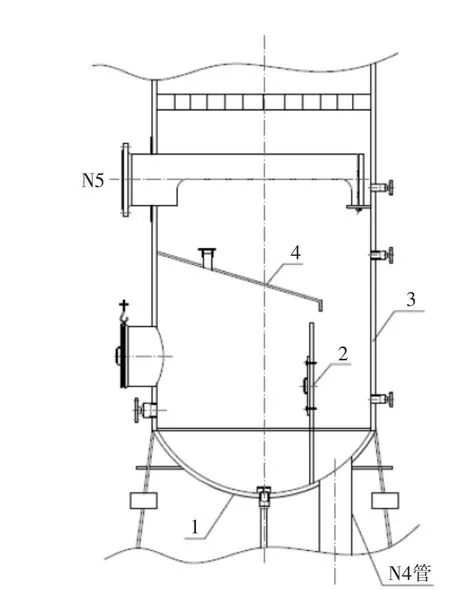

塔釜技术参数为:塔釜总长(不含封头)2 500 mm,直径Ø1 800,材质16MnR,板厚20 mm,工作温度86.6℃,工作压力为常压,塔釜结构图见图1。

2 检修情况

(1)2014年12月7日晚22点漏丙酮,发现塔釜底部去再沸器N4管(Ø273×9)管道与塔底封头焊接处穿孔,设计厚度6 mm的塔釜内挡板减薄至约3 mm,从再沸器出口进塔釜的N5管上部腐蚀穿透,以上全部用碳钢材料更换。

图1 塔釜结构简图

(2)2015年6月30日,系统开车时发现有丙酮味,塔釜从下封头到第一塔节焊缝之间的区域内有不均匀的腐蚀减薄、部分区域穿孔,后在塔釜外部贴补高H2 000×δ12 mm的16MnR钢板一圈。塔底N4管道与下封头焊缝处约10 mm左右范围内管壁腐蚀减薄至6 mm,因腐蚀速率太快(半年时间腐蚀约3 mm),将N4管道改为304材质。

(3)2016年1月20日大修期间,发现塔底N4管道腐蚀严重,靠近封头焊接处最薄只有4.8 mm,其余部位厚度在6~8 mm左右,因检修时间紧迫,后用碳钢包覆贴补。

(4)2016年8月停车期间,发现塔底N4管道下部(约1 000 mm长度)腐蚀严重,最薄处仅为3 mm左右,后用碳钢包覆贴补。

(5)2016年12月15日MIBK大修,发现塔釜内部北面腐蚀严重。2015年6月30日,发现穿孔区域的面积已扩大,在塔釜外部整体贴补的12 mm厚16MnR钢板最薄处只有9 mm,后在内部用8 mm碳钢板包覆贴补约0.5 m2。挡板、隔板腐蚀严重、多处穿孔,改为304材质的塔底N4管道(外包碳钢板)腐蚀严重,后将塔底N4管道、挡板、隔板均更换为316L材质,因投运时间较短,腐蚀速率不明显。

3 原因分析

通过对同行的考察和技术交流,认为控制指标基本无区别,丙酮提取塔腐蚀情况相似。引起腐蚀的主要原因为:MIBK采用磺酸基树脂的Pd-AmberlystTM CH28催化剂工艺,与反应产物之一的水发生水解反应生成稀硫酸。因丙酮和水互溶,生成的无机酸(稀硫酸)溶于有机相,对碳钢设备的腐蚀作用大大减弱,所以系统中的后续塔设备没有出现严重的腐蚀。对于丙酮提取塔,丙酮从塔顶出料,在塔釜处发生分层,水相作为重组分积于塔釜,无机酸对塔釜釜底的封头、N4管道、挡板、隔板造成严重的腐蚀。

因稀硫酸是发生腐蚀的主要原因,如通过加大进前系统设备(位号V3103)内的碱液量,降低T3202塔釜中无机酸含量,可解决腐蚀问题,但过量碱液使丙酮发生缩合反应,生成DAA(二丙酮醇),会降低产品MIBK纯度,增加丙酮消耗。为保证MIBK产品纯度和酸度,不建议增加碱液的加入量。因此,拟通过更换塔釜、管道、挡板、隔板等材质,提高其对酸的耐腐蚀能力。

4 应对措施

4.1 材质选取

从该公司N4管道更新为304不锈钢后的使用情况看,不耐T3202塔釜溶液的腐蚀,不能采用。

参考MIBK装置中的另一台重要设备R3101反应器,材料为317L(3 mm厚)+16MnR复合材料。自2007年投运以来,未出现腐蚀问题,主要是317L材料含有3%~4%的钼元素,在非氧化性酸和热的有机酸环境内耐蚀性强于304材质,抗孔蚀能力较好。T3202和R3101内溶液的物料组成、pH值均差不多,16MnR、304材质均不耐T3202塔釜介质腐蚀,因此建议内部采用317L(制造标准ASTMA240,主要元素含量为:碳(C)≤0.03%,镍(Ni)11.0%~15.0%,铬(Cr)18.0%~20.0%,钼(Mo)3.0%~4.0%)材料贴补。

4.2 技术可行性核算[1]

4.2.1 覆材厚度计算

根据T3202丙酮提取塔塔釜在未运行时参数为0.101 MPa绝对压力、(273+20)K;运行时参数为0.101 MPa、绝对压力(273+86.6)K。根据理想气体状态方程PV=nRT,覆材与基材空间的绝对压力为0.124 MPa,表压为0.023 MPa。方案中将H2 500 mm、δ4 mm板按外径Ø1 800 mm卷板,然后按轴向方向分为5层,每块高度500 mm;再按径向方向分为4块,每块弧长约1 413 mm。假设高500 mm圆筒为一焊接整体,按外压圆筒容器图表法计算(GB 150-2011章4.3.2[2])为:D0—圆筒外直径,1 800 mm;Δe—圆筒的名义厚度,4 mm;[p]—许用外压力,MPa;B—系数,(查GB 150-1998图6-3~6-10可得);L—圆筒计算长度,为500 mm

工程设计中,一般D0/δe≥20为外压薄壁压力容器,根据式得出D0/δe=450,L/D0=0.28,根据计算结果查GB 150-2011[2]图4-2及图4-11得出B= 70 MPa,根据,因此4 mm厚板可承受此压力。

4.2.2 覆板剪切应力和焊缝宽度计算

(1)因317L线性膨胀系数比16MnR大,如覆材317L板与基材16MnR未焊为一体(分为若干块),贴合间隙过小会导致317L覆材失稳起鼓,两者间隙计算过程为:

16MnR(现场温度70℃)及317L(使用温度86.6℃),L=5 652 mm,其线性膨胀量如下

16MnR板材:△L1=α1△TL=11.42×10-6mm/mm·℃×(70-20)℃×5 652 mm=3.22 mm

317 L板材:△L2=α1△TL=16.76×10-6mm/mm·℃×(86.6-20)℃×5 652 mm=6.31 mm

16MnR板总长度为L1=△L1+L=3.22 mm+5 652 mm=5655.22mm,其圆筒内径R1=1801.03(mm)。

317L板总长度为L1=△L1+L=6.31+5 652= 5 658.31(mm),其圆筒外径R2=1 802.01(mm),间隙e≥(R1-R2)/2=0.49(mm),内筒不会失稳起鼓。

(2)如覆材317L与基材16MnR焊为一体,因线膨胀系数不同,温度的变化产生热应力,热应力转化为内力作用于焊缝,对焊缝的许用剪切应力及宽度进行计算如下。

取其中一块H 500 mm、δ 4 mm、L1413 mm的覆材为计算模型,假设其一条边(长边)已与基材焊接,根据塔釜底内部温度为86.6℃,基材温度经现场测量为70℃。根据《材料力学Ⅰ》第四版2.11温度应力计算公式[3]:σt=α1E△T计算热应力:

317L的σt1=α1E△T=16.76×10-6mm/mm·℃×189. 93×103MPa×(86.6-20)℃=212 MPa;

16MnR的σt2=α1E△T=11.42×10-6mm/mm·℃× 197.62×103MPa×(70-20)℃=112.84 MPa;

σt=σt1-σt2=212-112.84=99.16(MPa)

注:α1—材料的线膨胀系数;此处以86.6℃取317L为16.76×10-6mm/mm·℃,16MnR为11.42×10-6mm/mm·℃;

E—弹性模量,此处以86.6℃取317L为189.93× 103MPa,16MnR为197.62×103MPa;

△T—温升差值,此处常温20℃;

317L焊缝的许用剪切应力[τ]=σs/Sτ=176 MPa/ 2.5=70.4 MPa

σs—材料的屈服极限强度;

S—安全系数。

根据以上结果,计算出该块覆材长边的内力F= σt×S=99.16×103MPa×1 413 mm×4 mm=560 452.3 N。假设对面长边焊缝宽度为B,,取6 mm可以满足条件。参照以上计算过程,短边焊缝的宽度也取6 mm。

以上计算过程说明,当覆材317L板与基材16MnR焊为一体、焊缝宽度6 mm时,覆材焊缝满足抗剪要求、覆材与基材热变形伸长量可保持一致。因在T3202基材上贴补覆材,有制作误差,覆材与基材必然有微小的间隙,可减小覆材与基材的热应力差。同时在每块覆材中有塞焊孔,也限制了覆材的径向失稳起鼓。

4.3 施工方案

(1)根据要求,采用4 mm厚317L钢板卷板,卷板后的圆筒高度2 500 mm,周长约5 652 mm。然后将圆筒按弧长分为4块,每块弧长约1 413 mm,再将这4块板按500 mm的高度分为5块,每块板上开2个Ø14 mm大的塞焊孔。塔釜封头按图纸要求预制好,分割为7块备用,每块板上按图纸要求开Ø14 mm大的塞焊孔,间距为500 mm。

(2)由岗位安排拆除塔外部需施工的保温棉,断开相关管口,管口加盲板封堵。对塔内进行吹扫、清洗,取样分析合格后,开具动火、受限空间及用电等票证进行检修,施工中通风设备保持工作。

(3)将塔釜内隔板、挡板、防涡流装置、N5接管及塔釜外部的所有接管割除,然后对塔釜内腐蚀严重的部位及割除处进行打磨、平整,腐蚀较深的局部区域用16MnR板材进行贴补恢复,对塔釜厚13 mm以下的减薄部位贴补8 mm厚16MnR板予以加强,对塔釜厚5 mm以下减薄部位另在外部贴补8 mm厚16MnR板予以加强,加强焊接完成后对焊缝及新老接缝处进行打磨,与完好的内壁齐平便于焊接贴补317L板材。

4.4 贴补焊接

(1)按先封头后塔壁、自下向上的顺序焊接贴补,焊接形式采用对接焊及塞焊,先塞焊然后再进行对接焊。根据GBT 985.1-2008[4],相邻焊接的板材对接坡口为V型坡口,对接尺寸不大于4 mm,为了覆材与原塔壁基材贴合紧密,对板材中的14 mm孔与原塔壁进行塞焊,使覆材与基材融为一体,防止中间起鼓。

(2)覆层焊缝与基层焊缝之间,以及覆层焊缝与基层母材交界处宜采用过渡焊缝。基层与覆层间的过渡焊缝焊条型号为E309Mo-16,覆层间焊条型号为E317-16。过渡焊缝应同时融合基层母材、覆层母材。覆层贴补过程中,应将需焊接处的基层表面去掉1.0~2.0 mm厚度,然后对焊过渡焊缝及覆层焊缝。

(3)焊接采用氩弧焊和手工电弧焊组合焊接。封头施工完成后对塔壁同样方法进行施工,焊接结束后对焊缝进行打磨,保证内壁平整、光滑。

(4)贴板高度至封头以上2 500 mm左右,封头部分根据实体进行放样,分为7块板材进行拼接而成,内衬壁板按轴向方向分4块,然后再按500 mm高度分5块,塞焊点布置为每块壁板圆周中心线,其相邻焊点间隔500 mm。在焊接过程中,N5接管口及人孔口在原位置先行开孔。塔内件隔板、挡板要先与塔釜基材焊为一体后,再与塔釜壁覆材焊接。

(5)以上焊接贴补完毕后,打磨所有焊缝,去除飞溅、焊渣等,再对所有焊缝进行着色探伤检查,渗透检测结果应符合NB/T47013.5-2015标准的I级。确认合格后,再对覆材及内部更换的317L件做酸洗钝化处理。以上工作完毕后,才可恢复保温,投入使用。

5 结语

经走访考察及技术论证,丙酮提取塔内衬317L钢板方案可行。但需要指出的是,受访厂家的内衬是基于整个塔割开,然后吊起,再在塔釜段内内衬一圈完整的304钢板,检修费用昂贵。而本方案则可大大节省检修费用,只是因现场情况复杂,需将卷成型的钢板分割贴补。因此,在焊接过程中,严格把控拼装及焊接质量;内衬贴补的16MnR完成后,打磨着色检查;317L板贴补后,进行过渡区焊缝着色检查及对接焊缝着色检查;另外,需每年入塔釜检查并记录在案。

[1]机械设计(第七版).北京:高等教育出版社,2001.

[2]国家质量监督检验检疫总局.GB/T150-2011压力容器.北京:中国标准出版社,2011.

[3]刘鸿文.材料力学Ⅰ.4版.北京:高等教育出版社,2004.

[4]国家质量监督检验检疫总局.GB/T 985.1-2008气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口.北京:中国标准出版社,2008.

Analysis and countermeasure of corrosion of acetone extraction tower

ZHOU Xing,YAN Peng

(Ningbo Oceanking Chemical Developing Co.,Ltd.,Ningbo 315040,China)

In view of the corrosion and perforation of the acetone extraction tower,an economical and reliable maintenance program has been formulated on the basis of further investigation and combined with its own conditions.

acetone extraction tower;corrosion analysis;investigation;technical feasibility plan

TQ050.9

B

1009-1785(2017)07-0029-03

2017-06-12